技术摘要:

在由卤化物活化的负载型二聚铝salen配合物存在下,通过使环氧化合物与二氧化碳反应来连续制备环状碳酸酯产物的方法,包括以下步骤:(a)使二氧化碳与环氧化合物在液态环状碳酸酯和由卤化物活化的负载型二聚铝salen配合物的悬浮液中接触;(b)从负载型二聚铝salen配合物中 全部

背景技术:

在EP2257559B1中描述了这样的方法。在该出版物中,描述了一种由氧化乙烯和二 氧化碳制备碳酸乙烯酯的连续方法。该反应在二聚铝salen配合物和氮气存在下可以发生, 该二聚铝salen配合物被负载在改性的SiO2载体上作为催化剂。负载型催化剂存在于管式 反应器中,并且反应物以氧化乙烯、二氧化碳和氮气的气态混合物的形式供应至管式反应 器。借助于水浴将反应器中的温度保持在60℃,并且压力为大气压力。碳酸乙烯酯的产率为 80%。 EP2257559B1的方法的优点在于,反应条件在温度方面可以接近于环境温度,且在 压力方面可以接近于大气压力。作为结果,该方法的能量消耗低并且形成较少的副产物。然 而,在EP2257559B1中描述的连续方法的缺点在于,管式反应器需要外部冷却,以避免由于 放热反应生成碳酸乙烯酯而导致的过热。

技术实现要素:

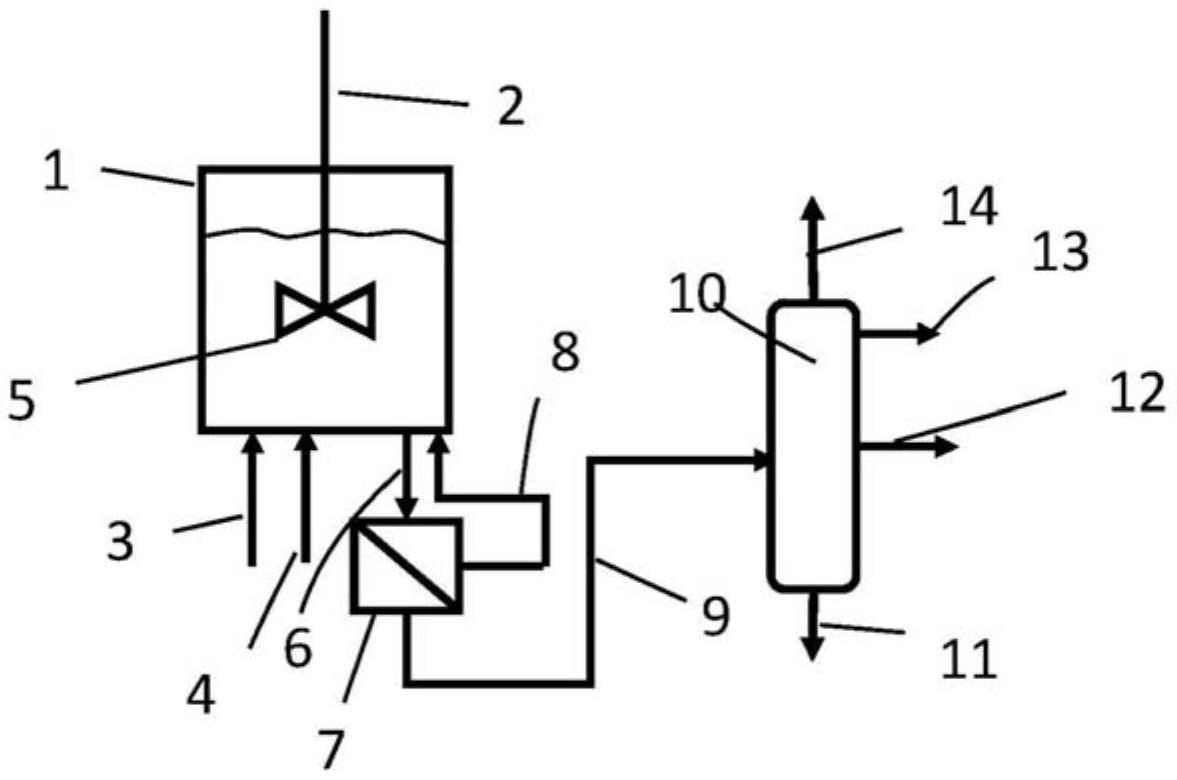

本发明的目的是提供一种可以通过使环氧化合物与二氧化碳反应来大规模制备 环状碳酸酯产物的方法。 该目的通过以下方法来实现。在由卤化物活化的负载型二聚铝salen配合物存在 下,通过使环氧化合物与二氧化碳反应来连续制备环状碳酸酯产物的方法,包括以下步骤: (a)使二氧化碳与环氧化合物在液态环状碳酸酯和由卤化物活化的负载型二聚铝 salen配合物的悬浮液中接触,其中环氧化合物与二氧化碳反应生成环状碳酸酯产物并且 部分负载型二聚salen配合物失活; (b)从负载型二聚铝salen配合物中分离出部分环状碳酸酯产物,以获得包含环状 碳酸酯产物、二氧化碳、环氧化合物和卤化物的混合物; (c)从环状碳酸酯产物中分离出卤化物,以获得纯化的环状碳酸酯产物;以及 (d)使用在步骤(c)中所获得的全部或部分卤化物来活化已失活的负载型二聚 salen配合物。 申请人发现,通过在液态环状碳酸酯产物和负载型催化剂配合物的悬浮液中进行 反应,获得了一种有效的方法,该方法不具有在EP2257559B1中所描述的连续方法的缺点。 液态环状碳酸酯产物是有效的传热介质,其避免了局部过热点和催化剂配合物可能的热失 活。不需要额外的氮气。通过使未反应的环氧化物再循环至步骤(a)中的反应器,可以实现 所需环状碳酸酯产物的高产率。反应的选择性可以很高,使得环状碳酸酯的产率甚至可以 高达95%。此外,通过重新使用卤化物来再活化负载型二聚铝salen配合物,可以实现低的 化学消耗。当在下文描述本发明优选的实施例时,将描述该方法其他的优点。 4 CN 111615510 A 说 明 书 2/7 页 在步骤(a)中,二氧化碳与环氧化合物在液态环状碳酸酯的悬浮液中接触。选择温 度和压力条件,使得环状碳酸酯处于液态。进一步选择温度和压力条件,使得二氧化碳和环 氧化物易于溶解在液态环状碳酸酯反应介质中。温度可以在0和200℃之间,压力在0和 5.0MPa(绝对压力)之间,并且其中温度低于在选定压力下环状碳酸酯产物的沸腾温度。在 这些温度和压力范围的高端,将需要复杂的反应器容器。因为就选择性和所需碳酸酯产物 的产率而言,在较低的温度和压力下可获得令人满意的结果,所以优选在20和150℃之间、 更优选地在40和120℃之间的温度下进行步骤(a)。绝对压力优选地在0.1和1.0MPa之间,更 优选在0.1和0.5MPa之间,甚至更优选在0.1和0.2MPa之间。 在步骤(a)中,由卤化物活化的负载型二聚铝salen配合物在液态环状碳酸酯反应 混合物中的含量可以在1wt%和50wt%之间。 步骤(a)中的反应器可以是任何反应器,在该反应器中,液态反应混合物中的反应 物和催化剂可以紧密接触,并且其中可以容易地将原料供应至反应器。适当地,该反应器是 连续运行的反应器,其包括环状碳酸酯产物和悬浮的负载型二聚铝salen配合物。可以将二 氧化碳和环氧化物供应至这样的反应器,并且从该反应器连续取出环状碳酸酯。可以将气 态二氧化碳和气态或液态环氧化物供应至充当反应器的容器。以供应气态二氧化碳和气态 或液态环氧化物的速度,可以搅动反应器的液态内容物,从而得到大体上均匀分布的反应 混合物。喷淋器喷嘴可用于将气态化合物添加至反应器。这种搅动也可以通过使用例如喷 射器或机械搅拌装置(比如叶轮)来实现。这种反应器可以是所谓的鼓泡塔浆态反应器和搅 拌釜反应器。在优选的实施例中,在连续运行的搅拌反应器中进行步骤(a),其中将二氧化 碳和环氧化合物连续供应至该反应器,并且其中连续取出部分环状碳酸酯产物作为部分液 态料流。该搅拌反应器可以是机械搅拌的或通过任何其他方式进行搅拌,以搅动例如如上 所述的混合物。可以与所选择的反应器并联和/或串联使用一个以上的反应器。这种附加的 反应器可以是相同的或不同的。例如,一个以上的连续搅拌反应器可以串联运行,其中向第 一个反应器或多个反应器中添加和/或以与向最后一个反应器添加的不同比例添加更多反 应物。最后一个反应器的不同之处在于,集成了能够实现步骤(b)的分离的装置。也可以用 悬浮液流过的管式反应器来代替串联的多个反应器。 在步骤(b)中,从负载型二聚铝salen配合物中分离出部分环状碳酸酯产物,以获 得环状碳酸酯产物。在步骤(b)中,从催化剂配合物中分离出部分未反应的二氧化碳、未反 应的环氧化合物和卤化物连同部分环状碳酸酯。卤化物存在于步骤(a)的反应混合物中,并 活化负载型二聚铝salen配合物。优选地,卤化物将与负载型二聚铝salen配合物形成稳定 的配合物。据发现,随着时间的流逝,一些卤化物会溶解在反应混合物中,作为结果最终进 入在步骤(b)中所获得的环状碳酸酯料流中。来自步骤(a)的卤化物的损失导致部分负载型 二聚铝salen配合物活化程度较低。 在步骤(b)中的分离可利用环状碳酸酯和负载型二聚铝salen配合物之间不同的 质量密度和/或尺寸。例如,可以利用离心力(比如在水力旋流器中)进行分离。可以通过过 滤来实现利用尺寸不同的分离。优选通过过滤进行步骤(b),更优选借助于交叉过滤进行步 骤(b)。在这样的过滤中,步骤(a)的反应混合物的流沿着过滤器的表面流动,而环状碳酸酯 通过过滤器,负载型二聚铝salen配合物留在后面。这样的交叉流过滤器是有利的,因为在 过滤器的表面上没有或几乎没有滤饼形成,而在死端过滤中则会有滤饼形成。可以将这样 5 CN 111615510 A 说 明 书 3/7 页 的过滤器置于步骤(a)的反应器中。可以通过反应器的搅拌装置来实现沿着表面的流动。最 佳的过滤器将取决于负载型二聚铝salen配合物的尺寸。申请人发现,优选的负载型二聚铝 salen配合物具有约10至2000μm的尺寸。对于这样的催化剂,10μm的过滤器将是合适的。过 滤器可以是例如所谓的使用Vee- 过滤器元件的Johnson 在步骤(c)中,从环状碳酸酯产物中分离出卤化物。如果二氧化碳和/或环氧化合 物存在于要分离的混合物中,则希望也从环状碳酸酯产物中分离出这些化合物。二氧化碳 和/或环氧化合物可再循环至步骤(a)。这样的分离可以通过结晶、吸收、吸附、萃取和/或蒸 馏来实现。优选地,在蒸馏步骤中进行分离。蒸馏是有利的,因为蒸馏可以以连续的方式进 行。为了避免在蒸馏步骤的相对较高的再沸器温度下,任何环氧化合物转化为例如醛和/或 酮,优选在进行蒸馏步骤(c)之前降低在步骤(b)中所获得的混合物中环氧化合物的含量。 在这样的降低步骤中,将获得具有降低的环氧化物含量的混合物。然后可以在蒸馏步骤(c) 中分离该混合物。 在步骤(b)中所获得的混合物中环氧化合物的减少可通过萃取、汽提或色谱法实 现。例如,用二氧化碳汽提将产生二氧化碳和环氧化合物的混合物,该混合物可以用在步骤 (a)中作为反应物。用于降低环氧化合物的含量的另一种方法可以在第二步反应步骤中,在 负载型二聚铝salen配合物存在下,通过使环氧化合物与二氧化碳接触来实现。可以如上述 步骤(a)所述进行该反应。或者,可以将负载型二聚铝salen配合物固定在固定床管式反应 器或滴流床反应器中。 已经发现,该方法可以产生具有非常高纯度的环状碳酸酯产物。例如,当制备碳酸 丙烯酯时,可以获得高于99wt%甚至高于99.999wt%的纯度。可以在一个或多个蒸馏步骤 中进行蒸馏。适当地,获得二氧化碳、卤化物、环氧化合物和环状碳酸酯产物作为分开的料 流,只要它们存在于蒸馏步骤的进料中。通常,环状碳酸酯将具有最高的沸点,并且将获得 环状碳酸酯作为蒸馏步骤的塔底产物。可以在一个塔中进行蒸馏,其中根据化合物的沸点 从塔中取出不同的化合物。 优选地,将在步骤(c)中所获得的全部或部分二氧化碳直接或间接再循环至步骤 (a)。这样,可以将全部或几乎全部的二氧化碳转化为环状碳酸酯。间接再循环在此是指将 二氧化碳在被再循环至步骤(a)之前暂时储存。对在步骤(c)中所获得的二氧化碳的吹扫可 以是该过程的一部分。吹扫是有利的,因为吹扫避免了进料中的杂质以及副产物(例如氮、 氧、水、乙酸、甲醇、醛和酮)的积聚。 优选地,将在步骤(c)中所获得的全部或部分环氧化物直接或间接再循环至步骤 (a)。这样,可以将全部或几乎全部的环氧化物转化为环状碳酸酯。间接再循环在此是指将 环氧化物在被再循环至步骤(a)之前暂时储存。对在步骤(c)中所获得的环氧化物的吹扫可 以是该过程的一部分。吹扫是有利的,因为吹扫避免了与环氧化物在相同范围内沸腾的化 合物的积聚,所述化合物可以存在于任何一种原料中或者所述化合物已经在该方法中形 成。 适当地,将在步骤(c)中所获得的全部或部分卤化物用来活化已失活的负载型二 聚salen配合物。这可以通过将卤化物直接再循环至步骤(a)或通过在使用卤化物活化催化 剂之前将卤化物暂时储存。对在步骤(c)中所获得的卤化物的吹扫可以是该过程的一部分。 吹扫是有利的,因为吹扫避免了与卤化物在相同范围内沸腾的化合物的积聚,所述化合物 6 CN 111615510 A 说 明 书 4/7 页 可以存在于任何一种原料中或者所述化合物已经在该方法中形成。 可如上所述通过将卤化物再循环至步骤(a)和/或通过添加新鲜的卤化物来进行 负载型二聚铝salen配合物的再活化。优选地,在分开的步骤(e)中进行负载型二聚铝salen 配合物的再活化。在这样的步骤(e)中,使在步骤(a)中所使用的负载型二聚salen配合物与 卤化物接触,从而已失活的配合物再活化。优选地,不添加二氧化碳和/或环氧化物至再活 化步骤(e)。在步骤(a)中所添加到配合物的一些溶解的二氧化碳和/或环氧化物可能仍然 存在。优选地,将在步骤(a)中作为反应介质存在的部分环状碳酸酯产物从负载型二聚铝 salen配合物中分离出来。这可以借助于在步骤(b)中所使用的分离装置来进行。这导致了 液态环状碳酸酯和负载型二聚铝salen配合物的悬浮液,与步骤(a)的悬浮液相比,该悬浮 液富含负载型二聚铝salen配合物。优选地,在步骤(e)中,卤化物与二聚铝salen配合物在 该悬浮液中的摩尔比大于5:1,优选在步骤(e)中大于7:1。 当进行步骤(e)时,优选储存在步骤(c)中所获得的卤化物,并且再循环二氧化碳 且可选地再循环在步骤(c)中所获得的环氧化合物。然后可以在分开的步骤(e)使用所存储 的卤化物。可以以不同的模式来进行步骤(e)。例如,进行步骤(a)的反应器可以在步骤(e) 中再生,其中负载型二聚salen配合物保留在反应器中,并将卤化物提供给反应器。这导致 反应器因为处于其再生模式而暂时不制备环状碳酸酯。在这种模式下,优选具有至少一个 以上的并联运行的反应器,其中在反应器中交替进行步骤(a)和(e),并且当在一个或多个 反应器中进行步骤(e)时,在一个或多个剩余的反应器中进行步骤(a)。 在另一种模式中,将反应器的内容物或部分内容物从进行步骤(a)并至少包括负 载型二聚铝萨伦配合物的反应器中排出并提供给进行步骤(e)的另一再生容器,以获得所 再活化的负载型二聚铝salen配合物。可以将再活化的负载型二聚铝salen配合物适当地返 回到反应器。通过用再活化的负载型二聚铝salen配合物连续更换已失活的负载型二聚铝 salen配合物,使在反应器中连续进行步骤(a)成为可能,同时催化剂的活性保持恒定。优选 地,将在步骤(b)中所获得的全部或部分催化剂富馏分供应至该再生容器以进行步骤(e)。 例如,如果通过过滤进行步骤(b),则获得富含催化剂配合物的保留物。优选地,将该保留物 的全部或部分供应至再生容器,而可以将剩余部分返回到反应器。在通过水力旋流器进行 步骤(b)的情况下,还将获得富含催化剂配合物的馏分,可以将该馏分全部或部分地供应至 再生容器。 所述环氧化物可以是如上述所提及EP2257559B1的第22-26段中所描述的环氧化 物。优选地,该环氧化合物具有2至8个碳原子。优选的环氧化合物是氧化乙烯、氧化丙烯、氧 化丁烯、氧化戊烯、缩水甘油和氧化苯乙烯。可以由这些优选的环氧化物制备的环状碳酸酯 产物具有通式: 其中R1是氢或具有1-6个碳原子的基团,优选为氢、甲基、乙基、丙基、羟甲基和苯 基,并且R2是氢。 7 CN 111615510 A 说 明 书 5/7 页 所述负载型二聚铝salen配合物可以是如先前提到的EP2257559B1所公开的任何 负载型配合物。优选地,该配合物由下式表示: 其中S表示通过亚烷基桥接基团连接到氮原子上的固体载体,其中负载型二聚铝 salen配合物由卤化物活化。亚烷基桥接基团可具有1至5个碳原子。X2可以是C6环状亚烷基 或亚苄基。优选地,X2是氢。X1优选为叔丁基。上式中的Et表示任何烷基基团,优选具有1至10 个碳原子。优选地,Et是乙基基团。 S表示固体载体。可以通过(a)共价结合、(b)空间捕集或(c)静电结合将催化剂配 合物连接到这样的固体载体。为了共价结合,固体载体S需要包含或被衍生以包含反应性官 能团,该官能团可以用于将化合物共价连接至载体的表面。这种材料是本领域公知的,并且 包括例如含有反应性Si-OH基团的二氧化硅载体、聚丙烯酰胺载体、聚苯乙烯载体、聚乙二 醇载体等等。又一个示例是溶胶-凝胶材料。可以通过用(3-氯丙基)三乙氧基硅烷进行处 理,将二氧化硅改性为包括3-氯丙氧基基团的二氧化硅。另一个示例是铝柱撑粘土,也可以 通过用(3-氯丙基)三乙氧基硅烷进行处理,将铝柱撑粘土改性成包括3-氯丙氧基基团的铝 柱撑粘土。在本发明中令人特别感兴趣的用于共价结合的固体载体包括可选地由3-氨基丙 基基团改性的硅质MCM-41和硅质MCM-48、ITQ-2和无定形二氧化硅,SBA-15和六方介孔二氧 化硅。溶胶-凝胶也是令人特别感兴趣的。也可以使用其他常规形式。为了空间捕集,固体载 体最合适的类别是沸石,沸石可以是天然的或改性的。孔径必须足够小以捕集催化剂,但必 须足够大以允许反应物和产物进出催化剂。合适的沸石包括X型沸石、Y型沸石和EMT沸石, 以及那些已经被部分降解以提供介孔的沸石,介孔使反应物和产物的运输更容易。为了使 催化剂静电结合到固体载体,典型的固体载体可以包括二氧化硅、印度粘土、铝柱撑粘土、 Al-MCM-41、K10、锂皂石、膨润土和锌-铝层状双氢氧化物。这些二氧化硅和蒙脱石粘土是令 人特别感兴趣的。优选地,载体S是选自二氧化硅、氧化铝、二氧化钛、硅质MCM-41或硅质 MCM-48的颗粒。 优选地,载体S具有粉末的形状,粉末具有的尺寸足够小以在载体的每单位重量上 形成高活性催化表面,并且具有的尺寸足够大以易于在步骤(b)中从环状碳酸酯中分离出 8 CN 111615510 A 说 明 书 6/7 页 来。优选地,载体粉末颗粒占总颗粒的至少90wt%,粒径大于10μm且小于2000μm。可以通过 2000来测量颗粒尺寸。 如上所示的负载型催化剂配合物由卤化物活化。卤化物可以是Cl、Br或I,并且优 选为Br。上文示出的配合物的季氮原子与卤化物抗衡离子配对。卤化物优选具有R4NY的形 式,其中每个R独立地为C1-10烷基或C6-C8芳基,且Y选自I、Br和Cl。R可以为C3-5烷基,并且 更优选为丁基。优选地,R是苄基。Y优选为Br。因此,尤其优选的助催化剂是苄基溴和Bu4NBr (TBAB)。苄基溴是有利的,因为在制备碳酸丙烯酯的过程中,可以通过蒸馏将苄基溴与氧化 丙烯和碳酸丙烯酯分离。苄基溴是有利的,因为在制备碳酸乙烯酯的过程中,可以通过蒸馏 将苄基溴与氧化乙烯和碳酸乙烯酯分离。 附图说明 通过图1-2说明本发明,图1-2说明了由二氧化碳和氧化丙烯制备碳酸丙烯酯的方 法。图1示出设有搅拌装置2的连续运行的搅拌反应器1。将料流3中的二氧化碳和料流4中的 氧化丙烯连续供应至反应器1。反应器1还包含液态环状碳酸酯和由卤化物活化的负载型二 聚铝salen配合物的悬浮液。将液态环状碳酸酯的悬浮液以及由苄基溴、二氧化碳和氧化丙 烯活化的负载型二聚铝salen配合物从反应器1中作为料流6连续排出,并进料至交叉流过 滤单元7。在单元7中获得料流8,料流8是液态碳酸丙烯酯的悬浮液,并且富含由苄基溴活化 的负载型二聚铝salen配合物而缺乏二氧化碳、氧化丙烯和苄基溴。单元7还产生料流9,料 流9是从料流6的反应混合物分离出来的碳酸丙烯酯产物、二氧化碳、氧化丙烯和卤化物的 混合物。将该料流9进料至蒸馏塔10。在蒸馏塔10中获得已纯化的碳酸丙烯酯产物作为塔底 料流11,苄基溴作为料流12,氧化丙烯和水作为料流13,二氧化碳作为料流14。可以将料流 13和料流14进料到反应器1中。可以为料流13和料流14均提供吹扫以避免非反应性化合物 的积聚。可以将苄基溴的料流12进料到储存器中,以用于反应器1的再生步骤(e)。可以为料 流12提供吹扫以避免非反应性化合物的积累。 图2示出工艺流程图,其中连续使用料流12来再生反应器1的催化剂配合物。图2示 出与图1相同的反应器和单元操作。另外,示出将部分料流8引导至再生容器16的料流15。还 将料流12进料到容器16中。这样,催化剂配合物可以与料流12的卤化物一起再生。将再活化 的催化剂在料流17中进料到反应器1中。 图3示出与图1类似的方案,除了现在将料流9的经过滤的反应混合物进料到汽提 反应器18中。到该汽提反应器18,二氧化碳流19逆流接触反应混合物。将存在于料流9中的 部分氧化丙烯从混合物中汽提,并通过料流20返回到反应器1。在汽提反应器18的下端,获 得缺乏氧化丙烯的混合物作为料流21,并将该混合物提供给蒸馏塔10。其余的料流如图1所 示。