技术摘要:

本发明公开一种坯体表面处理自动化生产线,包括坯体修坯区、坯体缓存区和坯体喷釉区;坯体修坯区包括依次设置的坯体上线工位、坯体修坯工位、坯体复检工位;坯体缓存区包括存坯库和返板输送线,返板输送线与选择装置相连,存坯库两侧设有输送方向相反的前坯体输送线和 全部

背景技术:

卫浴行业中的坯体成型后,则需要对其表面进行表面处理并达到相应的标准要求 才能进行坯体烧结,因此坯体表面处理工艺和处理过程将直接和间接影响坯体烧结后的产 品质量以及产品的废坯率,坯体的表面处理是卫浴产品生产上,比较重要的生产环节。 然而每个生产厂家都有自己内部的工艺标准和生产工艺流程,若生产厂家的生产 标准和工艺存在一定缺陷,将会造成坯体烧结后较为容易出现裂纹、表面存在釉面缺失或 不均匀等缺陷。 因此设置相对较为完善的坯体表面处理自动化生产线,以及形成相对较为完善的 生产流程,对于降低生产成本和提高产品质量具有极为重要意义。

技术实现要素:

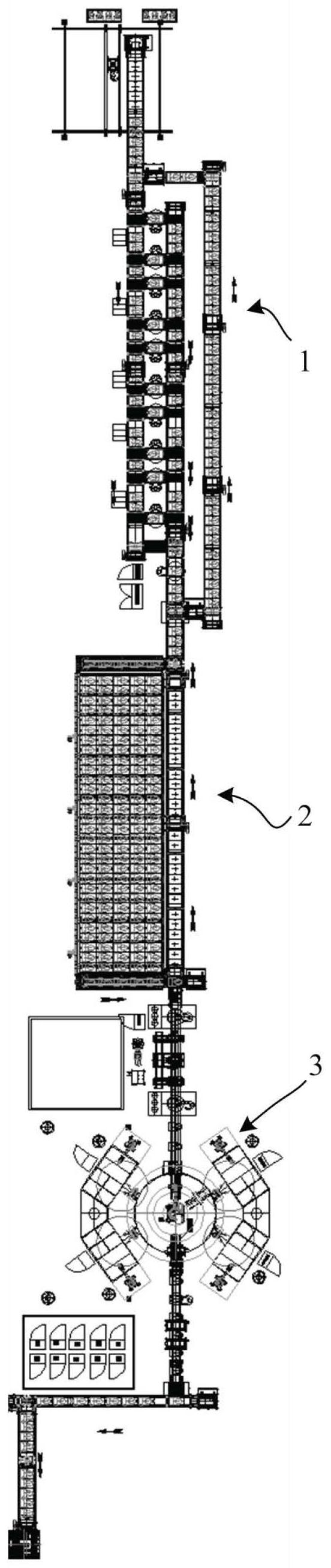

本发明的主要目的是提出一种设计简单、工艺合理、设计全面且操作方便的坯体 表面处理自动化生产线,本发明还提出一种使用坯体表面处理自动化生产线的生产方法, 旨在解决现有技术中坯体表面处理存在的技术问题以及提高生产效率和产品竞争优势。 为实现上述目的,本发明提出的一种坯体表面处理自动化生产线,包括坯体修坯 区、坯体缓存区和坯体喷釉区; 坯体修坯区包括依次设置的坯体上线工位、坯体修坯工位、坯体复检工位,坯体上 线工位通过第一倍速链输送线与坯体修坯工位相连,坯体修坯工位通过第二倍速链输送线 与坯体复检工位相连;坯体复检工位与坯体缓存区之间设有选择装置,选择装置与返修输 送线一端相连,返修输送线另一端与坯体修坯工位相连; 坯体缓存区包括存坯库和返板输送线,返板输送线与选择装置相连,存坯库两侧 设有输送方向相反的前坯体输送线和后坯体输送线; 坯体喷釉区包括依次设置的吹尘上水工位、施管道釉工位、布水口工位、基础釉喷 釉工位和坯体擦底工位,后坯体输送线末端与接驳机相连,接驳机与吹尘上水工位之间通 过同步皮带相连,施管道釉工位设有施管道釉装置对坯体施釉,布水口工位设有搬运机器 人将已布水口的坯体转运至喷釉单柜内喷基础釉,已喷基础釉的坯体再次通过搬运机器人 转移至同步皮带并于坯体擦底工位完成擦底工作,坯体擦底工位与第三倍速输送线一端相 连,第三倍速输送线另一端与提升机相连。 优选地,表面待处理坯体由坯体车装载后提前库存在所述坯体上线工位处,并通 过由人工和无动力助力臂配合完成坯体上线。 优选地,所述坯体复检工位对不合格坯体进行标记,标记后的不合格坯体经所述 返修输送线返回至所述坯体修坯工位进行重新修坯。 4 CN 111547470 A 说 明 书 2/6 页 优选地,所述坯体修坯区设有多个且并行设置的所述坯体修坯工位,坯体修坯工 位以湿修方式完成修坯,每个坯体修坯工位设有顶升平移机进行产品筛选定位。 优选地,所述第一倍速链输送线为双层输送线,所述第二倍速链输送线、所述第三 倍速输送线和所述返修输送线为单层输送线;所述返板输送线采用单独线体连接。 优选地,所述施管道釉工位采用线式管道施釉机,并且设有取水箱盖副线,连体马 桶坯体进入施管道釉工位前,通过取水箱盖副线将连体马桶坯体的水箱盖取下,而连体马 桶坯体主体进行施管道釉后,再从取水箱盖副线取下水箱盖并放回至连体马桶坯体主体。 优选地,所述同步皮带包括沿输送方向分离设置的两段输送线,两段输送线分隔 位置处设有若干个喷釉单柜,多个喷釉单柜以均匀方式设置于同步皮带两侧。 本发明还提出一种关于所述坯体表面处理自动化生产线的生产方法,包括以下步 骤: 步骤S1:表面待处理坯体由坯车装载后提前库存在所述坯体上线工位处,表面待 处理坯体经人工和无动力助力臂配合完成坯体上线; 步骤S2:已上线的坯体经所述第一倍速链输送线输送至所述坯体修坯工位,再以 湿修方式完成修坯,修坯后的坯体经所述第二倍速链输送线输送至所述坯体复检工位进行 检验,确定为不合格的坯体将被标记;不合格坯体经所述选择装置转移至所述返修输送线 并输送至坯体修坯工位并再次修坯; 步骤S3:修坯后的合格坯体经所述前坯体输送线输送至存坯库内缓存,缓存一定 时间后,通过后坯体输送线输送至所述接驳机; 步骤S4:接驳机将坯体转移至所述同步皮带,再转移至所述吹尘上水工位,通过人 工对坯体进行吹尘后,通过所述施管道釉工位设有施管道釉装置对坯体施管道釉,施管道 釉后的坯体在布水口工位时,被所述搬运机器人将已布水口的坯体转运至喷釉单柜内喷基 础釉,已喷基础釉的坯体再次通过搬运机器人转移至同步皮带并于坯体擦底工位完成擦底 工作; 步骤S5:已擦底的坯体经过所述第三倍速输送线输送至所述提升机,并转移至下 一道生产工序。 本发明技术方案相对现有技术具有以下优点: 本发明技术方案坯体表面处理自动化生产线在坯体修坯区采用多工位并行湿修 方式完成修坯,还利用了单层和双层的送坯线以及返板线共同组成混合的混合线体模式。 多工位并行布局能够保证每日产能以及后续的生产线优化,还可统一安排复检和返修先, 极大减少复检人数和减少返修线体,并且混合线体模式能够节省不必要的返板层线体和提 高返板层的工作效率。其中返修线体和修坯汇总线均为单层线体,进入修坯之前的修坯输 送线为带返板层的双层线体,此外修坯汇总线和修坯前的修坯输送线之间有用于返板的滚 筒线连接,使返板线可以不经过修坯区,减少返板线体及相关设备。 本发明技术方案采用湿修工艺代替传统的干修工艺,不仅可克服干修中产生粉 尘,还可有效提高修坯效率,更好地进行修坯工艺的质量管控。此外,湿修可以减少设备使 用,如除尘柜等防尘设备,极大地减少了产品的设备生产成本,同时具备提高产能和修坯工 序管控等优点。 本发明技术方案的坯体缓存区包括有存坯库和返板线,其中采用平层滚筒线结构 5 CN 111547470 A 说 明 书 3/6 页 作为坯体存坯库,能够极大地满足存坯要求,并且该方式简单可靠,返板输送线采用单独线 体连接,使得坯体返板层无需进入缓存库体即可进行工装板返板,可节省设备成本和提高 返板效率。 本发明技术方案的坯体缓存库和坯体喷釉区的对接方式采用了接驳机接驳的形 式完成坯体进入坯体喷釉区,坯体喷釉区输送线采用同步皮带线作为输送线,使得坯体在 输送线上无需外加工装板即可进行坯体输送,不存在工装板相互碰撞等问题,并且坯体始 终与皮带线保持相对静止,因此坯体在输送线上不容易发生坯体移位而造成定位不准确等 问题。因此有利于喷釉区喷釉工艺的顺利进行,降低生产成本且提高生产质量。 本发明技术方案的坯体喷釉区包含吹尘上水工位、施管道釉工位、布水口工位、基 础釉喷釉工位和坯体擦底工位,坯体从坯体缓存库出来后,通过接驳机把坯体接到同步皮 带上,坯体随着同步皮带进入吹尘上水工位进行吹出上水,完成吹尘上水后,坯体进入施管 道釉装置进行施釉,完成管道施釉后,接着坯体开始进行布水口,布水口后的坯体由搬运机 器人搬运到喷釉单柜进行喷基础釉。坯体喷釉基础油后由搬运机器人再一次搬运到皮带线 上进行坯体擦底动作,最后坯体由接驳机送到倍数链上,完成坯体喷釉。 本发明技术方案关于坯体管道施釉采用在线式管道施釉加副线取放水箱盖组合 方式,可克服了翻转式管道施釉机出现管道积釉和漏釉等多个问题,且施釉方式简单,无需 外加搬运机器人,节省生产成本且提高生产效率。通过一台搬运机器人配四台喷釉单柜形 式,使得喷釉效率高,喷釉灵活且喷釉下的釉液不会弄脏输送线,可以提高输送线的使用寿 命。此外,坯体擦底机分为线外式擦底机和在线式擦底机两种,两种擦底机配合使用完成坯 体擦底,相比于人工擦底更省事,可节省一个工位劳动力。 附图说明 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现 有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本 发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以 根据这些附图示出的结构获得其他的附图。 图1为本发明实施例的坯体表面处理自动化生产线的平面布局图; 图2为本发明实施例的坯体修坯区的平面布局图; 图3为本发明实施例的坯体缓存区的平面布局图; 图4为本发明实施例的坯体喷釉区的平面布局图; 图5为本发明实施例生产方法的流程图。 附图标号说明: 标号 名称 标号 名称 1 坯体修坯区 3 坯体喷釉区 11 坯体上线工位 31 吹尘上水工位 12 坯体修坯工位 32 施管道釉工位 13 坯体复检工位 33 布水口工位 14 无动力助力臂 34 基础釉喷釉工位 15 第一倍速链输送线 341 搬运机器人 6 CN 111547470 A 说 明 书 4/6 页 151 返板机 342 喷釉单柜 152 工装板 35 坯体擦底工位 153 无动力平移机 351 线外擦底机 16 第二倍速链输送线 352 复检工位 17 选择装置 353 线式擦底机 171 顶升平移机 36 同步皮带 18 返修输送线 37 第三倍速输送线 2 坯体缓存区 4 坯体 21 存坯库 41 坯体车 22 返板输送线 5 接驳机 23 前坯体输送线 6 返板机 24 后坯体输送线 7 取水箱盖副线 本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。