技术摘要:

本发明涉及环氧氯丙烷分离领域,公开了环氧氯丙烷分离工艺。将含有环氧氯丙烷、甲醇、水和氯丙烯的溶液先在第一相分离设备中进行相分离,分离为水相和油相,其中,所述水相中包含水、甲醇、氯丙烯和少量的环氧氯丙烷;所述油相中包含环氧氯丙烷、甲醇、氯丙烯和少量的 全部

背景技术:

环氧氯丙烷是一种重要的有机化工中间体,主要用于生产环氧树脂,是重大需求 的化工产品,也是国家高端新材料的重要基材,在国民经济的各个领域中都得到广泛的应 用。目前,国内约74%的环氧氯丙烷采用传统氯醇法生产,国外更是高达91%。传统氯醇法 以剧毒氯气为原料,显著降低了氯醇法的本质安全性;盐酸为氧化副产物导致氯醇化反应 的原子利用率仅为78%;氯气化学性质活泼,很容易发生副反应;能耗高,而且每吨环氧氯 丙烷约产生45-50吨含氯废水,还有约2吨废渣,副产物三氯丙烷高达7%,难处理,国家急需 环境友好的环氧氯丙烷生产新技术。 以氯丙烯为原料,甲醇为溶剂,过氧化氢为氧化剂,钛硅分子筛为催化剂的氯丙烯 一步法制环氧氯丙烷绿色反应工艺,实现环氧氯丙烷高效率、低能耗、低毒、低副产物、无污 染的绿色、安全生产技术。氯丙烯一步法制环氧氯丙烷反应工艺所用的溶剂通常是与水混 溶的低级醇类,尤其以甲醇为介质时反应效果最好,且用量巨大。由于甲醇的沸点低于环氧 氯丙烷,通过蒸馏的手段来分离和提纯环氧氯丙烷,就必须蒸馏出大量的甲醇,能耗大的问 题不容忽视。

技术实现要素:

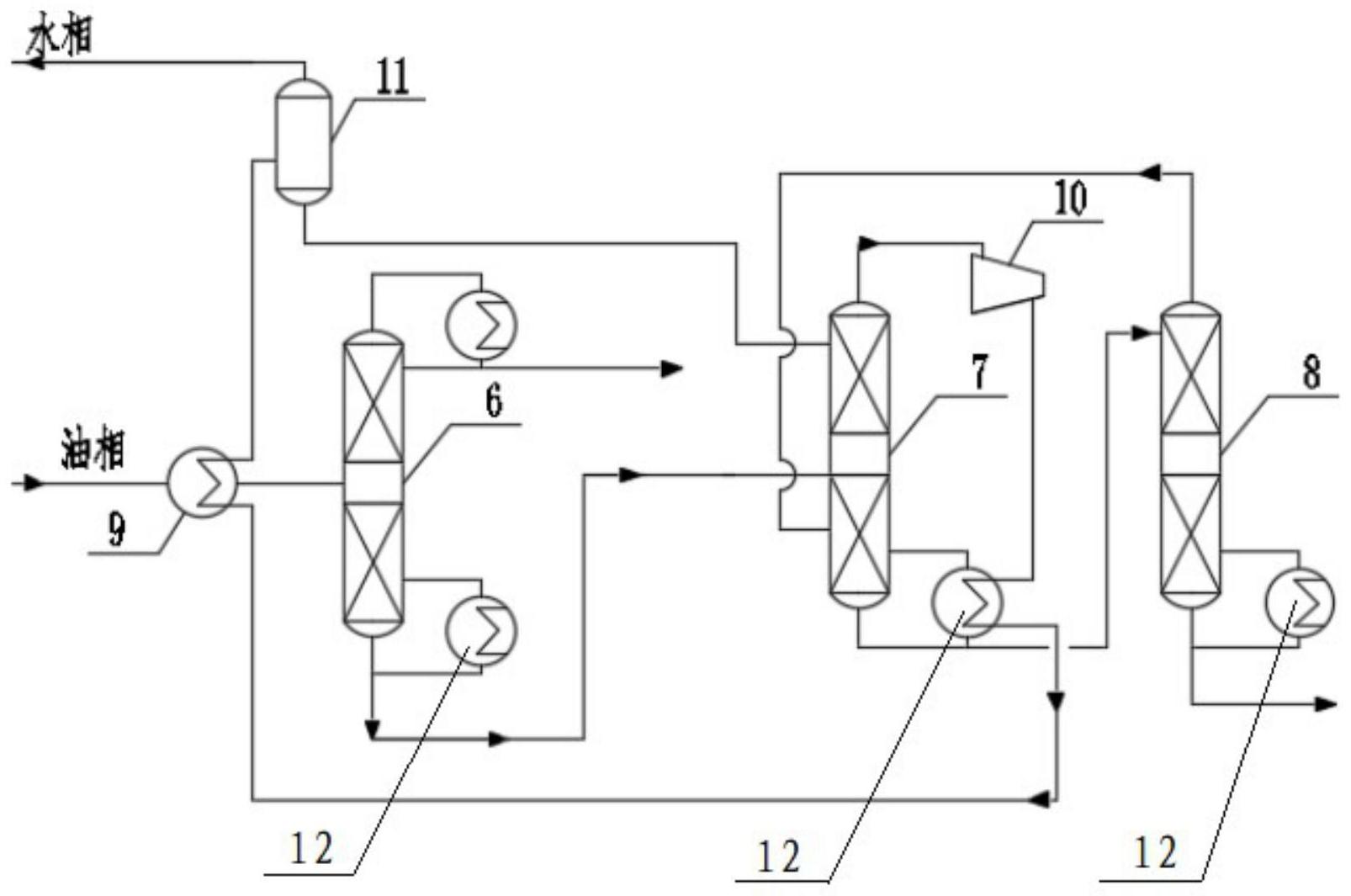

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明实施例提出 一种环氧氯丙烷分离工艺,旨在解决氯丙烯一步法制环氧氯丙烷反应工艺所生成的环氧氯 丙烷、氯丙烯、水和甲醇分离能耗高的问题。 根据本发明实施例的一种环氧氯丙烷分离工艺,氯丙烯制环氧氯丙烷工艺反应生 成后的溶液中含有环氧氯丙烷、甲醇、水和氯丙烯,所述环氧氯丙烷分离工艺包括: 将含有环氧氯丙烷、甲醇、水和氯丙烯的溶液先在第一相分离设备中进行相分离, 分离为水相和油相,其中,所述水相中包含水、甲醇、氯丙烯和少量的环氧氯丙烷;所述油相 中包含环氧氯丙烷、甲醇、氯丙烯和少量的水; 所述水相预热后进入第一精馏塔精馏,所述第一精馏塔塔顶的甲醇和氯丙烯蒸汽 经过第一压缩机增焓压缩后,作为所述第一精馏塔的再沸器的热源,甲醇和氯丙烯蒸汽冷 凝后对所述水相进料进行预热,完全冷凝后的甲醇和氯丙烯溶液一部分回流到所述第一精 馏塔中继续精馏,另一部分回到氯丙烯制环氧氯丙烷的工艺中继续反应,所述第一精馏塔 的塔底液进入第二精馏塔中进行精馏; 所述第二精馏塔的塔顶蒸汽进入到所述第一精馏塔的塔底,作为所述第一精馏塔 的上行蒸汽;所述第二精馏塔的塔底液返回到所述第一相分离设备中继续进行水油相分 离; 所述油相预热后,进入第三精馏塔中进行初步精馏,所述第三精馏塔塔顶液中含 4 CN 111592506 A 说 明 书 2/5 页 有甲醇和氯丙烯,返回到氯丙烯制环氧氯丙烷的工艺中继续反应,所述第三精馏塔塔底液 含有环氧氯丙烷和水,进入到第四精馏塔中进行精馏; 所述第四精馏塔的塔顶蒸汽为水和环氧氯丙烷的混合气,塔顶蒸汽经第二压缩机 压缩增焓,提高蒸汽压力和温度后,作为所述第四精馏塔的再沸器的热源,冷凝后对所述油 相进料进行预热,完全冷凝后流入第二相分离设备中进行水油相分离,水相返回到所述第 一相分离设备中继续进行水油相分离,底部液体返回到所述第四精馏塔中继续进行精馏; 所述第四精馏塔的塔底液进入第五精馏塔中继续精馏; 所述第五精馏塔的进料在塔顶,精馏后塔顶气体直接通入所述第四精馏塔的底 部,作为所述第四精馏塔的上行气体;所述第五精馏塔的塔底液为不含水的环氧氯丙烷产 品。 根据本发明的一个实施例,所述水相预热后进入第一精馏塔精馏,所述第一精馏 塔塔顶的甲醇和氯丙烯蒸汽经过第一压缩机增焓压缩后,作为所述第一精馏塔的再沸器的 热源,甲醇和氯丙烯蒸汽冷凝后对所述水相进料进行预热,具体为:所述水相经过第一预热 器预热后进入第一精馏塔精馏,所述第一精馏塔塔顶的甲醇和氯丙烯蒸汽经过第一压缩机 增焓压缩后,作为所述第一精馏塔的再沸器的热源,甲醇和氯丙烯蒸汽冷凝后流经所述第 一预热器对所述水相进料进行预热; 所述第一预热器设于所述水相的进口处。 根据本发明的一个实施例,所述油相预热后,进入第三精馏塔中进行初步精馏,所 述第三精馏塔塔顶液中含有甲醇和氯丙烯,返回到氯丙烯制环氧氯丙烷的工艺中继续反 应,所述第三精馏塔塔底液含有环氧氯丙烷和水,进入到第四精馏塔中进行精馏;所述第四 精馏塔的塔顶蒸汽为水和环氧氯丙烷的混合气,塔顶蒸汽经第二压缩机压缩增焓,提高蒸 汽压力和温度后,作为所述第四精馏塔的再沸器的热源,冷凝后对所述油相进料进行预热, 具体为:所述油相经过第二预热器预热后,进入第三精馏塔中进行初步精馏,所述第三精馏 塔塔顶液中含有甲醇和氯丙烯,返回到氯丙烯制环氧氯丙烷的工艺中继续反应,所述第三 精馏塔塔底液含有环氧氯丙烷和水,进入到第四精馏塔中进行精馏;所述第四精馏塔的塔 顶蒸汽为水和环氧氯丙烷的混合气,塔顶蒸汽经第二压缩机压缩增焓,提高蒸汽压力和温 度后,作为所述第四精馏塔的再沸器的热源,冷凝后流经所述第二预热器对所述油相进料 进行预热; 所述第二预热器设于所述油相的进口处。 根据本发明的一个实施例,所述第一精馏塔、所述第二精馏塔、所述第三精馏塔、 所述第四精馏塔以及所述第五精馏塔为填料塔、板式塔和超重力精馏塔中的任意一种或多 种的组合。 根据本发明的一个实施例,所述第一压缩机和所述第二压缩机为单螺杆压缩机、 双螺杆压缩机、罗茨式压缩机和离心式压缩机中的任意一种或任意两种的组合。 根据本发明的一个实施例,所述第一预热器和所述第二预热器为板式预热器。 根据本发明的一个实施例,所述第一相分离设备和所述第二相分离设备为沉降 槽、沉降罐、离心机和旋液分离器中的任意一种或任意两种的组合。 与现有技术相比,本发明的上述技术方案至少具有以下有益效果: 本发明实施例的环氧氯丙烷分离工艺,采用增焓压缩的精馏方式代替原有的传统 5 CN 111592506 A 说 明 书 3/5 页 精馏方式,将精馏的能耗由纯蒸汽替换为蒸汽和压缩机增焓压缩,充分利用冷凝潜热,减少 冷、热公用工程的双重消耗,以此来达到节能的目的,节能效果在30%~50%。 本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变 得明显,或通过本发明的实践了解到。 附图说明 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现 有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本 发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以 根据这些附图获得其他的附图。 图1为本发明实施例环氧氯丙烷分离工艺中相分离示意图; 图2为本发明实施例环氧氯丙烷分离工艺中水相精馏分离示意图; 图3为本发明实施例环氧氯丙烷分离工艺中油相精馏分离示意图。 附图标记: 1、第一相分离设备;2、第一精馏塔;3、第二精馏塔;4、第一预热器;5、第一压缩机; 6、第三精馏塔;7、第四精馏塔;8、第五精馏塔;9、第二预热器;10、第二压缩机;11、第二相分 离设备;12、再沸器。