技术摘要:

一种基于超音速涡结构的时序控制测量装置及方法,包括:超音速涡发生装置和与之相连的测量控制系统以及破膜装置,其中:破膜装置设置于超音速涡发生装置的一端,测量控制系统通过传感器与超音速涡发生装置相连并采集压力信号的同时以压力作为触发条件进行图像采集,通 全部

背景技术:

超音速涡结构的研究对超燃冲压发动机喷注混合形式和矢量发动机尾喷设计具 有重要的价值。影响超音速涡结构的形态的重要因素之一是射流强度,射流强度主要受驱 动压力和驱动气体以及破膜过程影响。基于此,如何能够产生可控而纯净的可压缩涡环对 于高速可压空动力学的理论研究以及工程实践都具有重要意义。 目前利用已有的技术通过激波管在产生超音速涡结构时,多采用顶针刺穿的破膜 方式,依靠压力差将膜片撕裂,从而在从动段内形成激波,在从动段外长生可压缩涡环。这 种实验方式的弊端是膜片裂口大小和方向随机性大,容易造成射流强度不一致,从而导致 可压缩超音速涡在其生长演化过程中结构差异大,试验重复性差,从而对此涡结构的测量 和研究带来了很大的影响。

技术实现要素:

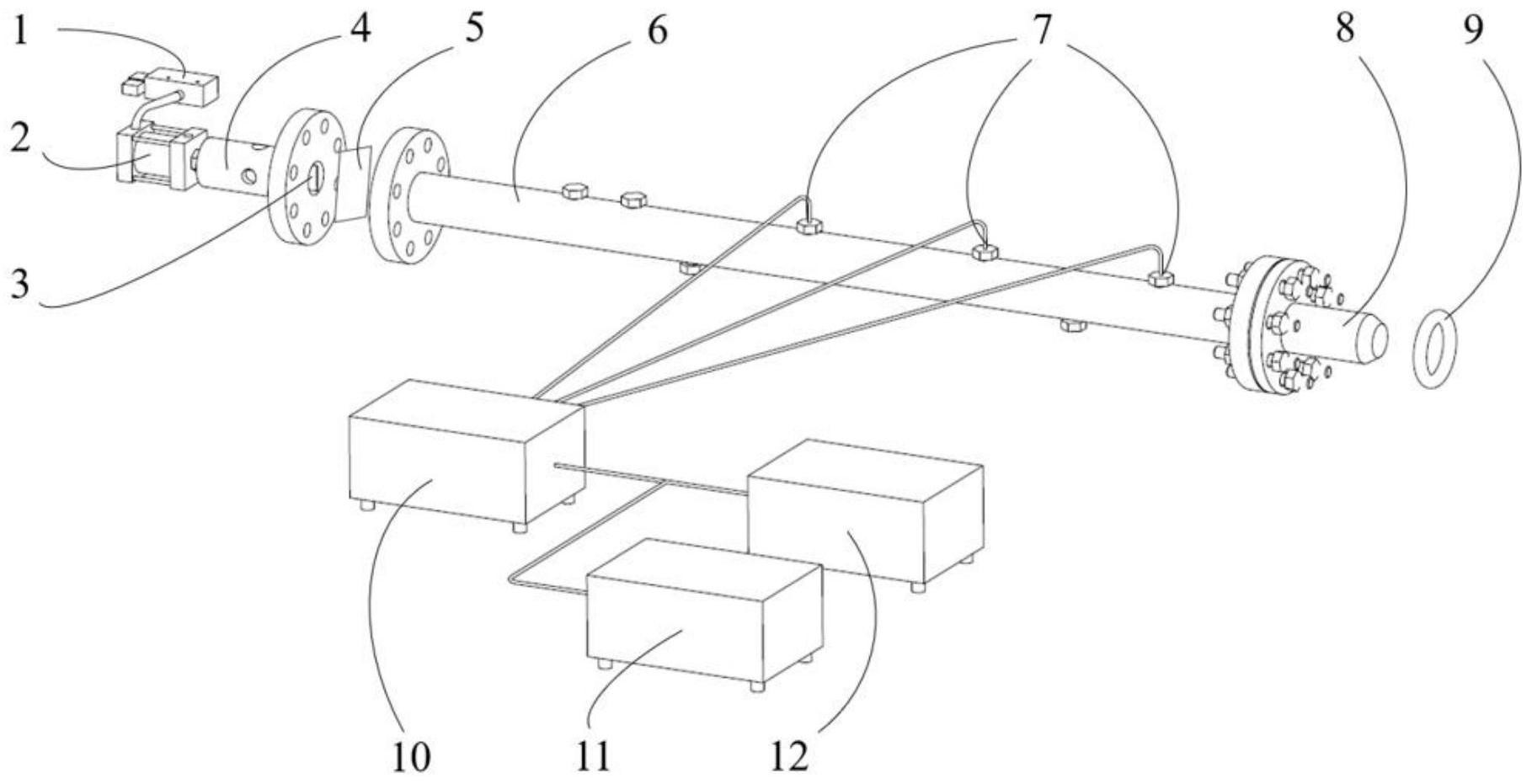

本发明针对现有技术造成的射流强度不一致、试验重复性差等问题,提出一种基 于超音速涡结构的时序控制测量装置及方法,不仅可以精确控制产生不同模态的可压缩涡 结构、精准调节驱动段压力,快速有效的获得超音速可压缩涡结构,并且还可以对此涡结构 的生长演化过程进行精确地同步测量和研究,对于高速可压缩空气动力学具有重要意义和 学术价值,同时可为工程实践提供实验依据。 本发明是通过以下技术方案实现的: 本发明涉及一种基于超音速涡结构的时序控制测量系统,包括:超音速涡发生装 置和与之相连的测量控制系统以及破膜装置,其中:破膜装置设置于超音速涡发生装置的 一端,测量控制系统通过传感器与超音速涡发生装置相连并采集压力信号的同时以压力作 为触发条件进行图像采集,通过设置控制系统的延时时间从而获取超音速涡在特定时刻的 流场信息。 所述的破膜装置包括:电磁阀、气缸以及带有刀片的顶针,其中:顶针设置于气缸 活塞前端,电磁阀控制气缸进气路的通断从而实现顶针的破膜动作。 所述的超音速涡发生装置包括:依次相连的驱动段和从动段以及设置于两者间的 聚脂薄膜,其中:所述的顶针设置于驱动段前端,所述的传感器沿程等距设置于从动段上, 从动段末端为用于形成超音速涡结构的喷口。 所述的驱动段上设有进气阀门和一体式压力表,用于监测驱动段初始压力。 所述的控制系统包括:依次相连的用于采集压力信号的压力传感器、信号放大器、 控制器以及与信号放大器相连的同步器,其中:压力传感器将从动段内激波通过时的压力 信号转化为电信号,信号放大器对电信号进行降噪和信号放大得到试验数据,控制器采集 4 CN 111579209 A 说 明 书 2/5 页 和记录试验数据,信号放大器同时输出压力信号经二次放大后作为触发信号以触发同步器 动作。 所述的同步器根据激波的强度和在从动段内运行的时间用于调整和预设测量时 序,并控制外部测量设备对同一时刻同一位置的超音速涡结构进行同步测量;根据激波速 度设置对应同步器的时序,即延时时间,控制外部激光器和相机同步延时拍摄,从而获取超 音速涡在特定时刻的流场信息。 所述的传感器优选为多个等间距设置的压力传感器。 所述的时序控制测量系统进一步包括粒子图像测速装置,经同步测量得到超音速 涡所在流场速度矢量数据优选进一步通过计算机进行采集和记录。 本发明涉及上述系统的基于超音速涡结构的时序控制测量方法,根据试验需求精 细化调节驱动段预设压力P,破膜后在从动段内产生超音速射流,在从动段尾端喷口经演化 时刻t形成不同形态的超音速涡结构,同时设定同步器延时时间为t,抓取超音速涡生长演 化过程中的特定时间点的流场信息。 所述的驱动段压力和驱动段长度值共同决定激波强度。 所述的从动段的长度应保证激波保持了稳定的传输速度,因为从动段过长将导致 激波会明显的衰减,从而使从动段出口产生的超音速涡不具有统一性。 所述的聚酯膜片厚度要保证在驱动段压力作用下达到临近涨破极限。 技术效果 本发明整体解决了现有技术中:膜片裂口方向的随机性问题以及无法精确调节驱 动段压力的问题。本发明通过固化了破膜动作,在相同条件下每次实验激波强度高度统一, 并配合改变驱动段长度,可产生不同模态的超音速涡结构。 与现有技术相比,本发明根据驱动段内的激波速度,设置同步器延时时间,可得到 任意位置的超音速涡流场信息。由于每次实验在在相同条件下超音速涡的生长演化过程高 度统一,则通过数次实验的叠加可以得到其完整的生长演化过程,可更加直观的研究此超 音速涡动力学及运动学特征。 附图说明 图1为本发明结构示意图; 图2为实施例压力信号示意图; 图3为实施例整个流场的速度场,涡量场示意图; 图4为实施例喷口形态对于高音速涡环激波结构的数据示意图; 图中:电磁阀1、单作用气缸2、前端焊接矩形刀片的顶针3、驱动段4、聚酯膜片5、从 动段6、压力传感器7、尾部喷口8、超音速涡结构9、信号放大器10、同步器11、控制器12。