技术摘要:

本发明涉及汽车发光饰件生产制造技术领域,尤其公开了一种导光条镶埋式汽车发光饰件制造方法,将导光条设置在注塑模具的注塑模腔内,将熔融的透光塑料注入注塑模具的注塑模腔内,注塑模腔内的熔融的透光塑料冷却后形成镶埋成型在导光条上的壳板件;将发光件设置于导光 全部

背景技术:

随着经济社会的发展及科学技术的进步,汽车已经逐渐成为越来越多家庭的出行 代步工具,汽车经由多个构件组装装配而成,其中汽车发光饰件就是常用的基本配件之一, 现有技术中汽车发光饰件大都配置有多个发光灯,一方面导致制造成本居高不小,另一方 面还导致汽车发光饰件的构造复杂。此外,现有技术中汽车发光饰件的制造方法繁琐,导致 汽车发光饰件的生产制造效率低下,不能满足实际需要。

技术实现要素:

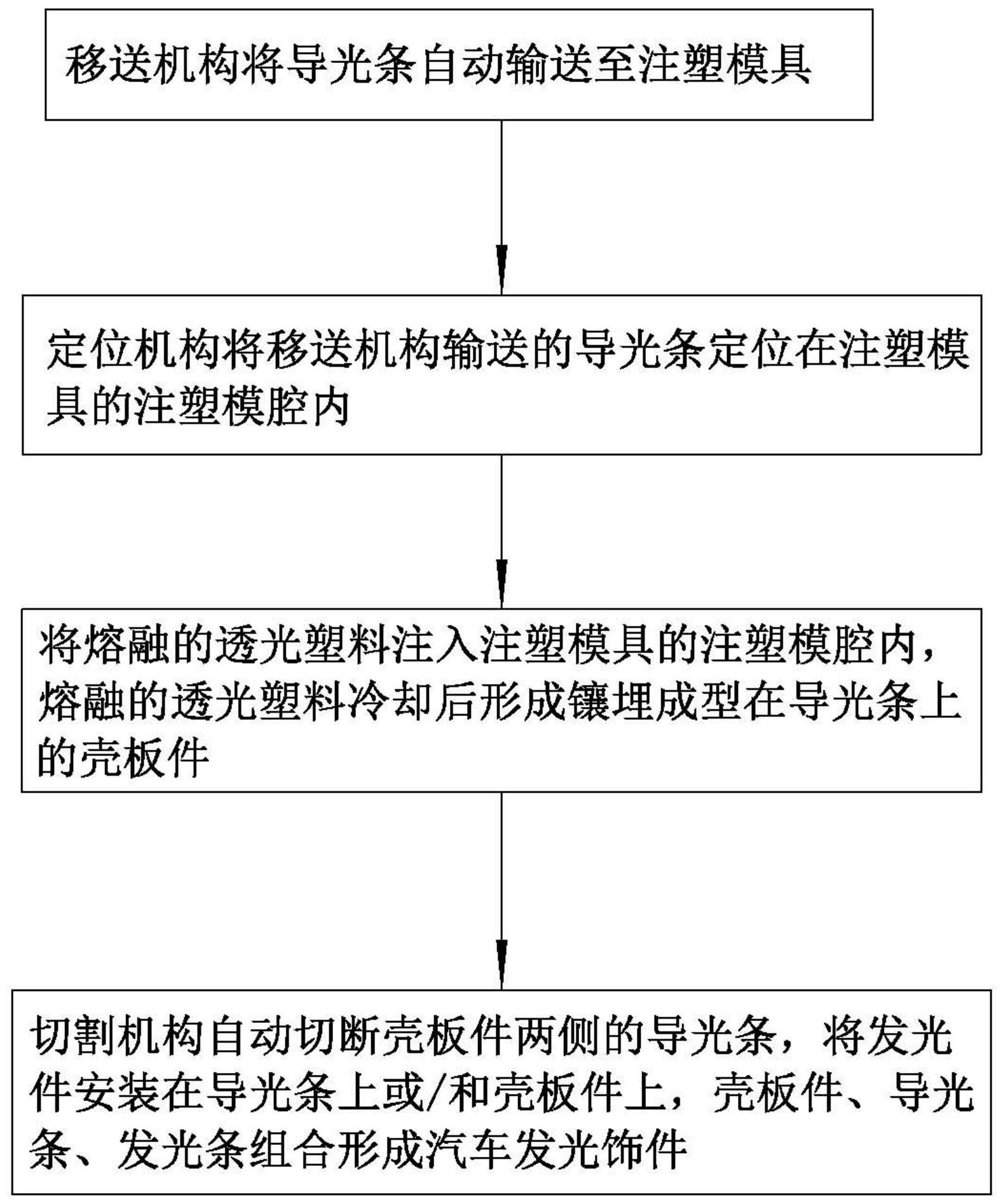

为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种导光条镶埋 式汽车发光饰件制造方法,简化汽车发光饰件的生产制造工艺,提升汽车发光饰件的生产 制造效率,降低汽车发光饰件的生产制造成本。 为实现上述目的,本发明的一种导光条镶埋式汽车发光饰件制造方法,包括如下 步骤: 提供导光条及注塑模具,将导光条设置在注塑模具的注塑模腔内,将熔融的透光 塑料注入注塑模具的注塑模腔内,注塑模腔内的熔融的透光塑料冷却后形成镶埋成型在导 光条上的壳板件; 提供发光件,将发光件设置于导光条或/和壳板件,发光件发出的光线射入导光条 内使得导光条成为发光过渡件,发光过渡件射出的光线穿透壳板件射出。 进一步地,所述壳板件形成有容设导光条的容置腔,容置腔的内侧面环绕导光条 设置,导光条的一端显露出壳板件以配合发光件。 进一步地,所述导光条的另一端位于壳板件内。 进一步地,所述导光条设有中心孔,中心孔沿导光条的长度方向延伸设置,发光件 发出的光线射入中心孔内。 进一步地,所述发光件包括绝缘壳及设置于绝缘壳的发光体,发光体发出的光线 射入导光条内,绝缘壳可拆卸地设置于导光条或/和壳板件。 进一步地,所述壳板件配置有与绝缘壳配合使用的弹性卡臂,弹性卡臂用于扣持 或释放绝缘壳。 进一步地,还包括如下步骤: 提供移送机构及定位机构,移送机构将导光条移送入注塑模具的注塑模腔内,定 位机构将移送机构移送的导光条定位在注塑模腔内,将熔融的透光塑料注入定位机构定位 导光条后的注塑模具的注塑模腔内。 进一步地,还包括如下步骤: 3 CN 111571919 A 说 明 书 2/4 页 提供裁切机构,注塑模腔内的熔融的透光塑料冷却后形成镶埋成型在导光条上的 壳板件,裁切机构切断壳板件两侧的导光条。 进一步地,所述裁切机构包括活动设置于注塑模具的切刀、用于驱动切刀移动的 驱动件,注塑模具设有导引槽,导引槽用于导引切刀的移动方向。 进一步地,所述导光条采用软性材料制成。 本发明的有益效果:相较于将多个发光件设置在壳板件上,简化汽车发光饰件的 生产制造工艺,提升汽车发光饰件的生产制造效率,减少发光件的使用数量,降低汽车发光 饰件的生产制造成本,同时降低设置多个发光件所造成的发光件损坏,提升汽车发光饰件 的生产制造良率。 附图说明 图1为本发明的流程框图; 图2为本发明的汽车发光饰件的结构示意图; 图3为图2中A部分的局部放大结构示意图。 附图标记包括: 1—壳板件2—导光条3—发光件 4—绝缘壳5—发光体6—弹性卡臂 7—卡凸。