技术摘要:

本发明涉及一种离子液体催化丙烯水合的强化反应系统及工艺,包括:反应器、微界面发生器和预热装置等。本发明通过破碎丙烯气体使其形成微米尺度的微米级气泡,微米级气泡具备常规气泡所不具备的理化性质,由球体体积及表面积的计算公式可知,在总体积不变的情况下,气 全部

背景技术:

以丙烯为原料可以通过水合反应制备生产异丙醇,丙烯常温下为无色、稍带有甜 味的气体、易燃,爆炸极限为2%~11%,不溶于水,可溶于乙醇、乙醚等有机溶剂,毒性低。 2000年以来我国异丙醇的年产能约为16万吨,产量可达12万吨,然而我国异丙醇 的年需求量可达23万吨,证明异丙醇市场缺口大概有10~15万吨每年,因此,每年我国需要 进口大量异丙醇,近年来,整个亚太地区异丙醇生产量增加显著,异丙醇市场竞争激烈,对 于异丙醇生产工艺的研究与改进意义重大。 目前,异丙醇工业化生产方法主要分为丙烯间接水合法和丙烯直接水合法,丙烯 间接水合法对丙烯气体纯度要求较低,并且丙烯转化率较高,但该方法工艺过程复杂,反应 过程需要大量的水蒸气,硫酸对设备有腐蚀作用,环境污染较为严重,因此已被直接水合法 逐渐取代。 丙烯气相直接水合法又分为气相直接水合法制备异丙醇和液相直接水合法制备 异丙醇,液相直接水合法是一种选用活性、稳定性、选择性能都良好的钨系杂多酸催化剂催 化丙烯直接水合反应的方法。反应原料丙烯经过加热装置预热通入反应器,催化剂溶解于 工艺反应水中进入反应器,此方法的反应温度为240~280℃,压力为20Mpa,原料丙烯与水、 催化剂进行接触反应,生成异丙醇存在于溶液中,催化剂钨系多阴离子的水溶液具有较高 的活性与寿命,可以获得较高的丙烯单程转化率。但该方法在使用过程中存在明显缺点与 不足: 在丙烯气体和离子液体催化剂接触过程中,气液两项混合,产生较大较多气泡,由 于气泡较多较大,致使气液两项无法充分混合,导致反应需要在较高预设条件下才能进行, 即需要较高的反应温度和反应压力。

技术实现要素:

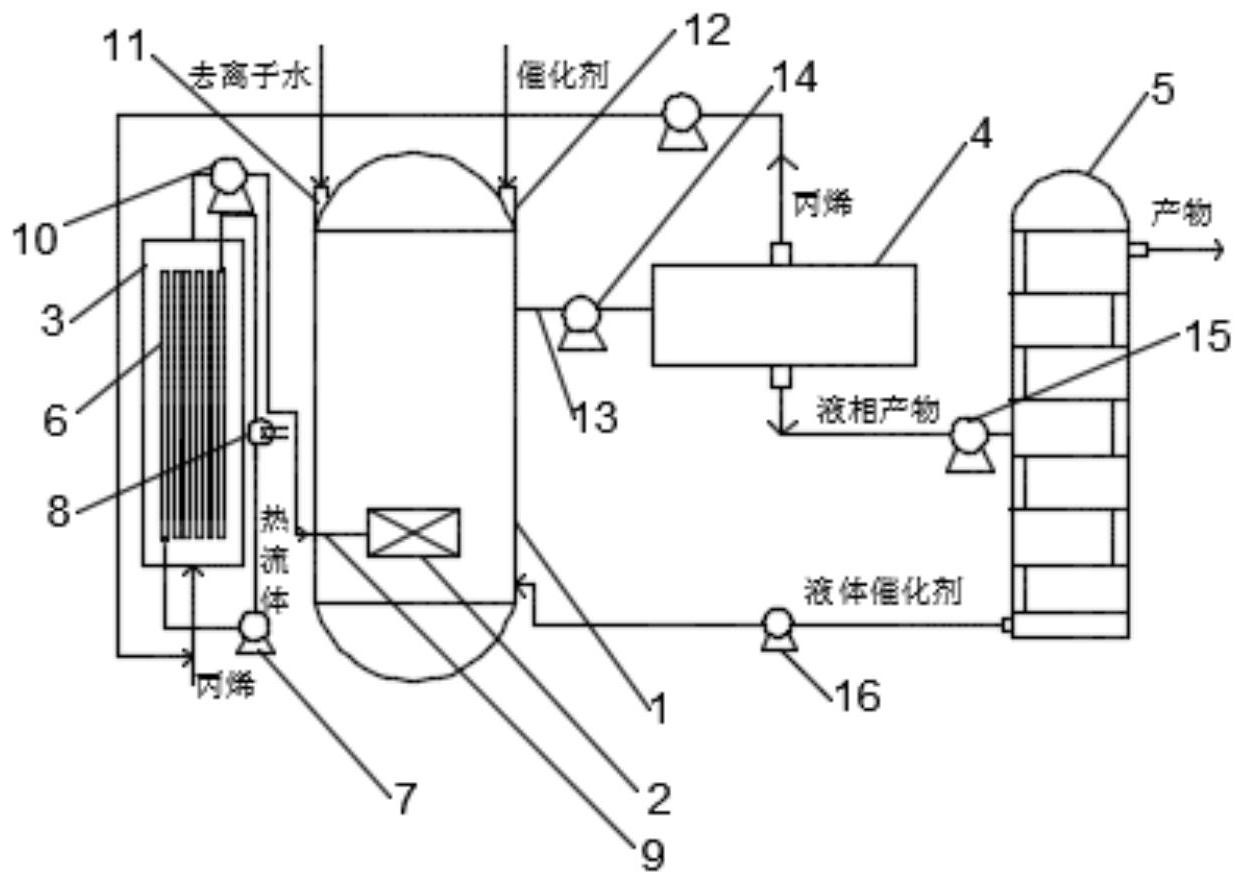

为此,本发明提供一种离子液体催化丙烯水合的强化反应系统及工艺,用以降低 现有技术中采用液相直接水合法制备异丙醇的预设条件。 一方面,本发明提供一种离子液体催化丙烯水合的强化反应系统,包括: 反应器,用以为去离子水、催化剂和丙烯提供反应场所制备异丙醇; 微界面发生器,其将气体的压力能和/或液体的动能转变为气泡表面能并传递给 气体反应物,将气体反应物丙烯破碎形成直径≥1μm、且<1mm的微米级气泡,以提高气体反 应物与液体反应物之间的传质面积、减小液膜厚度、降低传质阻力; 预热装置,其与所述微界面发生器相连通,用以对进入所述微界面发生器的丙烯 进行预热; 4 CN 111569791 A 说 明 书 2/7 页 气液分离器,其与所述反应器相连通,用以对产物进行一次分离处理; 共沸塔,其与所述气液分离器相连通,用以对产物进行二次分离处理。 进一步的,所述微界面发生器为气动式微界面发生器,所述微界面发生器位于所 述反应器内部,所述微界面发生器用以将丙烯破碎形成微米尺度的微米级气泡并在破碎完 成后将微米级气泡输出至所述反应器内与所述反应器内的离子液体催化剂混合形成气液 乳化物。 进一步的,所述预热装置内设置有循环预热管,通过向所述循环预热管内通入热 流体使所述预热装置对丙烯具有预热作用,所述预热装置的一侧设置有第一泵体和换热 器,通过所述第一泵体使热流体在所述循环预热管内循环,通过所述换热器保持热流体温 度。 进一步的,所述微界面发生器上连通设置有丙烯传输管,所述丙烯传输管与所述 预热装置之间设置有第二泵体,通过所述第二泵体将预热后的丙烯沿所述丙烯传输管传输 至所述微界面发生器。 进一步的,所述反应器上连通设置有去离子水进入管和催化剂进入管,所述去离 子水进入管和所述催化剂进入管用以供去离子水和催化剂进入所述反应器内。 进一步的,所述反应器和所述气液分离器之间通过物料传输管相连通,所述物料 传输管上安装有第三泵体,通过所述第三泵体将所述反应器内生成的产物沿所述物料传输 管传输至所述气液分离器内。 进一步的,所述气液分离器和所述预热装置之间设置有第四泵体,通过所述第四 泵体将所述气液分离器内气相丙烯传输回所述预热装置,所述气液分离器和所述共沸塔之 间设置有第五泵体,通过所述第五泵体将所述气液分离器内液相产物传输至所述共沸塔。 进一步的,所述共沸塔与所述反应器之间设置有第六泵体,通过所述第六泵体将 所述共沸塔底部含有催化剂的液体传输回所述反应器内重复使用。 另一方面,本发明提供一种离子液体催化丙烯水合的强化反应工艺,包括: 步骤1:通过所述去离子水进入管和所述催化剂进入管向反应器内加入去离子水 和催化剂,并将两者混合均匀成离子液体催化剂; 步骤2:通过所述第一泵体工作将热流体通入所述循环预热管内循环,通过所述换 热器工作保持热流体温度,向预热装置内通入丙烯,热流体使所述预热装置对丙烯具有预 热作用,通过所述第二泵体工作将预热后的丙烯沿所述丙烯传输管传输至所述微界面发生 器; 步骤3:所述微界面发生器工作将丙烯破碎形成微米尺度的微米级气泡并在破碎 完成后将微米级气泡输出至所述反应器内与所述反应器内的离子液体催化剂混合形成气 液乳化物,丙烯发生水合反应; 步骤4:通过所述第三泵体工作将所述反应器内生成的产物沿所述物料传输管传 输至所述气液分离器内,产物在所述气液分离器内经冷凝分离为未反应的气相丙烯和液相 产物,通过所述第四泵体工作将所述气液分离器内气相丙烯传输回所述预热装置,再次作 为原料参与反应,通过所述第五泵体工作将所述气液分离器内液相产物传输至所述共沸 塔; 步骤5:液相产物在所述共沸塔内进行分离提浓,塔顶得到异丙醇溶液,塔底得到 5 CN 111569791 A 说 明 书 3/7 页 含有催化剂的溶液,通过所述第六泵体工作将所述共沸塔底部含有催化剂的液体传输回所 述反应器内重复使用。 进一步的,所述反应器内的温度为200~220℃,压力为14~16Mpa。 与现有技术相比,本发明的有益效果在于,本发明通过破碎丙烯气体使其形成微 米尺度的微米级气泡,微米级气泡具备常规气泡所不具备的理化性质,由球体体积及表面 积的计算公式可知,在总体积不变的情况下,气泡的总表面积与单个气泡直径成反比,由此 可知微米级气泡的总表面积巨大,使微米级气泡与离子液体催化剂混合形成气液乳化物, 以增大气液两相的接触面积,并达到在较低预设操作条件范围内强化传质的效果,同时也 在一定程度上进一步提高制备丙烯的转化率; 进一步的,反应器,用以为去离子水、催化剂和丙烯提供反应场所制备异丙醇; 微界面发生器,其将气体的压力能和/或液体的动能转变为气泡表面能并传递给 气体反应物,将气体反应物丙烯破碎形成直径≥1μm、且<1mm的微米级气泡,以提高气体反 应物与液体反应物之间的传质面积、减小液膜厚度、降低传质阻力; 预热装置,其与所述微界面发生器相连通,用以对进入所述微界面发生器的丙烯 进行预热; 气液分离器,其与所述反应器相连通,用以对产物进行一次分离处理; 共沸塔,其与所述气液分离器相连通,用以对产物进行二次分离处理。 进一步的,所述微界面发生器为气动式微界面发生器,所述微界面发生器位于所 述反应器内部,所述微界面发生器用以将丙烯破碎形成微米尺度的微米级气泡并在破碎完 成后将微米级气泡输出至所述反应器内与所述反应器内的离子液体催化剂混合形成气液 乳化物。 进一步的,所述预热装置内设置有循环预热管,通过向所述循环预热管内通入热 流体使所述预热装置对丙烯具有预热作用,所述预热装置的一侧设置有第一泵体和换热 器,通过所述第一泵体使热流体在所述循环预热管内循环,通过所述换热器保持热流体温 度。 进一步的,所述微界面发生器上连通设置有丙烯传输管,所述丙烯传输管与所述 预热装置之间设置有第二泵体,通过所述第二泵体将预热后的丙烯沿所述丙烯传输管传输 至所述微界面发生器。通过所述第一泵体工作将热流体通入所述循环预热管内循环,通过 所述换热器工作保持热流体温度,向预热装置内通入丙烯,热流体使所述预热装置对丙烯 具有预热作用,通过所述第二泵体工作将预热后的丙烯沿所述丙烯传输管传输至所述微界 面发生器; 进一步的,所述反应器上连通设置有去离子水进入管和催化剂进入管,所述去离 子水进入管和所述催化剂进入管用以供去离子水和催化剂进入所述反应器内。通过所述去 离子水进入管和所述催化剂进入管向反应器内加入去离子水和催化剂,并将两者混合均匀 成离子液体催化剂; 进一步的,所述反应器和所述气液分离器之间通过物料传输管相连通,所述物料 传输管上安装有第三泵体,通过所述第三泵体将所述反应器内生成的产物沿所述物料传输 管传输至所述气液分离器内; 进一步的,所述气液分离器和所述预热装置之间设置有第四泵体,通过所述第四 6 CN 111569791 A 说 明 书 4/7 页 泵体将所述气液分离器内气相丙烯传输回所述预热装置,所述气液分离器和所述共沸塔之 间设置有第五泵体,通过所述第五泵体将所述气液分离器内液相产物传输至所述共沸塔; 通过所述第三泵体工作将所述反应器内生成的产物沿所述物料传输管传输至所述气液分 离器内,产物在所述气液分离器内经冷凝分离为未反应的气相丙烯和液相产物,通过所述 第四泵体工作将所述气液分离器内气相丙烯传输回所述预热装置,再次作为原料参与反 应,通过所述第五泵体工作将所述气液分离器内液相产物传输至所述共沸塔; 进一步的,所述共沸塔与所述反应器之间设置有第六泵体,通过所述第六泵体将 所述共沸塔底部含有催化剂的液体传输回所述反应器内重复使用。液相产物在所述共沸塔 内进行分离提浓,塔顶得到异丙醇溶液,塔底得到含有催化剂的溶液,通过所述第六泵体工 作将所述共沸塔底部含有催化剂的液体传输回所述反应器内重复使用。 附图说明 图1为本发明所述一种离子液体催化丙烯水合的强化反应系统的结构示意图。 1-反应器、2-微界面发生器、3-预热装置、4-气液分离器、5-共沸塔、6-循环预热 管、7-第一泵体、8-换热器、9-丙烯传输管、10-第二泵体、11-去离子水进入管、12-催化剂进 入管、13-物料传输管、14-第三泵体、15-第五泵体、16-第六泵体。