技术摘要:

一种制备中空件内壁Ni‑SiC复合镀层的阳极装置,包括镍阳极顶盖、内层镍阳极管和外层镍阳极管。内层镍阳极管位于外层镍阳极管内,组成了夹层结构的阳极管体。分别位于内层镍阳极管管壁上的内层阳极开缝的位置与位于外层镍阳极管管壁上的外层阳极开缝的位置交错。镍阳极 全部

背景技术:

因电镀硬铬技术可制得具有良好的硬度、耐磨性、耐蚀性和抗高温性能的镀层,故 广泛应用于发动机气缸强化,甚至是首选强化工艺之一。但由于镀铬存在电流效率较低,资 源浪费严重和镀层质量均匀性欠佳等问题,同时六价镀铬技术是严重的电镀污染源并具有 严重的致癌风险。各国相继出台相关法令以限制或取缔电镀铬技术的使用。其中,复合电镀 是取代镀铬技术的研究热点之一,尤以Ni-SiC复合镀技术最为突出。基于此,相关学者和研 究人员进行了广泛的研究,并发表了许多相关文献专著和专利。 然而以气缸为代表的中空件在进行内表面镀层的制备时,操作工艺复杂,技术难 度大,尤其以气缸内表面Ni-SiC复合镀层制备为例,SiC颗粒利用率低、镀层中SiC颗粒分布 不均匀、易团聚等现象严重,导致成品率和良品率低。虽然在国外已成功将Ni-SiC复合镀技 术应用于生产实际且取得了良好效果,如上世纪60年代西德发动机厂商Mahle公司在氨基 磺酸盐镀镍液中加入35~90g/L平均粒径为l~3μm的SiC微粒,研发出的 镀层,用 于活塞发动机内腔表面处理可显著提升缸体内壁硬度与耐磨性,至今仍被奥迪等汽车厂商 广泛应用。就目前而言,日本、德国、美国等对于Ni-SiC复合电镀的研究和使用处于世界先 进水平。国内相关研究始于上世纪70年代,截至目前,Ni-SiC复合电镀技术仅被部分国内生 产企业实际应用于小规模发动机内表面处理实践中,尚无国内企业大规模使用Ni-SiC复合 镀代替传统镀硬铬的报道,其主要原因便在于前文所述SiC颗粒分布均匀性和成品率等问 题。此外,国外针对于Ni-SiC复合镀技术申请了诸多专利,尤其是基于镀液循环思想的电镀 装置,且在生产实践中取得了良好效果,如日本雅马哈公司申请的美国专利US5647967,该 专利基于镀液循环理论思想,其优选工艺参数范围为循环流速1.0-3.0m/s,电流密度为20- 200A/dm2,其沉积速度高达20-30μ/min,但并未就阳极做详细阐述;日本本田公司在美国专 利US6086731中,镀液组成为NiSO4400g/L,H3BO335g/L,糖精钠2.5g/L,SiC 60g/L,pH值4.0, 可制得SiC颗粒均匀分布的Ni-SiC复合镀层,但由于该专利采用中空带孔镍阳极,在镀液循 环流速较高时,会使镀层产生刮花;国内专利CN202849575U等。相关专利均均主要阐述了装 备的整体构造、工作原理或工作效果,但国内相关产业存在巨大技术短板和市场空缺。通过 对国内外相关资料的查阅和学习,针对于上述问题和传统工程机械领域电镀工艺的不足, 已发明了相关的新型中空件内表面Ni-SiC复合电镀层制备装置和工艺技术并申请了相关 专利。如专利ZL201610828514.5、专利CN201610810698.2和专利ZL201610870899.1等。 但在上述相关专利ZL201610828514.5和专利CN201610810698.2中,所制得的Ni- SiC复合镀层均匀性可进一步提高,尤其是SiC颗粒的分布均匀性和镀层宏观完整性存在不 足,同时在电镀加工过程中还会导致其他故障,如接触不良导致断路等。 3 CN 111593381 A 说 明 书 2/5 页

技术实现要素:

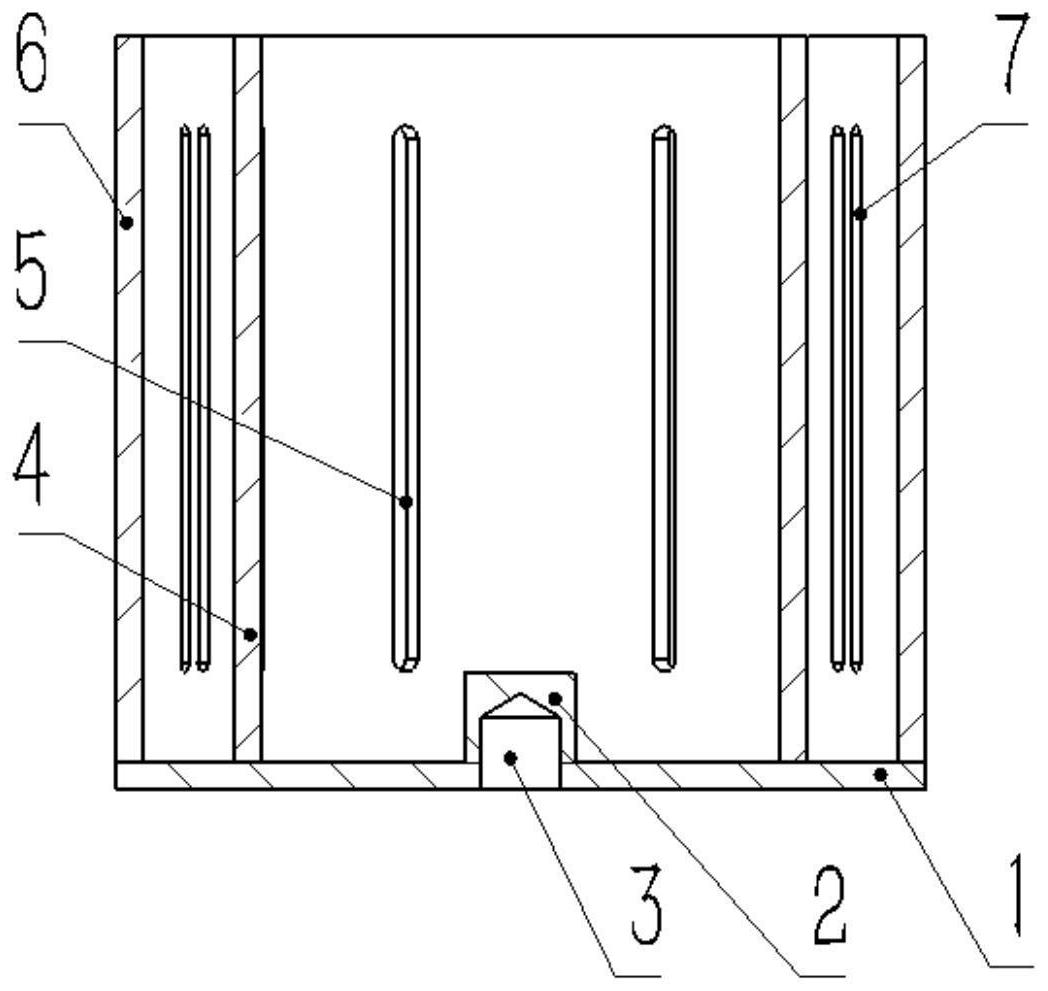

为克服现有技术中存在的因阳极原因而引起的镀层质量不均,特别是SiC颗粒分 布不均和镀层宏观不完整的缺陷,以及施镀过程中突发断路故障的不足,本发明提出了一 种制备中空件内壁Ni-SiC复合镀层的阳极装置。 本发明包括镍阳极顶盖、内层镍阳极管和外层镍阳极管。所述内层镍阳极管位于 外层镍阳极管内,组成了夹层结构的阳极管体。所述阳极管体中的内层镍阳极管与外层镍 阳极管同轴,并使分别位于所述内层镍阳极管管壁上的内层阳极开缝的位置与位于所述外 层镍阳极管管壁上的外层阳极开缝的位置交错。镍阳极顶盖固定在所述阳极管体上端的端 面,从而将所述内层镍阳极管与外层镍阳极管固定连接。 所述镍阳极顶盖、内层镍阳极管和外层镍阳极管均采用99.9%高纯镍制成。 所述镍阳极顶盖为圆盘状,在该镍阳极顶盖内表面中心有轴向凸出的保护镍块。 在该镍阳极顶盖外表面中心加工有螺纹通孔;在该保护镍块与镍阳极顶盖内表面贴合的端 面的中心加工有螺纹盲孔,并且所述螺纹通孔与螺纹盲孔同径,当保护镍块焊接该镍阳极 顶盖内表面后,由该螺纹通孔与螺纹盲孔形成了同轴的导电杆安装孔,并通过所述保护镍 块对铜质的导电杆起到保护作用。 所述镍阳极顶盖的直径为89mm,厚度为3mm;所述保护镍块的直径为15mm,长度为 10mm。 所述内层镍阳极管的外径为57mm,壁厚为3mm,轴向长度为80mm;所述外层镍阳极 管的外径为89mm,壁厚为3mm,轴向长度为80mm; 所述内层镍阳极管的圆周上均布有n条轴向延伸的内层阳极开缝;所述内层阳极 开缝贯通该内层镍阳极管管壁。所述外层镍阳极管的圆周上均布有m组轴向延伸的外层阳 极开缝;所述外层阳极开缝贯通该外层镍阳极管管壁。 所述内层阳极开缝为6条,该内层阳极开缝的宽度为3mm,轴向长度为60mm。 所述外层阳极开缝的数量为6组,每组有2条开缝,并使两条开缝的宽度方向的中 心线相互平行;该外层镍阳开缝的宽度为2mm,轴向长度为60mm。同组两条开缝宽度方向的 中心距为5mm。 所述内层阳极开缝在内层镍阳极管上的轴向位置该与外层阳极开缝在外层镍阳 极管上的轴向位置相同。 本发明所涉及的阳极材质均为高纯镍,主要由阳极顶盖和内外双层阳极主体构 成,其中阳极顶盖攻有螺纹以连接铜质电连接杆,内外双层阳极主体均开缝,且开缝内外错 开,所有开缝均布于镍阳极管体。 与现有技术相比,本发明具有如下显著特点: 1、铜质连接杆与镍阳极充分接触,连接紧密牢靠,且铜质连接杆与电镀液隔离,不 会在施镀过程中因接触电镀液发生溶解而引起电镀回路的断开。 2、阳极底部连接镀液输入管道,即镀液将从阳极底部流入阳极内腔,再通过阳极 缝与阴极接触。 3、镍阳极具有双层结构,镀液将首先进入内层阳极内腔,通过内层阳极缝进入双 层阳极夹层空间,再经由外层阳极缝进入镀腔与阴极接触,并最终淹没阴极使电镀顺利进 行。 4 CN 111593381 A 说 明 书 3/5 页 4、镍阳极内外双层开缝错开且均布。 5、镍阳极外层开缝以组为单位,每组开缝参数完全一致且均布。 上述特点2、3和4是本发明可提高Ni-SiC复合镀层完整性和均匀性尤其是镀层中 SiC颗粒分布均匀性的原理和关键所在,其原理详解如下: 1、双层开缝镍阳极可避免镀液流速过高以及对阴极表面冲刷作用过强而引起的 SiC颗粒共沉积含量低和镀层宏观刮花等不均匀不完整现象。在电镀时,镀液将首先进入内 层阳极内腔,通过内层阳极缝进入双层阳极夹层空间,再经由外层阳极缝进入镀腔与阴极 接触,并最终淹没阴极使电镀顺利进行。在该过程中,镀液与阴极接触前,会与阳极发生两 次碰撞,因碰撞消耗机械能,镀液流速降低。根据流体的连续性有:S管V管=S内V内=S外V外,所以 通过控制内外层阳极管开缝尺寸与个数即可调节镀液流速,镀液流速降低,对阴极的冲刷 作用减弱,有效避免了因镀液强冲刷作用而导致的镀层刮花现象。此外,在较低的冲刷作用 下,有利于SiC颗粒与镍基质金属的共沉积,因为在电流强度恒定时,阴极对SiC颗粒的吸附 能力恒定,镀液流速越高,颗粒机械能越强,阴极吸附SiC颗粒的难度越大;同时,电流密度 一定时,镍基质金属沉积速度恒定,即镍基质金属将SiC颗粒完全包裹嵌入镀层的能力和速 度恒定,此时镀液流速过高,会导致大量SiC颗粒在完全嵌入镀层前因镀液冲刷作用而剥离 阴极表面,不利于SiC颗粒的共沉积。结合福斯特复合电镀模型理论与实验数据,该双层开 缝阳极应满足镀液从阳极外层缝流出时,流速应介于5—80cm/s,流速过低,SiC团聚明显, 流速过高,SiC难以复合。 2、双层开缝镍阳极可有效提高SiC颗粒在镀层中分布的均匀性。镀液在与阳极内 壁发生碰撞时,除降低镀液流速以削弱镀液对阴极表面的冲刷作用外,还可对SiC颗粒起到 机械搅拌作用,降低SiC颗粒发生团聚的可能,提高SiC颗粒在镀液中的弥散程度,进而提高 SiC颗粒在复合镀层中的分布均匀性。 3、双层开缝镍阳极可有效改善单层开缝/孔阳极电场线分布不均的问题,继而提 高Ni-SiC复合镀层的宏/微观均匀性和SiC颗粒分布的均匀性。对于单层的开缝/孔阳极,在 开缝/孔区和非开缝/孔区电场线强度不同,其中开缝/孔区对应阴极区域电场强度低而非 开缝/孔区对应电场强度大,电场强度差异对SiC颗粒的分布影响尤为显著,高电场强度区 含量高,低电场强度区含量低,这将直接导致复合镀层宏观存在明显差异,即高SiC含量区 域镀层颜色暗,金属光泽弱,而低SiC含量区镀层颜色亮,金属光泽强。而双层开缝镍阳极因 内外层开缝的错开分布,内层阳极壁对外层开缝区电场起到补充作用,继而有效提高电场 强度的均匀性,进而提高复合镀层中SiC颗粒含量分布均匀性和镀层宏/微观形貌均匀性。 通过图5、图7和图9的对比明显可见,使用单层开缝阳极时,在中空工件内表面所 制得Ni-SiC复合镀层宏观形貌均匀性较差,阳极开缝正对区域存在亮色条纹,与非开缝区 镀层颜色差异较大;使用单层开孔阳极时,开孔正对阴极区镀层表面存在严重刮花,且刮花 区域颜色较浅;使用本发明所述双层开缝镍阳极时,在中空件内表面制得Ni-SiC复合镀层 宏观均匀完整,无明显刮花和颜色差异。 通过图6、图8和图10对比明显可见,使用单层开缝镍阳极时,与阳极缝正对区域 SiC颗粒含量较低其余区域含量较高;使用单层开孔阳极时,开孔正对区域SiC颗粒含量较 低其余区域含量较高;使用本发明所述双层开缝镍阳极时,在中空件内表面制得Ni-SiC复 合镀层SiC颗粒含量均匀,各区域无明显差异。 5 CN 111593381 A 说 明 书 4/5 页 故使用本发明所述双层开缝镍阳极进行中空件内表面Ni-SiC复合镀层制备时能 有效提高镀层的宏/微观均匀性和SiC颗粒分布的均匀性。 本发明有效解决了现有技术中,特别是ZL201610828514.5中和CN201610810698.2 中因阳极原因而引起的镀层质量质量缺陷,提高中空工件内表面Ni-SiC复合镀层的宏/微 观均匀性,亦可用于其它单金属电镀或复合电镀。 附图说明 图1为阳极顶盖的结构示意图;其中,图1a是阳极顶盖的三维视图,图1b是图1a的 俯视图,图1c是图1b中B-B剖面的示意图。 图2为内层镍阳极管的结构示意图。 图3为外层镍阳极管的结构示意图。 图4为本发明的结构示意图。 图5为采用现有技术中的单层开缝阳极制得的Ni-SiC复合镀层的宏观形貌图。 图6为采用现有技术中的单层开缝阳极制得的Ni-SiC复合镀层的微观形貌图。 图7为采用现有技术中的单层开孔阳极制得的Ni-SiC复合镀层宏观形貌图。 图8为采用现有技术中的单层开孔阳极制得的Ni-SiC复合镀层微观形貌图。 图9为用本发明提出的双层开缝阳极制得的Ni-SiC复合镀层宏观表面。 图10为用本发明提出的双层开缝阳极制得的Ni-SiC复合镀层微观表面。 图中:1.镍阳极顶盖;2.保护镍块;3.螺孔;4.内层镍阳极管;5.内层阳极开缝;6. 外层镍阳极管;7.外层阳极开缝。