技术摘要:

本发明提供一种硅烷改性聚醚密封胶及其制备方法,该硅烷改性聚醚密封胶包括如下重量百分比的原料:硅烷改性聚醚树脂20%~40%、增塑剂8%~20%、纳米填料10%~36%、增量填料10%~30%、功能填料0.1%~5%、触变剂0.1%~3%、紫外吸收剂0.1%~1%、光稳定剂0.1 全部

背景技术:

随着汽车制造工艺水平以及客户对汽车经济性、舒适性以及轻量化等功能性要求 的提高,密封胶产品在乘用车的制造中得到了越来越广泛的应用。由于轻量化的要求,越来 越多的功能性塑料材料,比如PP塑料被应用于整车制造环节中。PP塑料是一种半结晶的热 塑性塑料,具有较高的耐冲击性、机械性能,且耐溶剂性强。与此同时,PP塑料还具有表面能 低、润湿能力差的结构特征,因此在对PP塑料基材的连接处理上存在非常大的问题。目前常 规的连接方法除了塑料焊接外,还有对PP塑料制品表面进行等离子处理或者采用PP底涂处 理剂进行处理后再采用胶粘的方案。连接工艺复杂且对设备的要求偏高。因此,如何提高胶 粘剂对PP塑料的无底涂粘接,也是一直困扰材料技术人员的难题。 硅烷改性聚醚密封胶是一种以端硅烷基聚醚为基础聚合物制备的高性能环保密 封胶,具有优良的力学强度、涂饰性、耐污性,且产品中无异氯酸酯及有机溶剂,是国内外新 型弹性密封胶的主要发展方向。CN110105907A采用两种不同反应活性的甲基二甲氧基硅烷 改性聚醚与三甲氧基硅烷改性聚醚的混合物作为硅烷改性聚酯树脂,结合一定的增塑剂、 填料、触变剂以及其他助剂制备出一种汽车玻璃用单组份硅烷改性聚醚密封胶,该密封胶 较强的初始粘结强度,具有快速粘接定位的功能。CN108753233A将黏度为10~80Pa.s的二 甲氧基硅烷封端聚醚与、补强炭黑、增量填料搭配,并协同固化促进剂和粘接促进剂及其他 组分,能够得到具有高强度、高伸长率、高剪切强度、环保性好以及优异的无底涂粘接性能 的单组分高性能硅烷改性聚醚密封胶。然而现有硅烷改性聚醚密封胶对PP材料的粘结强度 仍然较弱,无法对PP材料进行有效的粘结。

技术实现要素:

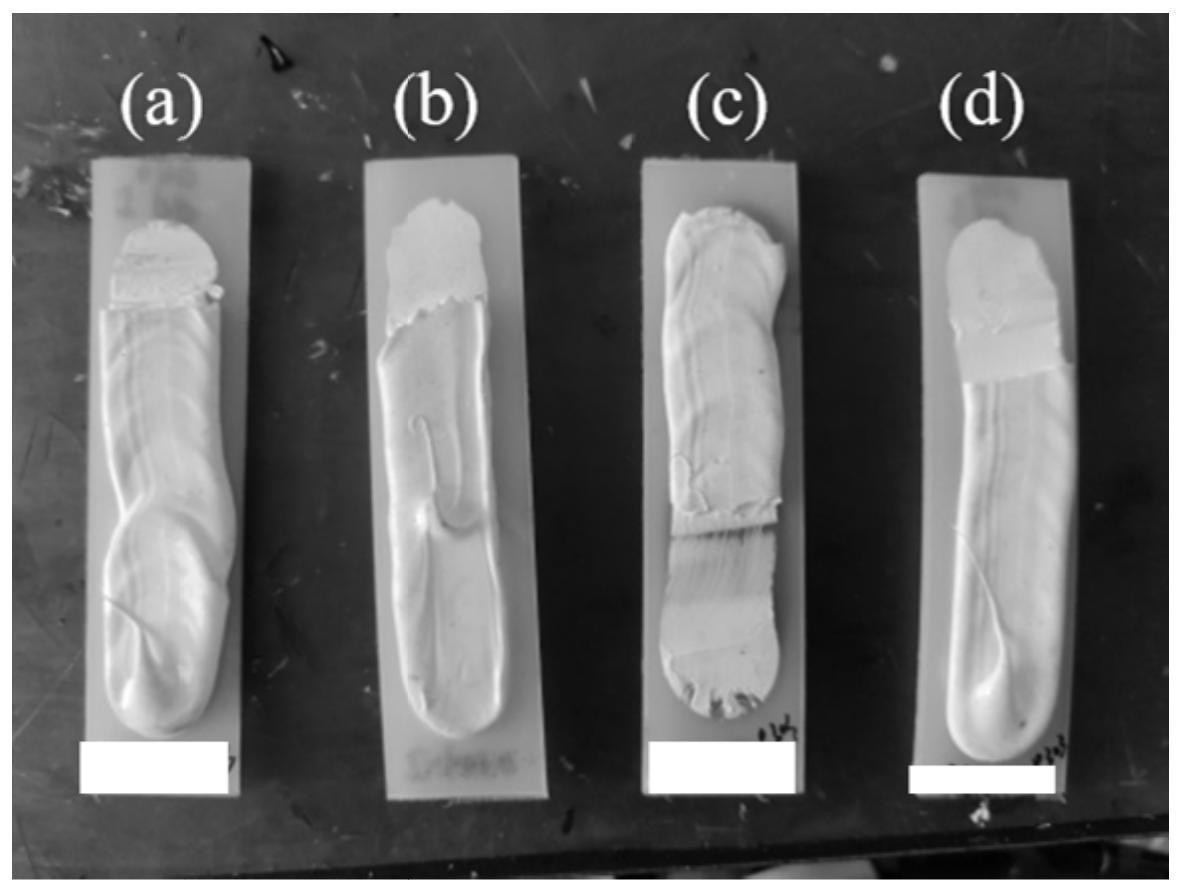

本发明的目的在于提供一种硅烷改性聚醚密封胶,对PP材料具有很强的粘结强 度,能够对PP材料进行有效粘结。 本发明提供的硅烷改性聚醚密封胶包括如下重量百分比的原料: 硅烷改性聚醚树脂20%~40%; 增塑剂8%~20%; 纳米填料10%~36%; 增量填料10%~30%; 功能填料0.1%~5%; 触变剂0.1%~3%; 紫外吸收剂0.1%~1%; 光稳定剂0.1%~1%; 抗氧剂0.1%~3%; 3 CN 111574930 A 说 明 书 2/12 页 除水剂0%~0.5%; 粘接促进剂0.1%~4%; 催化剂0.05%~2%; 所述硅烷改性聚醚树脂为丙烯酸树脂改性甲基二甲氧基硅烷封端聚醚。 进一步,所述丙烯酸树脂改性甲基二甲氧基硅烷封端聚醚的黏度为30000mPa.s~ 80000mPa.s(室温)。 进一步,所述粘结促进剂由改性聚丁二烯与硅烷偶联剂复配而成。 进一步,所述改性聚丁二烯与硅烷偶联剂的质量比为(2~4):1。 进一步,所述改性聚丁二烯选自马来酸酐改性聚丁二烯,黏度为25000mPa .s~ 60000mPa.s。 进一步,所述硅烷偶联剂选自丙烯酰氧基硅烷与氨基硅烷的混合物。 进一步,所述丙烯酰氧基硅烷与氨基硅烷的质量比为1:(2~5)。 进一步,所述丙烯酰氧基硅烷选自3-(丙烯酰氧基)丙基三甲氧基硅烷、3-(甲基丙 烯酰氧基)丙基三甲氧基硅烷、3-(丙烯酰氧基)甲基二甲氧基硅烷和3-(甲基丙烯酰氧基) 丙基三异丙氧基硅烷中的至少一种。 进一步,所述氨基硅烷为γ-氨丙基三乙氧基硅烷、γ-氨丙基三甲氧基硅烷、N-β- (氨乙基)-γ-氨丙基三甲氧基硅烷和N-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷中的至 少一种。 进一步,所述增塑剂为烷基磺酸苯酯、聚丙二醇2000、聚丙二醇3000、环己烷1,2- 二甲酸二异壬基酯等环保型增塑剂中的至少一种。 进一步,所述纳米填料为活性纳米碳酸钙,其粒径为60nm~80nm。 进一步,所述的增量填料为活性重质碳酸钙,其目数为800目~1300目。 进一步,所述功能材料为纳米活性炭、碳酸盐、硅酸盐、光触媒、热活化催化剂混合 形成的复合材料。 进一步,所述纳米活性炭、碳酸盐和硅酸盐三者的总质量与光触媒、热活化催化剂 二者的总质量之比为(3~4):1。 进一步,所述触变剂选自聚酰胺蜡和/或气相二氧化硅。 进一步,所述紫外吸收剂选自2-(2’-羟基-3’,5’-二叔戊基苯基)苯并三唑 (Tinuvin 328)、2-(2’-羟基-3’-叔丁基-5’-甲基苯基)-5-氯代苯并三唑(Tinuvin 326)、 2-(2’-羟基-5’-甲基苯基)-苯并三唑(UV-P)、2-(2’-羟基-3’,5’-二叔丁基苯基)-5-氯-苯 并三唑(Tinuvin 327)、2-(2’-羟基-5’-叔丁基苯基)-苯并三唑(Tinuvin 5411)和2-2’-亚 甲基-(6-(2H-苯并三唑)-4-叔辛基)苯酚(Tinuvin 5431)中的至少一种. 进一步,所述光稳定剂选自聚(1-羟乙基-2,2,6,6-四甲基-4-羟基哌啶)丁二酸酯 (Tinuvin622)、双(2,2,6,6-四甲基-4-哌啶基)葵二酸酯(Tinuvin 770)、葵二酸双1-辛氧 基-2,2,6,6-四甲基哌啶醇酯(Tinuvin 523)中的至少一种。 进一步,所述抗氧剂选自β(3,5-二叔丁基-4-羟基苯基)丙酸季戊四醇酯(Irganox 1010)、3,5-二叔丁基-4-羟基苯基丙酸十八碳醇酯(Irganox 1076)、N,N-双-[β(3,5-二叔 丁基-4-羟基苯基)丙酰]-1,6-己二胺(Irganox 1098)、三乙二醇醚-二(3-叔丁基-4-羟基- 5-甲基苯基)丙酸酯(Irganox 245)、1,3,5-三(3,5-二叔丁基-4-羟基苄基)1,3,5-三嗪-2, 4 CN 111574930 A 说 明 书 3/12 页 4,6-(1H,3H,5H)-三酮(Irganox3114)、三(2,4-二叔丁基苯基)亚磷酸酯(Irgafos 168)、双 (3 ,5-二叔丁基苯基)季戊四醇二亚磷酸酯(Irgafos 126)和3 ,3-硫代丙酸月桂醇酯 (DLTDP)中的至少一种。 进一步,所述除水剂选自乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷和乙烯基二 甲氧基硅烷中的至少一种。 进一步,所述催化剂为有机锡催化剂;在一些实施例中,所述有机锡催化剂为双 (乙酰丙酮酸)二丁基锡。 本发明还提供上述硅烷改性聚醚密封胶的制备方法,包括如下步骤: (1)将硅烷改性聚醚树脂、增塑剂、触变剂、纳米填料、增量填料、功能填料、紫外吸 收剂、光稳定剂和抗氧剂混合后高速分散20~30min,然后在-0.09~-0.1MPa、物料温度110 ~120℃的条件下搅拌120~180min; (2)降温至50℃或以下,加入除水剂、粘结促进剂以及催化剂分散均匀,在真空度 为-0.09MPa~-0.1MPa的条件下继续搅拌20~40min,出料即得。 进一步,在步骤(1)前,所述纳米填料和增量填料在130℃~150℃条件下预干燥10 ~20h。 本发明采用的硅烷改性聚醚树脂为丙烯酸树脂改性甲基二甲氧基硅烷封端聚醚, 相较现有技术中的甲基二甲氧基硅烷改性聚醚、三甲氧基硅烷改性聚醚或二甲氧基硅烷封 端聚醚树脂增加了与PP材料中聚烯烃结构相近的丙烯酸酯结构,从而使硅烷改性聚醚树脂 与PP材料表面之间具有较好的粘附性能;通过将丙烯酸树脂改性甲基二甲氧基硅烷封端聚 醚的黏度优选在30000mPa.s~80000mPa.s之间,可最大化硅烷改性聚醚树脂与PP材料表面 的粘结强度;同时采用液态聚丁二烯与硅烷偶联剂(尤其是丙烯酰氧基硅烷)复配的粘结促 进剂改善硅烷改性聚醚树脂在PP材料表面的润湿效果,进一步提高了硅烷改性聚醚密封胶 对PP材料的粘结效果。 本发明具有如下技术效果: (1)本发明的硅烷改性聚醚密封胶的剪切强度高达0.79~1.05MPa,剥离强度高达 3.8~4.8KN/m,相较以甲基二甲氧基硅烷改性聚醚为基础聚合物,并单独以硅烷偶联剂或 改性聚丁二烯为粘结促进剂制备的硅烷改性聚醚密封胶提高了2倍以上; (2)本发明的硅烷改性聚醚密封胶对PP材料表面具有优异的粘附效果,难以进行 剥离。 附图说明 图1表示实施例1~4的硅烷改性聚醚密封胶在PP材料表面的剥离情况; 图2表示对比例1~3的硅烷改性聚醚密封胶在PP材料表面的剥离情况。