技术摘要:

本发明涉及一种旋转补偿器用端面密封结构及采用该结构的旋转补偿器。所述旋转补偿器用端面密封结构包括设置在外套管(6)内表面上的环形内凸台(9)、设置在密封压紧法兰(5)与环形内凸台(9)之间的密封填料(7),环形内凸台(9)与密封填料(7)相邻一面开有一个环形凹槽,前述环 全部

背景技术:

目前,旋转补偿器在热力管道上运用的越来越广泛。旋转补偿器有着安全性能高、 设计方便、补偿量大、管道运行经济性高、安装方式及型式多样化等众多优点,一直是设计 院的设计首选及热电厂等使用单位优先考虑、选用的产品。旋转补偿器主要技术核心在于 密封技术,虽然人们一直在改进旋转补偿器的密封性能,但旋转补偿器在工作过程中仍有 发生泄漏的可能,究其原因有如下几点: 1、高温有氧状态下的烧蚀。 旋转补偿器长期在高温状态下工作,密封材料(石墨等)在高温有氧状态下,其烧 蚀量会因为跟氧气的接触导致体积减少,从而发生泄漏。所以控制密封填料和氧气接触量 的大小是保证长效密封的至关重要的手段之一。 2、工作时填料磨损。 旋转补偿器的内管与外套管无法做到绝对光滑(即摩擦系数=0),因此旋转补偿 器工作时内管与外套管的相对旋转会使填料产生磨损,部分密封填料因此出现碎片粉末状 态,易从装配间隙中流失,导致密封腔内填料体积减少,密封压紧力下降,从而发生泄漏。 3、密封腔表面氧化造成的磨损。 旋转补偿器长期使用后,受管道中介质不利因素(如氯离子、湿度、温度)的影响, 会使密封腔和密封材料的接触面发生腐蚀,形成凹凸不平,在旋转补偿器工作状态下容易 造成填料产生磨损量,导致部分密封填料呈碎片粉末状态,易从装配间隙中流失,导致密封 腔内填料体积减少,密封压紧力下降,从而发生泄漏。 4、密封填料与介质(高温水蒸气、高温热水等)的化学反应流失。 因介质在高温状态下会与密封填料产生化学反应(例如:C H2O(高温)=CO H2),使 密封填料固态体积减少,密封性能下降,容易发生泄漏。 5、高压状态下介质对密封填料的冲刷。 工作状态下,旋转补偿器内高温高压状态的介质容易从装配间隙进入密封腔,对 密封填料形成强大的冲击力,长期使用后密封填料在高温高压介质冲刷下会产生损失,从 而造成密封性能下降。 因此,进一步提高旋转补偿器的密封性能是本领域技术人员孜孜以求的目标。

技术实现要素:

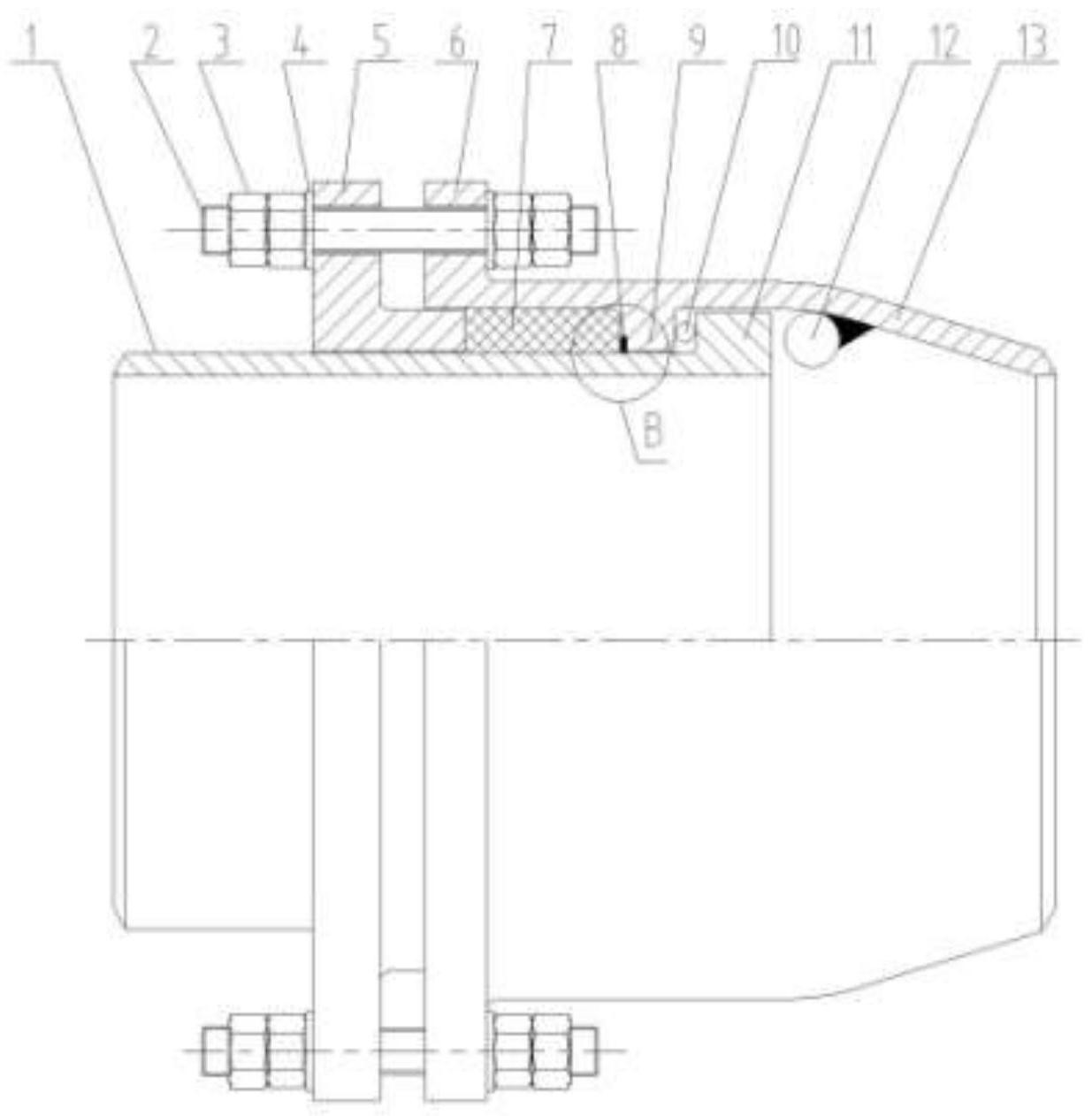

为了有效延缓密封材料在高温下的烧蚀量,减少了旋转补偿器在工作状态下密封 材料在装配间隙中的流失,本发明提出一种具有更好密封性能的旋转补偿器用端面密封结 构及旋转补偿器。 本发明所述旋转补偿器用端面密封结构包括设置在外套管内表面上的环形内凸 3 CN 111594676 A 说 明 书 2/3 页 台、设置在密封压紧法兰与环形内凸台之间的密封填料,环形内凸台与密封填料相邻一面 开有一个环形凹槽,前述环形凹槽内安装有密封抗压环。 本发明所述旋转补偿器采用了前述端面密封结构,包括内管、外套管、变径管、密 封压紧法兰,内管的一端伸入外套管中,密封压紧法兰套装在内管上,其一端伸入外套管 内,外套管的内表面上设有环形内凸台,内管的外表面上设有环形外凸台,在环形内凸台与 密封压紧法兰伸入外套管的一端之间设有密封填料,在环形外凸台与环形内凸台之间形成 的空腔内设置有滑动件或端面密封件,环形内凸台与密封填料相邻一面的内壁上开有环形 凹槽,前述环形凹槽内安装有密封抗压环。 为了解决外套管与变径管采用焊接方式对接所带来的安全隐患问题,外套管和变 径管为一体成型的一体化结构。 为了避免密封填料在长期使用中因正常磨损产生空隙,从而影响整个旋转补偿器 的密封性能,外套管上设有密封填料加注装置。 为了防止产品在工程安装过程中产生反方向脱位,防止内、外环形凸台之间设置 的滑动件或端面密封件移位,变径管内设置有限位块。 所述滑动件是滚珠或滑动环。 本发明通过在环形内凸台与密封填料相邻一面的内壁上开设环形凹槽,并在该环 形凹槽内安装密封抗压环,并使密封抗压环与内管贴合、填充内管和外套管之间的装配间 隙,从而隔绝或减少空气与密封填料的接触,有效地延缓密封填料在高温下的烧蚀量,减少 了旋转补偿器在工作状态下密封材料从装配间隙中的流失,减少介质在管内压力驱使下对 密封填料的冲刷,从而保证旋转补偿器的密封性能。 附图说明 图1为本发明实施例1的结构示意图。 图2为本发明实施例1的局部(B处)放大图。 图3为本发明实施例2的结构示意图。 图1-图3中,1为内管、2为螺柱,3为螺母,4为垫片、5为密封压紧法兰、6为外套管、7 为密封填料、8为密封抗压环、9为环形内凸台、10为滑动件、11为环形外凸台、12限位块、13 为变径管、14为加注装置。