技术摘要:

本发明公开了一种低药剂消耗的铜镍混合精矿铜镍分离的方法,包括以下步骤:将铜镍混合精矿浓密脱水,降低矿浆中的捕收剂浓度;将浓密脱水后的产品加清水调节矿浆的质量百分比浓度为15%~25%;添加10g/t~400g/t氯化钙作为抑制剂、添加10g/t~800g/t亚硫酸氢钠进行浮 全部

背景技术:

铜、镍金属被广泛利用于人类生产生活的各个领域,与人类的关系密不可分。随着 经济和社会的发展,铜、镍矿产资源被大规模开采利用,且呈现逐年递增的趋势,但由于铜 镍冶炼过程中,铜精矿中的镍在冶炼过程中难以回收,造成资源浪费,且冶炼过程能耗高, 造成能源的大量浪费。而且自然界中的矿产资源总量有限,使得资源变得日益紧缺,易选矿 石逐年减少,矿石的贫化率日益增大,矿石的处理难度日益变大。随着我国社会的进步“绿 水青山就是金山银山”的环保意识逐渐深入人心,降低能源消耗也越来越受到国家的企业 的重视,对资源利用率、能源消耗量以及生产工艺和方法提出了更高的要求。现在对于铜镍 混合精矿铜镍分离以“浮铜抑镍”浮选法为主,化学浸出法由于对环境污染大且成本高而没 有被推广使用。 浮选法分离铜镍时的药剂添加采用生石灰作为pH调整剂,黄药作为铜矿物的捕收 剂进行铜镍分离。但由于生石灰在水中的溶解度低,而镍矿物有效抑制pH值区间为11~12, 生石灰在水中存在如下化学反应: CaO H2O=Ca(OH)2 衡量pH的标准是溶液中的OH-离子浓度,但生石灰在水中生成的氢氧化钙是一种 微溶物,溶解在溶液中的OH-存在以下电离平衡和溶解平衡: 当矿浆中OH-离子的浓度增大时,pH随之增大,当矿浆中的OH-离子达到一定浓度 时,Ca(OH)2的溶解平衡向左移动,高浓度的OH-离子抑制了Ca(OH)2继续溶解,使得溶解在矿 浆体系中的OH-离子很难增加,矿浆pH难以升高至所需的pH值条件下,为达到浮选所需矿浆 pH值的条件,需在矿浆体系中添加大量的Ca(OH)2固体,最终导致铜镍分离时Ca(OH)2固体的 添加量变大。因此,找到一个可以降低药剂消耗的铜镍分离方法显得尤为重要。

技术实现要素:

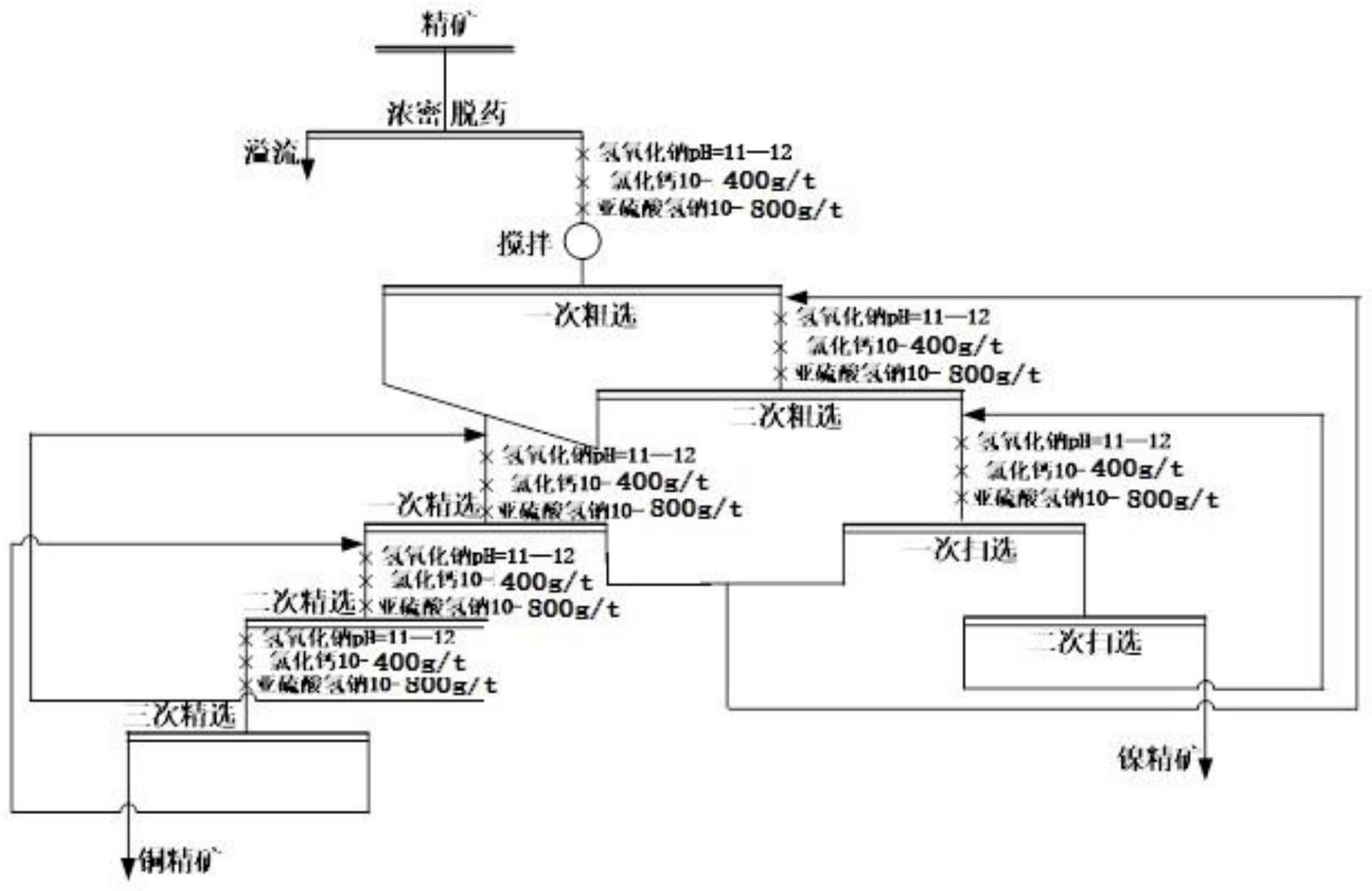

本发明提供一种能在低药剂消耗的条件下使得铜镍分离效率高的低药剂消耗的 铜镍混合精矿铜镍分离的方法。 本发明采用以下技术方案: 一种低药剂消耗的铜镍混合精矿铜镍分离的方法,其特征在于,所述方法包括以 下步骤: (1)将铜镍混合精矿矿浆浓密脱水,得到质量百分比浓度≥50%的高浓度铜镍混 合精矿矿浆; 3 CN 111545340 A 说 明 书 2/4 页 (2)将步骤(1)中得到的高浓度铜镍混合精矿矿浆加水调节,得到质量百分比浓度 为15%~25%的矿浆; (3)在步骤(2)中得到质量百分比浓度为15%~25%的矿浆中添加氢氧化钠,得到 pH=11~12的矿浆,将pH=11~12的矿浆搅拌2min~5min; (4)在步骤(3)中得到的pH=11~12的矿浆中添加10g/t~400g/t的氯化钙并搅拌 2min~5min; (5)在步骤(4)的添加氯化钙后的矿浆中添加10g/t~800g/t的亚硫酸氢钠并搅拌 2min~5min后进行浮选,得到的精矿产品为铜精矿、尾矿产品为镍精矿。 根据上述的低药剂消耗的铜镍混合精矿铜镍分离的方法,其特征在于,步骤(1)中 铜镍混合精矿中Ni的质量百分含量为4%~12%,Cu的质量百分含量为6%~11%。 根据上述的低药剂消耗的铜镍混合精矿铜镍分离的方法,其特征在于,步骤(4)中 添加的氯化钙的质量与步骤(3)中添加的氢氧化钠的质量之比为1:1~2:1。 本发明的有益技术效果:(1)本发明工艺简单,药剂用量较传统工艺大幅降低,精 矿质量高,环境污染减小。(2)本发明采用氢氧化钠调节pH,氯化钙作为抑制剂,一方面解决 了传统工艺中氧化钙用量大的问题,另一方面从表面性质出发,强化了镍矿物的抑制效果, 使得分离更加有效。 附图说明 图1为本发明方法的工艺流程图。