技术摘要:

本发明公开了一种提高SMR器件的回波损耗和Q值的方法,通过改变磁控溅射功率密度实现布拉格层中高声阻抗层钨薄膜的相变,从而提高钨薄膜的声阻抗,进而提高布拉格层反射器的声波反射率的方法;除此之外,钨薄膜的相变改变了布拉格层中的应力水平,经过应力的传递,优化 全部

背景技术:

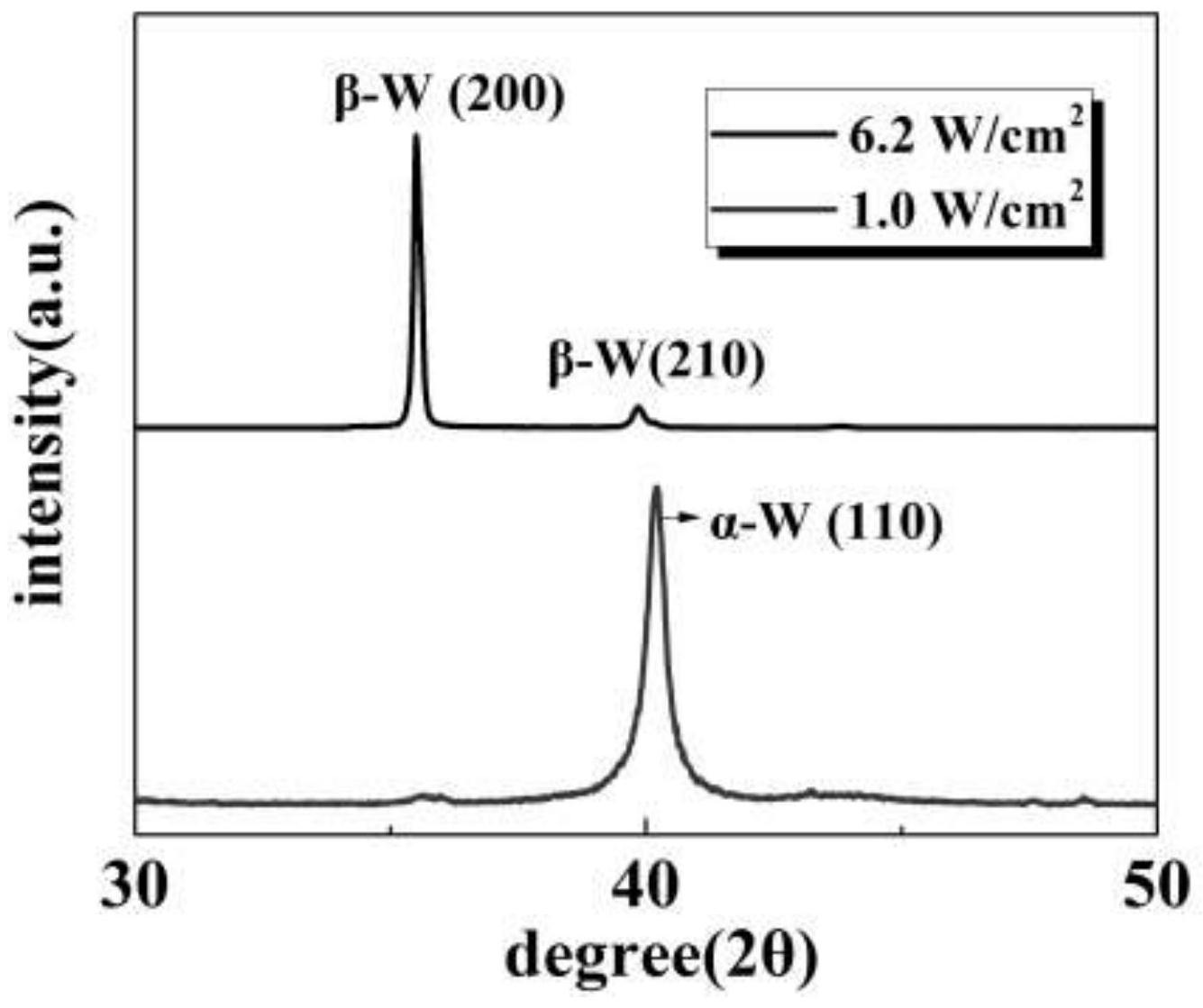

随着无线通信系统多功能化的快速发展,射频技术在无线通信等领域发挥了巨大 的作用,对射频器件微型化、低功耗、低成本和高性能的要求越来越高。传统的射频器件主 要是陶瓷滤波器和声表面波(SAW)滤波器,前者由于体积大不能满足移动终端的小型化发 展;后者虽然体积小,但由于光刻工艺的限制其谐振频率无法进一步提高;因此两者均无法 满足现在的通信需求。而新的射频器件—薄膜体声波谐振器(FBAR),与SAW器件相比,FBAR 具有体积小(μm级)、谐振频率高(GHz)、品质因数高、功耗低和性能稳定等特点,对无线通信 系统具有良好的适应性,正在逐渐取代传统的陶瓷和SAW滤波器,在无线通信领域中发挥着 越来越重要的作用。 基于薄膜技术,FBAR器件主要分为三类:空气隙型,背空腔型和固贴式体声波谐振 器。空气隙型和背空腔型是通过表面或整体微机械加工来蚀刻空气凹槽或空腔,形成自由 界面,这种结构的底电极不能和基板直接接触,因而在外力作用下极易损坏。固贴式谐振器 (SMR)是纽厄尔(Newell)于1965年推出的,SMR中除了呈三明治结构的上下电极和压电薄 膜,还有用于反射声波的布拉格层反射器,该反射器由厚度为四分之一波长(λ/4)的高声阻 抗材料和低声阻抗材料交替排列而成。薄膜钨通常是布拉格层反射器中高声阻抗层的材 料。钨薄膜具有两个不同的相:A15结构的亚稳相(β-W)和体心立方结构的稳定相(α-W)。关 于两种钨结构的制备条件、微观结构、电阻率和应力的研究很多,但是关于两种不同结构的 钨膜的声阻抗的研究很少。α-W和β-W具有不同的晶体结构和氧含量,并可能具有不同的声 阻抗,通过磁控溅射制备两种相的钨薄膜,它们对SMR性能的影响应该有所不同,这个问题 在过去的研究中被忽略了,这样会造成在SMR器件的制作过程当中出现一些不必要的困难。

技术实现要素:

为了解决现有技术问题,本发明的目的在于克服已有技术存在的不足,提供一种 提高SMR器件的回波损耗和Q值的方法,解决国内现有的SMR回波损耗偏低,Q值不理想的现 状。运用低功率密度的磁控溅射镀膜技术沉积α-W薄膜,并将其应用于SMR器件工艺。本发明 通过改变溅射功率密度来改变布拉格层中高声阻抗层钨薄膜的相结构,进而改善SMR器件 的谐振性能,有望为提高SMR器件性能提供新的途径。 为达到上述发明创造目的,本发明采用如下发明构思: 本发明通过改变溅射条件、退火条件使钨薄膜发生相变,并通过相变来改变钨的 声阻抗;通过改变布拉格层反射器中的高声阻抗层钨薄膜的相结构,优化沉积在布拉格层 反射器上的ZnO压电薄膜的(002)织构;通过改变SMR器件的布拉格层反射器中的钨薄膜的 相结构,优化SMR谐振器的谐振特性,提高器件的回波损耗和品质因子Q值,从而使SMR器件 4 CN 111575661 A 说 明 书 2/6 页 的谐振性能获得综合提升。 根据上述发明构思,本发明采用如下技术方案: 一种提高SMR器件的回波损耗和Q值的方法,其步骤如下: a.清洗基底: 采用超声波清洗6步法,将镜面抛光级的单晶Si(100)基板依次放入乙醇、丙酮、乙 醇、去离子水中,各超声清洗步骤不超过10分钟,然后将硅基板放入质量百分比浓度不低于 5%的HF溶液中浸泡至少1分钟,再放入去离子水中超声清洗至少10分钟,最后用氮气从硅 基板的中心缓慢地向四周吹,直到将基板表面的水珠完全吹尽,得到洁净干燥的基底; b.制备α-W布拉格层: 将经过所述步骤a清洗干燥后的基板放于真空室中,分别用DC和MF的磁控溅射镀 膜方式,将钨和SiO2薄膜交替地沉积到清洗好的硅基板表面上;当进行钨薄膜层制备时,控 制钨薄膜的溅射功率密度不高于1.5W/cm2;其中,所制备的钨薄膜层为体心立方结构的稳 定相α-W; c.溅射制备底电极Ti: 继续沉积厚度不超过120nm的Ti底电极; d.溅射制备薄膜ZnO: 在α-W布拉格层的Ti底电极上继续溅射ZnO压电薄膜,功率密度不高于6.6W/cm2; e.制作SMR器件: 溅射顶电极Al薄膜层,然后经过后续的MEMS加工,制成α-W SMR器件。 作为本发明优选的技术方案,在所述步骤a中,利用超声波清洗6步法将基板清洗 40~60分钟,然后用氮气枪吹干。 作为本发明优选的技术方案,在所述步骤b中,将经过所述步骤a清洗干燥后的基 板转移至真空镀膜机真空室内,用铜片固定在样品架上面,抽真空直至腔内真空不大于5.0 ×10-3Pa;当进行钨薄膜层制备时,腔内通入氩气使溅射气压达到不高于0.52Pa,然后开启 钨靶电源,使功率密度不高于1.5W/cm2,控制转架公转速度不低于20r/min,制备每层钨薄 膜层厚度不低于570nm;当进行SiO2薄膜层制备时,腔内同时通入氩气和氧气使溅射气压达 到不低于0.64Pa,使氩气与氮气的体积比例为3:1,开启硅靶电源,控制占空比为70%,功率 密度不低于4.3W/cm2,转架公转速度不低于20r/min,制备每层SiO2薄膜厚度不低于660nm; 交替沉积钨薄膜层和SiO2薄膜层,直至至少第6层的SiO2薄膜沉积完成,则完成α-W布拉格层 的制备过程。 作为本发明优选的技术方案,在所述步骤b中,当进行钨薄膜层制备时,控制功率 密度为1.0-1.5W/cm2,制备每层钨薄膜层厚度为570-580nm。 作为本发明优选的技术方案,在所述步骤b中,当进行SiO2薄膜层制备时,制备每 层SiO2薄膜厚度为660-690nm。 作为本发明优选的技术方案,在所述步骤d中,所制备的ZnO压电薄膜具有(002)织 构。 作为本发明优选的技术方案,在所述步骤d中制备ZnO薄膜时,在α-W布拉格层反射 器上面的Ti底电极上继续制备ZnO薄膜,制备条件如下:本体真空度不低于5×10-4Pa,通入 氩气使溅射气压达到不低于0.96Pa,采用射频电源,功率密度不低于6.6W/cm2,所制备的 5 CN 111575661 A 说 明 书 3/6 页 ZnO薄膜厚度不高于1.1μm。 作为本发明优选的技术方案,在所述步骤b中,通过改变溅射条件、退火条件使钨 薄膜发生相变,并通过相变来改变钨薄膜的声阻抗。 作为本发明优选的技术方案,在所述步骤b中,通过调整溅射工艺,改变钨薄膜的 含氧量,使钨薄膜发生相变,从而改变钨薄膜的声阻抗。 作为本发明优选的技术方案,通过调控布拉格层中钨薄膜的相变,改变布拉格层 反射器的内应力水平,并通过非晶的SiO2和Ti薄膜,将应力传递给ZnO压电薄膜,调控ZnO的 (002)织构。 本发明与现有技术相比较,具有如下显而易见的突出实质性特点和显著优点: 1.本发明方法通过改变SMR器件的布拉格层反射器中的钨薄膜的相结构,优化SMR 谐振器的谐振特性,提高器件的回波损耗和品质因子Q值,从而使SMR器件的的谐振性能获 得综合提升;探究了钨薄膜随制备条件变化的相变规律,避免了在SMR制作过程中由于制备 条件不当而造成的器件性能差的问题; 2.本发明用纳米压痕的方法间接地计算出两种不同物相结构的钨薄膜的声阻抗, 通过不高于1.5W/cm2的功率密度溅射使所制备的α-W的声阻抗值比β-W的声阻抗值提高了 至少10%;本发明方法使含有α-W的布拉格层上的ZnO压电薄膜具有更好的(002)织构;本发 明方法含有α-W的SMR器件比β-W SMR器件的回波损耗提高了一倍,且Q值大幅度提升; 3.本发明方法简单,成本低廉,易于实现,应用广泛;本发明提供了通过布拉格层 中薄膜的相变来优化SMR器件的谐振特性的新方法,这一发明有望为提高SMR器件性能提供 新的途径。 附图说明 图1为本发明实施例一方法使用的制备布拉格层的磁控溅射系统。 图2为本发明实施例一方法制备的布拉格层反射器和SMR器件的截面图。 图3为本发明实施例一方法和对比例制备的两种相的钨膜的XRD图。 图4为本发明实施例一方法和对比例制备的两种不同相的钨膜的纳米压痕(杨氏 模量)对比图。 图5为基于本发明实施例一方法和对比例制备的两种不同相的钨的布拉格层上生 长的ZnO的XRD对比图。 图6为对比例制备的β-W SMR和本发明实施例一方法制备的α-W SMR的Smith圆和 回波损耗对比图。