技术摘要:

本发明属于工业机器人领域,公开了一种机器人制动器自动释放方法和装置。建立机器人零部件所受重力在各关节上的映射模型;根据机器人关节角度数据计算制动器受力方向;根据制动器结构形式与尺寸、运动参数限制确定制动器自动释放流程中的参数;执行制动器自动释放流程 全部

背景技术:

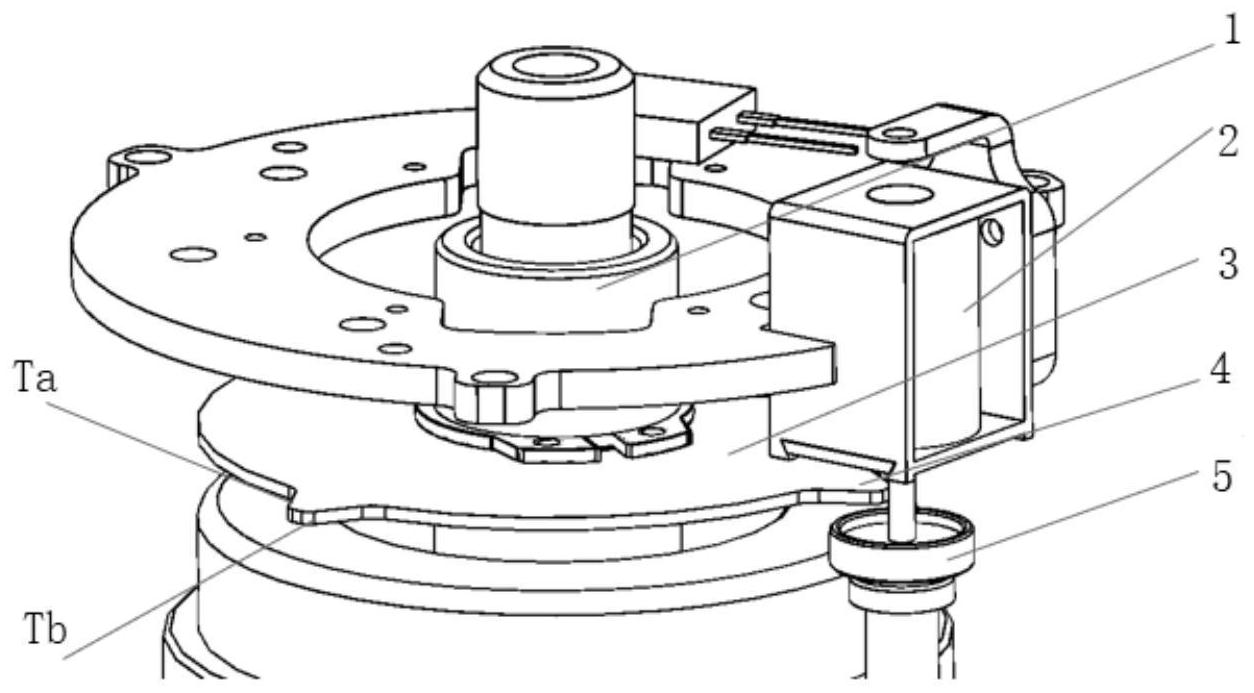

协作机器人由于其人机协作的特性,要求其必须具备优良的制动性能。目前,应用 于协作型机器人的电机制动器通常包括摩擦片式制动器和顶杆式制动器两类。摩擦片式制 动器具有制动力矩上限大,集成度高,易于维护的特点。但是对于小型多关节机器人来说, 其存在关节轴向体积、重量代价高,价格竞争力差的问题。 相比之下,顶杆式制动器不存在上述缺陷。现有的顶杆式制动器的结构如图1所 示,包括相互协作的电机轴,电磁铁,刹车盘,凸齿,顶杆。但是,顶杆式制动器常常受制于其 顶杆的独特的结构,其顶杆在受到刹车盘径向力作用时,难以完成释放动作,导致采用顶杆 式制动器的机器人制动器释放成功率低下,影响用户体验。

技术实现要素:

本发明的目的在于提供一种机器人制动器自动释放方法和装置,用以解决现有技 术中由于未考虑制动器受力方向而导致自动释放成功率不高、效率低下问题。 为了实现上述任务,本发明采用以下技术方案: 一种机器人制动器自动释放方法,包括如下步骤: 步骤1:采集机器人在静止状态下目标关节的角度值,根据目标关节的角度值获得 目标关节的制动器顶杆在静止状态下的受力方向; 采集目标关节的初始运动脉冲值,根据目标关节的初始运动脉冲值和目标关节的 编码器分辨率获得该关节的初始运动角度值和该关节的力矩判定阈值; 步骤2:根据步骤1得到的该关节的制动器顶杆在静止状态下的受力方向和初始运 动角度值,获得该关节的初始运动量; 步骤3:根据步骤2得到的初始运动量使目标关节进行运动并进行制动器自动释 放,以固定周期采集目标关节的力矩实际测量值并进行判断,若目标关节的力矩实际测量 值小于步骤1得到的力矩判定阈值,则目标关节制动器自动释放成功,否则,目标关节制动 器自动释放失败。 进一步的,获得目标关节的制动器顶杆在静止状态下的受力方向包括如下子步 骤: 步骤1.1:采集目标关节的角度值q; 步骤1.2:对采集到的q利用关节重力矩模型,得到目标关节所受重力矩的数值解, 根据重力矩数值解的正负确定目标关节在静止状态下的受力方向; 步骤1.3:根据目标关节在静止状态的受力方向与目标关节的制动器在关节中的 安装位置,确定制动器顶杆在静止状态下的受力方向D。 进一步的,步骤2中采集目标关节的初始运动脉冲值是指: 5 CN 111546375 A 说 明 书 2/8 页 采集机器人目标关节的制动器在制动凸齿的边与制动器顶杆相切时的编码器脉 冲数Pa和Pb,获得目标关节的初始运动脉冲值P,其中,P=|Pa-Pb|,Pa表示驱动目标关节电机 后刹车片制动凸齿T的Ta边与制动顶杆制动盘相切时的编码器脉冲数,Pb表示驱动目标关节 电机后刹车片制动凸齿T的Tb边与制动顶杆制动盘相切时的编码器脉冲数,Ta与Tb为刹车片 制动凸齿T上的任意两边。 进一步的,步骤1中根据目标关节的关节初始运动脉冲值P和目标关节的编码器分 辨率根据式Ⅰ获得目标关节的初始运动角度值A,根据式Ⅱ目标关节的力矩判定阈值是指: 其中,Q为目标关节编码器分辨率,Δ=5为补偿常数; 其中,Th为目标关节力矩判定阈值,qmax为所述系统关节角度最大值,G为目标关节 所受到的重力映射量。 进一步的,步骤2包括如下子步骤: 根据步骤1.3得到的制动器顶杆受力方向D和步骤2得到的初始运动角度值A获得 目标关节的初始运动量IA,IA=D·A。 进一步的,步骤4包括如下子步骤: 控制目标关节的电机完成初始运动量IA并进行制动器自动释放,同时,以固定周 期进行判断,若目标关节的力矩实际测量值T小于步骤2得到的力矩判定阈值Th,则该关节 制动器自动释放成功,否则,对顶杆受力方向D取反,令IA=-D*A,控制目标关节的电机完成 初始运动量IA并进行制动器自动释放,同时,以固定周期进行判断,若目标关节的力矩实际 测量值T小于步骤2得到的力矩判定阈值Th,则该关节进行制动器自动释放成功,否则,该关 节制动器自动释放失败。 更进一步的,控制目标关节的电机完成初始运动量IA并进行制动器自动释放,同 时,以固定周期进行判断包括如下子步骤: 步骤D1:计算目标关节的回退运动量BA,BA=-2D·Δ; 步骤D2:控制目标关节的电机完成回退运动量BA; 步骤D3:释放目标关节的制动器顶杆; 步骤D4:控制目标关节的电机转动1圈,并进行判别,若T<Th,则制动器释放成功, 结束;否则释放失败,结束。 一种机器人制动器自动释放装置,包括采集模块,处理模块、控制模块和自动释放 模块; 所述采集模块用于采集机器人在静止状态下关节的角度值和关节的力矩实际测 量值; 所述处理模块用于根据关节的角度值获得该关节的制动器顶杆在静止状态下的 受力方向,根据关节的关节初始运动脉冲值和关节的编码器分辨率获得关节的初始运动角 度值和关节的力矩判定阈值,根据关节的制动器顶杆在静止状态下的受力方向和关节初始 6 CN 111546375 A 说 明 书 3/8 页 运动角度值,获得关节的初始运动量; 所述控制模块用于控制关节的电机按照处理模块得到的初始运动量进行运动并 进行制动器自动释放; 所述自动释放模块用于进行判断,若关节的力矩实际测量值小于步骤2得到的力 矩判定阈值,则目标关节制动器自动释放成功,否则,目标关节制动器自动释放失败。 进一步的,所述控制模块用于控制关节的电机按照处理模块得到的初始运动量进 行运动,其中,目标关节的初始运动量IA,IA=D·A,D表示目标关节制动器顶杆受力方向,A 表示目标关节初始运动角度值目标关节的初始运动量。 更进一步的,所述自动释放模块用于控制目标关节的电机完成初始运动量IA并进 行制动器自动释放,同时,以固定周期进行判断,若目标关节的力矩实际测量值T小于步骤2 得到的力矩判定阈值Th,则该关节制动器自动释放成功,否则,对顶杆受力方向D取反,令IA =-D*A,控制目标关节的电机完成初始运动量IA并进行制动器自动释放,同时,以固定周期 进行判断,若目标关节的力矩实际测量值T小于步骤2得到的力矩判定阈值Th,则该关节进 行制动器自动释放成功,否则,该关节制动器自动释放失败; 其中控制目标关节的电机完成初始运动量IA并进行制动器自动释放,同时,以固 定周期进行判断包括如下子步骤: 步骤D1:计算目标关节的回退运动量BA,BA=-2D·Δ; 步骤D2:控制目标关节的电机完成回退运动量BA; 步骤D3:释放目标关节的制动器顶杆; 步骤D4:控制目标关节的电机转动1圈,并进行判别,若T<Th,则制动器释放成功, 结束;否则释放失败,结束。 本发明与现有技术相比具有以下技术特点: (1)通过计算各关节制动器所受到的重力矩,确定制动器释放流程中初始运动量 的方向,避免了初始运动的盲目性,有效提升制动器自动释放成功率。 (2)本发明根据制动盘凸齿的尺寸确定电机初始运动角度,从而减少制动器释放 过程中机械臂的蠕动幅度,使机器人能够满足狭小空间使用的需求。 (3)本发明提出了基于机器人各关节角度限制构建优化模型,计算各关节重力矩 最大值,在此基础上判断制动器释放过程中制动盘是否与顶杆发生接触,从而限制制动盘 与顶杆之间的接触力,有效保护制动装置。 附图说明 图1为关节制动器示意图。 图中标号代表:1-电机轴,2-电磁铁,3-制动盘,4-凸齿,5-顶杆,Ta-凸齿a边,Tb- 凸齿b边。