技术摘要:

本发明公开了一种快接式的蝶阀,涉及蝶阀技术领域,包括阀体、阀板和阀轴,所述阀体内设有阀孔,所述阀板设于阀孔内,所述阀轴定位在阀板一侧,阀板处于关闭状态时,阀板将阀孔分为进气腔和出气腔,所述阀体的一端外侧设有一环形凸缘,所述环形凸缘位于进气腔的一侧, 全部

背景技术:

在各种管网中,管件与管件之间或者管件与阀门之间需要长久稳定地对接时,通 常会采用法兰跟法兰对接的结构,这些法兰结构一般是与管件或阀门的一端固定或一体成 型,不易拆卸。但有时为了施工或检修需要在这些带法兰的管件或阀门一端临时对接个阀 门来实现管路的通断,这类临时对接,如果采用法兰跟法兰对接,较耗时间且安装、拆卸不 便,而现有的快速对接,又通常需要一对配套的母接头和公接头,这类带法兰的管件或阀门 不适用。如果能有针对法兰结构的快接式结构,将会给此类施工或检修带来极大的便利。 同时,各类阀门中,蝶阀具有启闭速度快、操作力矩小、安装空间小等优点,但是, 蝶阀又具有密封性差的缺点,如果能增强蝶阀的密封性能,蝶阀将是此类管网施工或检修 中较合适的阀门选择。

技术实现要素:

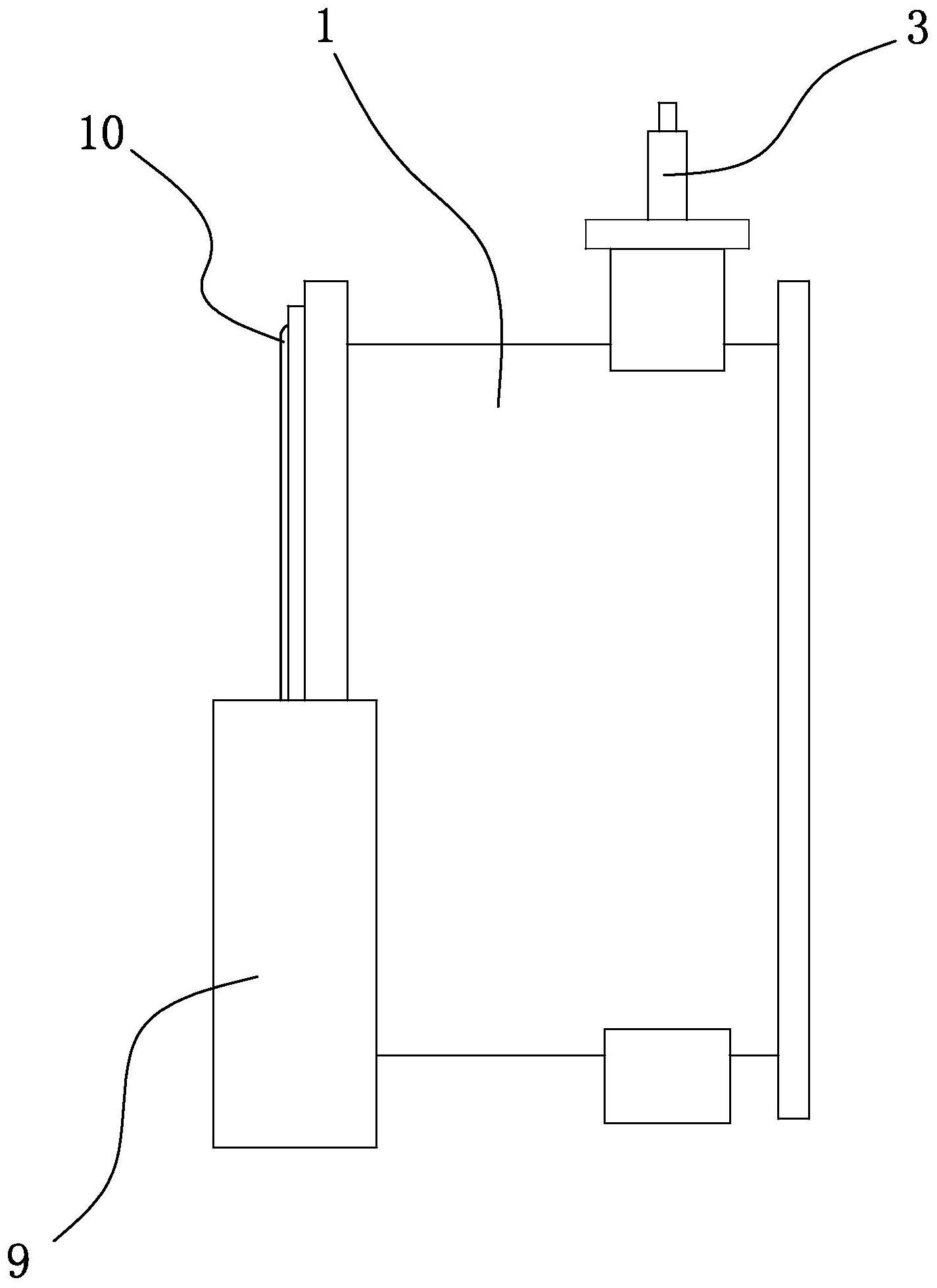

本发明为了解决上述问题,提出一种能够快速对接法兰结构、又能提升密封性能 的快接式蝶阀。 为了实现上述目的,本发明采用以下技术方案:一种快接式的蝶阀,包括阀体、阀 板和阀轴,所述阀体内设有阀孔,所述阀板设于阀孔内,所述阀轴定位在阀板一侧,阀轴带 动阀板转动,阀板处于关闭状态时,阀板将阀孔分为进气腔和出气腔, 所述阀体的一端外侧设有一环形凸缘,所述环形凸缘位于进气腔的一侧,环形凸缘上 定位有两个滑动夹块,两个滑动夹块结构相同,两个滑动夹块均可沿着环形凸缘作周向滑 动; 所述滑动夹块整体呈圆弧状,滑动夹块对应的圆心角小于或等于90度,滑动夹块的弧 形内壁上设有一外挡板、一限位挡板和一内挡板,所述外挡板、限位挡板和内挡板三者平行 设置,限位挡板位于外挡板和内挡板之间,内挡板位于靠近阀轴一侧,外挡板和限位挡板之 间形成一法兰定位槽,内挡板和限位挡板之间形成一凸缘定位槽; 所述滑动夹块的凸缘定位槽卡接在环形凸缘上且与环形凸缘滑动配合,滑动夹块与环 形凸缘之间设有滑动夹块的防脱离机构; 所述阀体的一端端面上环设有一第一密封圈,所述第一密封圈位于设有滑动夹块的一 端。 作为优选,所述滑动夹块的防脱离机构为:所述环形凸缘上朝向内挡板的一侧设 有一环形限位槽,滑动夹块的内挡板上朝向环形凸缘的一侧设有限位凸条,滑动夹块的限 位凸条位于环形凸缘的环形限位槽内,且滑动夹块的限位凸条与环形凸缘的环形限位槽之 间为滑动配合。 作为优选,所述环形凸缘上设有用于容置限位挡板的挡板容置槽,限位挡板位于 5 CN 111594624 A 说 明 书 2/6 页 挡板容置槽内,限位挡板未伸出该端阀体端面。 作为优选,所述阀板包括固定板和移动板,所述固定板和移动板为外径相同的圆 板且同轴设置,阀轴和移动板分别位于固定板的两侧,阀轴与固定板的一侧固定,阀板处于 关闭状态时,阀轴位于阀孔的进气腔,移动板与固定板之间可沿着共同的中心轴线作相对 移动,固定板上朝向移动板的一侧边缘设有左环形斜面,移动板上朝向固定板的一侧边缘 设有右环形斜面,左环形斜面和右环形斜面之间形成一密封圈定位槽,所述密封圈定位槽 可随着移动板和固定板之间相对移动放大或缩小,所述密封圈定位槽内设有一第二密封 圈; 所述阀板上设有一旋转器和一转动板, 所述旋转器位于固定板远离移动板的一侧,旋转器包括壳体和设于壳体内的转子,所 述壳体与固定板固定,壳体内设有一圆柱形空腔,所述圆柱形空腔的中心轴线与固定板的 中心轴线重合;所述转子位于壳体的圆柱形空腔内,转子呈圆柱状且与圆柱形空腔同轴设 置,转子可沿着自身的中心轴线转动,转子的长度与圆柱形空腔的长度相等,转子的两端端 面分别与圆柱形空腔的两端内底面转动密封配合,转子的外径小于圆柱形空腔的内径,转 子的外侧壁与圆柱形空腔的内侧壁之间形成一环形气道,转子的外侧壁上固定有一隔断环 形气道的转动隔板,转动隔板随着转子转动,圆柱形空腔的内侧壁上固定有一隔断环形气 道的固定隔板,转动隔板和固定隔板将环形气道分隔成一驱动通道和一回复通道,所述回 复通道内设有第一弹簧,所述第一弹簧的一端与转动隔板的一侧顶靠、另一端与固定隔板 的一侧顶靠; 所述转动板为一圆形板,转动板和转子之间通过一转轴连接固定,转动板、转轴和转子 三者均同轴设置,固定板、移动板和壳体上均开设有用于转轴穿过的转轴贯穿孔,转轴与转 轴贯穿孔之间均为转动配合;转动板上朝向移动板的一侧设有一第一端面棘轮,移动板上 朝向转动板的一侧设有一与第一端面棘轮匹配的第二端面棘轮; 所述阀轴包括轴套和内轴,所述轴套的下端与壳体的顶部密封固定,轴套的管孔分为 定位段和密封段,定位段位于密封段的上侧且定位段的直径小于密封段的直径,所述内轴 由上至下分为滑杆段和活塞段,滑杆段穿过定位段且与定位段滑动配合,活塞段位于密封 段内且与密封段滑动密封配合;密封段内设有用于活塞段回复上升的第二弹簧,所述第二 弹簧的一端与活塞段抵靠、另一端与壳体抵靠; 所述轴套上开设有内外贯通的第一进气孔和第二进气孔,第一进气孔的内部开口位于 密封段,第一进气孔的外部开口在阀板处于关闭状态时位于进气腔,第二进气孔的内部开 口位于密封段,固定板上贯穿前后板面设有第三进气孔,第二进气孔的外部开口与第三进 气孔的一侧开口在轴套与固定板的固定处对接连通,第三进气孔的另一侧开口朝向移动 板,移动板上贯穿前后板面设有第四进气孔;活塞段的侧壁上开设有第一连通口和第二连 通口,活塞段的底面上开设有第三连通口,第一连通口、第二连通口和第三连通口在活塞段 内部均互相连通;当活塞段位于密封段内的最高极限位置时,第一连通口的内部开口被活 塞段的侧壁封堵,第二连通口与第二进气孔对应并连通;当活塞段位于密封段内的最低极 限位置时,第一连通口与第一进气孔对应并连通,第二连通口的内部开口被活塞段的侧壁 封堵; 所述旋转器的壳体上开设有第五进气孔和第六进气孔,第五进气孔的一端开口始终与 6 CN 111594624 A 说 明 书 3/6 页 环形气道的驱动通道连通,第五进气孔的另一端开口在阀板处于关闭状态时与进气腔连 通,第六进气孔的一端开口始终与环形气道的回复通道连通,第六进气孔的另一端开口与 位于活塞段下侧的密封段连通。 作为优选,所述固定板上设有一导向进气管,所述导向进气管的中心轴线与固定 板的板面垂直,导向进气管穿过第四进气孔并与第四进气孔滑动配合,导向进气管的一端 端口与第三进气孔的一端开口对接。 作为优选,所述固定板和移动板之间设有第三弹簧,所述第三弹簧套设在转轴上, 第三弹簧的一端与固定板抵靠,第三弹簧的另一端与移动板抵靠。 因此,本发明具有如下有益效果:1、能够与带法兰的管件或阀门实现快速对接,安 装、拆卸方便,提升施工效率;2、利用蝶阀关闭时进气腔和出气腔之间的气压差,增强阀板 的密封性,解决现有蝶阀密封性能较差的问题;3、增强阀板密封性能的机构为自动触发,无 需单独操作,使用简单,自动化程度高。 附图说明 图1是本发明的主视图。 图2是本发明的局部剖视图。 图3是本发明的侧视图。 图4是图3中A-A方向的局部剖视图。 图5是本发明中滑动夹块的结构示意图。 图6是本发明中滑动夹块的俯视图。 图7是图2中a处的放大图。 图8是本发明中阀板和阀轴的主视图。 图9是本发明中阀板和阀轴的侧视图。 图10是本发明中阀板和阀轴的俯视图。 图11是本发明中阀板和阀轴的剖视图。 图12是图11中b处的放大图。 图13是本发明中旋转器的内部剖视图。 图14是本发明使用状态的结构示意图。 图15是图14中B-B方向的局部剖视图。 图16是图15中c处的放大图。 图17是图15中d处的放大图。 1:阀体;2:阀板;201:固定板;202:移动板;203:密封圈定位槽;204:第二密封圈; 205:第三弹簧;3:阀轴;301:轴套;302:内轴;303:定位段;304:密封段;305:滑杆段;306:活 塞段;307:第二弹簧;308:第一进气孔;309:第二进气孔;310:第三进气孔;311:第四进气 孔;312:第一连通口;313:第二连通口;314:第三连通口;315:导向进气管;4:阀孔;401:进 气腔;402:出气腔;403:环形凸缘;404:环形限位槽;405:挡板容置槽;5:旋转器;501:壳体; 502:转子;503:圆柱形空腔;504:环形气道;505:转动隔板;506:固定隔板;507:驱动通道; 508:回复通道;509:第一弹簧;510:第五进气孔;511:第六进气孔;512:限位块;6:转动板; 601:第一端面棘轮;602:第二端面棘轮;7:转轴;8:定位轴;9:滑动夹块;901:外挡板;902: 7 CN 111594624 A 说 明 书 4/6 页 限位挡板;903:内挡板;904:法兰定位槽;905:凸缘定位槽;906:限位凸条;10:第一密封圈; 11:待接管件;1101:法兰。