技术摘要:

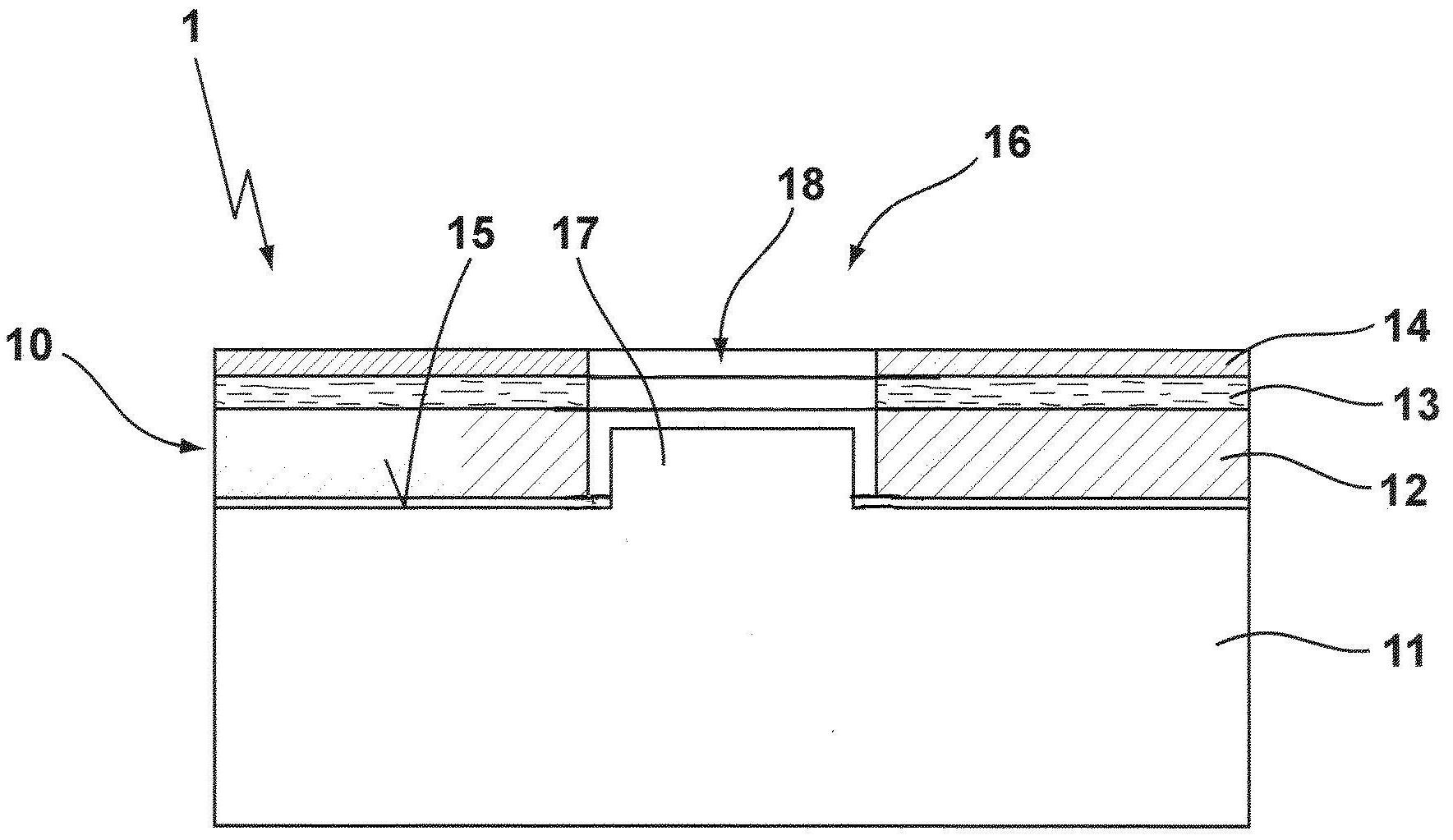

本发明涉及一种电路板散热体结构(1),具有电路板(10)并且具有金属散热体(11),其中,所述电路板(10)具有金属基体(12)、绝缘层(13)和导体层(14),并且所述电路板(10)设置在散热体(11)上,使得金属基体(12)贴靠在散热体(11)的接纳面(15)上。根据本发明,在散热体(11)与金 全部

背景技术:

DE 10 2013 213 448 A1公开一种电路板散热体结构,具有电路板并且具有金属 散热体,并且所述电路板具有金属基体、绝缘层和导体层。在此,电路板设置在散热体的接 纳面上,使得金属基体贴靠在散热体的接纳面上。接纳面和金属基体的平面平行的构造在 此虽然适合于实现基本上平面的接触,然而通常在金属基体与接纳面之间存在残余气隙, 所述残余气隙通常以导热膏填充。然而,导热膏的应用是复杂的并且要求额外的过程步骤, 其中,导热膏最后还形成比直接的金属接触更大的热传递阻力。然而,不能通过简单的措施 来建立金属基体在散热体的接纳面上的全面的接触。 然而,存在如下可能性,即,将电路板与散热体螺接,使得金属体至少逐点地贴靠 在散热体上,如例如在DE 10 2009 053 999 A1中示出的那样。在此,所述螺接位于角区域 中,并且电路板散热体结构在要散热的电子构件的位置附近不能够实现从电路板到散热体 中的最佳的热传递。通常,电子构件、尤其是半导体、优选是LED半导体元件位于导体层上, 并且这些构件通常是表面安装的,使得它们构造为所谓的SMD构件。在此,导热原则上必须 克服绝缘层,由此构成第一热屏障。在此,另外的热屏障在金属基体与散热体的接纳面之间 构成,并且尽管设有螺纹连接,但是无法实现金属基体在散热体的接纳面上的面状的接触。 尤其是在被所述螺纹连接间隔开的中间区域中构成在金属基体与接纳面之间的气隙,所述 气隙形成显著的热传递阻力。 在照明装置中,半导体照明机构至少安装在电路板上并且基于显著的热形成在照 明机构的运行期间必须实现电路板从导体层侧经由金属基体到散热体的排热。在此,应避 免产生的气隙,其中,尤其是在照明机构的附近区域中,在金属基体与散热体之间的金属接 触将是值得期待的。在此,原则上也不能在用于车辆的前照灯中的小型照明装置中使用螺 纹连接,因为这里基本上不存在构造空间。 EP 1 395 100 A1公开一种电路板,所述电路板具有导体层、具有绝缘层并且具有 金属基体,并且为了对例如包括铜导体轨道的导体层进行排热,提出一种连接,以将散热体 与接地层的至少一个电极、尤其是接地电极连接。通对凸起部的冲压和填缝实现所述连接, 所述凸起部应穿过在导体层和在绝缘层中的开口形成。在此,然而仅将从导体层到金属基 体中的传递阻力减小到最低,并且在此未设有另外的散热体布置结构,在所述另外的散热 体上设有本身带有金属基体的电路板。

技术实现要素:

本发明的任务是改进电路板散热体结构和为此的方法,其中,应进一步改进在电 3 CN 111615866 A 说 明 书 2/4 页 路板与散热体之间的热传递。尤其应避免使用导热膏。此外,本发明的另外的任务是对于电 路板散热体结构小的构造尺寸也能够实现改进热传递,尤其是在避免螺接的情况下。 所述任务基于根据权利要求1的前序部分的电路板散热体结构并且利用根据权利 要求8的方法以相应的特征部分的特征来解决。本发明的有利扩展方案在从属权利要求中 给出。 本发明包括如下技术教导,使得在散热体与金属基体之间构造有至少一个热传递 点,所述热传递点构成散热体的材料与金属基体的材料的限定的金属接触。 本发明的核心思想是:在电路板与散热体之间构造有至少一个并且优选是多个热 传递点,并且逐点地实现的热传递基于散热体的材料与金属基体的材料的金属接触。所述 热传递点在此可以具有横向的延伸,所述横向的延伸例如对应于电路板的厚度。热传递点 例如可以具有主要尺寸、尤其是1mm至5mm的直径。 金属接触在此可以是金属基体的材料与散热体的材料之间的直接的材料接触,其 中,也可设想,提供辅助基板,所述辅助基板构造为金属的并且在散热体的材料与金属基体 之间构成热桥。 根据一种优选的实施形式,借助于散热体的材料与金属基体的材料的挤压构成金 属接触。热传递点例如具有从散热体的接纳面中凸伸出的凸起部。所述凸起部可以例如以 散热体的原始成型的制造方法或其他成型的制造方法来制造,或者所述凸起部通过压制或 通过其他到散热体上的塑性作用而产生。在电路板中还有利地设有开口,其中,可以在凸起 部与开口之间形成挤压。凸起部与开口在此能够重叠,使得凸起部首先在没有到开口的开 口壁上的横向力的情况下延伸进开口中。例如,在此能够借助于引入到凸起部中的塑性变 形部在凸起部与开口之间形成挤压。因此,尤其能够将槽或锥部从垂直线压入到凸起部的 中心中,由此得出凸起部的材料的侧向排挤,所述凸起部的材料由散热体的材料构成。通过 将凸起部设置在电路板中的开口中,凸起部的材料能够与金属基体的材料形成挤压。凸起 部在此具有大致对应于金属基体厚度的高度。 根据另外一种可能的实施形式,利用焊料构成散热体的材料与金属基体的材料的 限定的金属接触,使得经由焊料间接构成限定的金属接触。在此可以预先将焊料以固体的 或膏状的形式提供,并且特别有利地,焊料可以以回流焊方法与金属基体和散热体构成材 料锁合的接触,其中,使用回流焊方法将电子构件焊接在导体层上,其总归是需要的。 作为替代方案,可以在散热体的接纳面中引入凹槽,所述凹槽与开口重叠,其中, 至少部分地以焊料填充凹槽和开口。焊料在此也可以引入到凸起部与开口之间的径向环绕 的空隙中。在此要注意的是,焊料填注电路板中的开口,使得以焊料仅润湿构成开口内壁的 金属基体,而不润湿绝缘层并且尤其不润湿导体层。 本发明还关注用于构成电路板散热体结构的方法,其中,根据本发明,所述方法规 定以下步骤:在散热体的接纳面中构成凸起部或凹槽;在电路板中构成开口;将电路板设置 在散热体的接纳面上,使得开口与凸起部或与凹槽重叠;并且通过如下方式构成散热体的 材料与金属基体的材料的限定的金属接触,即:a)借助于将所述散热体的材料与所述金属 基体的材料进行挤压,或b)间接地通过将焊料引入到开口中。 在此,可以以回流焊方法焊接金属基体的材料和散热体的材料,其中,可以使用回 流焊方法将电子构件焊接到导体层上,以也将焊料在传递点中熔化并且焊接材料。 4 CN 111615866 A 说 明 书 3/4 页 与之相反,挤压可以利用对应的工具进行,并且开口在电路板的整个厚度上延伸, 所以能够从电路板的上侧到达开口。如果在所述开口中设有从散热体或在散热体上构成的 凸起部,则所述凸起部可以通过塑性变形与开口的壁挤压,使得直接在散热体的材料与金 属基体的材料之间产生金属接触。 附图说明 下面根据附图结合本发明的优选实施例的描述一起进一步示出改进本发明的另 外的措施,在附图中: 图1示出电路板散热体结构的用于准备热传递点的示意性侧视图,所述热传递点 基于挤压; 图2示出根据图1的具有被挤压在电路板开口中的凸起部的电路板散热体结构, 图3示出具有根据另外的构造形式的热传递点的电路板散热体结构的示意图,并 且 图4示出根据还另外的实施方式的电路板散热体结构的示意图。