技术摘要:

本发明公开了一种基于统计分析的直线电机定子槽楔故障诊断方法。该方法步骤如下:在直线电机定子下方安装测距传感器,利用测距传感器进行电机定子气隙值以及槽楔值的测量;将测距传感器的测量数据进行统计分析,判断直线电机是否发生故障:通过槽楔值的变化进行槽楔缺 全部

背景技术:

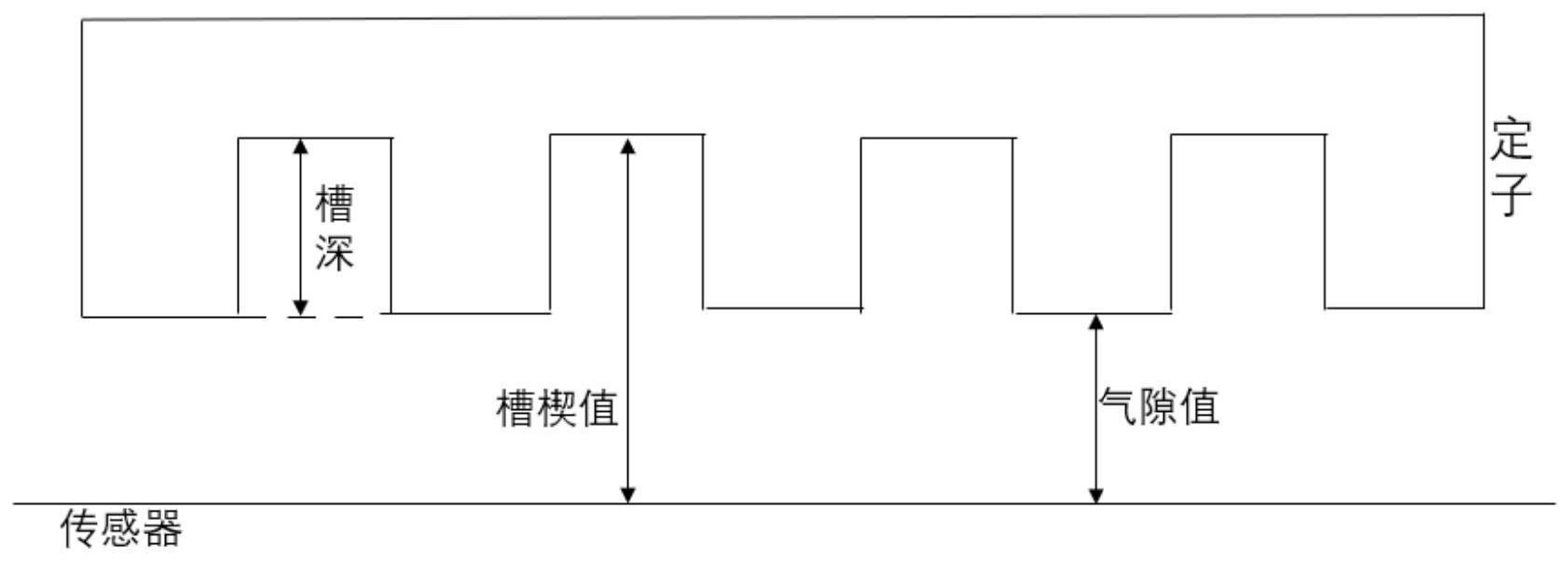

直线电机是一种能将电能直接转换成直线运动的电机,它无需转换机构即可直接 获得直线运动,没有传动机械的磨损,结构简单,响应快速,操作维护简单,因此在工业设 备、物流运输、信息与自动化系统、交通等领域得到了广泛应用。 直线电机底部为硅钢片和槽楔,随着电机服役时间的增长,槽楔会逐渐老化松动, 导致其高度慢慢降低,严重时会引起槽楔下沉故障或槽楔缺失故障,影响行车安全。 针对直线电机的故障诊断,较多集中在气隙偏心故障、绕组匝间短路等方向,而针 对现场运行中经常遇到的电机定子槽楔故障,包括槽楔缺失和槽楔下沉故障,尚未有明确 的诊断方法。目前一般是在电机停机静止状态下,采用专用工具进行检查与测量,然后依据 专业工程师经验判定是否存在电机定子槽楔故障。针对采用直线电机驱动的列车,且在线 路上安装了气隙在线检测/监测系统,则可以通过对在线气隙波形的分析,人工判定是否存 在电机定子槽楔故障,但判定依据仍是靠经验,存在劳动强度大且可靠性差等问题。 发明目的 本发明的目的在于提供一种基于统计分析的直线电机定子槽楔故障诊断方法,可 以实现槽楔缺失和槽楔下沉故障的故障诊断。 实现本发明目的的技术解决方案为:一种基于统计分析的直线电机定子槽楔故障 诊断方法,步骤如下: 步骤1、在直线电机定子下方安装测距传感器,利用测距传感器进行电机定子气隙 值以及槽楔值的测量; 步骤2、将测距传感器的测量数据进行统计分析,判断直线电机是否发生故障:通 过槽楔值的变化进行槽楔缺失故障判断,通过槽楔值与气隙值的偏差进行槽楔下沉故障判 断。 进一步地,针对采用直线电机驱动的列车,步骤1所述测距传感器设置于两个枕轨 之间的空隙,测距传感器的探头竖直向上,垂直于列车运行方向。 进一步地,步骤1所述电机定子气隙值即定子凹槽两侧凸台距离传感器的高度,槽 楔值即定子凹槽底部距离传感器的高度。 进一步地,步骤2所述将测距传感器的测量数据进行统计分析,判断直线电机是否 发生故障,具体如下: 设电机的齿数数量为N,即槽楔数量和气隙数量为N,则i=1,2,…,N表示槽楔或气 隙序号,第i个槽楔对应的槽楔值为xi,第i个气隙对应的气隙值为 如果xi与xi 1的偏差大于阈值,则发生槽楔缺失故障: ABS(xi-xi 1)>α·Ht 3 CN 111596210 A 说 明 书 2/5 页 其中ABS( )表示取绝对值操作,Ht表示电机槽楔板的厚度,α为槽楔缺失故障阈值 系数,α∈[0,1]; 如果xi与 的差值与槽深值相比偏差大于阈值,则发生槽楔下沉故障: 其中 表示至少存在一个序号i,使得 成立,Hs表示槽深值,β为 槽楔下沉故障阈值系数。 进一步地,槽楔下沉的衡量指标包括下沉最值和下沉数量,其中: 下沉最值来衡量下沉量,下沉最值I1定义如下 其中MIN( )表示取最小值操作; 下沉数量来衡量下沉影响的槽楔数量,下沉数量定义为满足 条 件的所有槽楔数量之和。 本发明与现有技术相比,其显著优点为:(1)针对采用直线电机驱动的列车,在线 路上安装气隙在线检测/监测系统,通过对在线气隙波形的分析,判定是否存在电机定子槽 楔故障;(2)基于统计分析方法判断电机定子槽楔的具体故障,提供了严格的数学推导,通 过槽楔值与气隙值进行判断,结果准确可靠。 附图说明 图1是测距传感器与定子气隙、槽楔之间的位置关系示意图。 图2是通过传感器对定子气隙值与槽楔值的测量结果示意图。 图3是发生槽楔缺失故障时的气隙值与槽楔值的测量结果示意图。 图4是发生槽楔下沉故障时的的气隙值与槽楔值的测量结果示意图。

技术实现要素:

本发明提供一种基于统计分析的直线电机定子槽楔故障诊断方法,针对电机槽楔 缺失以及下沉故障的判断。本发明通过传感器对直线电机定子的槽楔值和气隙值的测量, 获得槽楔值和气隙值的数据。在大量数据的基础上,通过对数据的统计分析,得出槽楔和气 隙的波形图,进而判断出电机定子的槽楔是否发生故障。在此基础上,再判断出电机的槽楔 发生的具体故障类型,即是槽楔缺失故障还是槽楔下沉故障。 本发明基于统计分析的直线电机定子槽楔故障诊断方法,步骤如下: 步骤1、在直线电机定子下方安装测距传感器,利用测距传感器进行电机定子气隙 值以及槽楔值的测量; 步骤2、将测距传感器的测量数据进行统计分析,判断直线电机是否发生故障:通 过槽楔值的变化进行槽楔缺失故障判断,通过槽楔值与气隙值的偏差进行槽楔下沉故障判 断。 进一步地,针对采用直线电机驱动的列车,步骤1所述测距传感器设置于两个枕轨 之间的空隙,测距传感器的探头竖直向上,垂直于列车运行方向。 结合图1,步骤1所述电机定子气隙值即定子凹槽两侧凸台距离传感器的高度,槽 楔值即定子凹槽底部距离传感器的高度。 4 CN 111596210 A 说 明 书 3/5 页 在直线电机定子下方安装测距传感器,当定子经过传感器上方时,传感器可以实 现对定子气隙与槽隙距离的测量,单个传感器输出的气隙槽隙测量值如图2所示。 当电机发生槽楔缺失故障时,由于槽楔板不存在,因此槽楔值会发生明显的变大, 且变大的值与槽楔板厚度相当,因此可以通过槽楔值的变化来进行槽楔缺失故障判断。 当电机处于正常工作状态时,电机槽楔值与相邻气隙值的偏差为固定的槽深值。 当电机发生槽楔下沉故障时,电机定子气隙值基本不变但槽楔值会明显变小,因此可以通 过槽楔值与气隙值的偏差进行槽楔下沉故障判断。 进一步地,步骤2所述将测距传感器的测量数据进行统计分析,判断直线电机是否 发生故障,具体如下: 设电机的齿数数量为N,即槽楔数量和气隙数量为N,则i=1,2,…,N表示槽楔或气 隙序号,第i个槽楔对应的槽楔值为xi,第i个气隙对应的气隙值为 如果xi与xi 1的偏差大于阈值,则发生槽楔缺失故障,如图3所示: ABS(xi-xi 1)>α·Ht 其中ABS( )表示取绝对值操作,Ht表示电机槽楔板的厚度,α为槽楔缺失故障阈值 系数,α∈[0,1],一般根据轮对不圆度进行确定,一般靠经验可取值为0.85~0.9。 如果xi与 的差值与槽深值相比偏差大于阈值,则发生槽楔下沉故障,如图4所示: 其中 表示至少存在一个序号i,使得 成立,Hs表示槽深值,β为 槽楔下沉故障阈值系数,一般靠经验可取值为0.85~0.9。 与槽楔缺失通常偶发在单个槽楔不同,槽楔下沉通常为一组槽楔均发生故障,下 沉故障的严重程度可以用如下两个指标衡量:下沉最值和下沉数量,其中: 下沉最值来衡量下沉量,下沉最值I1定义如下 其中MIN( )表示取最小值操作; 下沉数量来衡量下沉影响的槽楔数量,下沉数量定义为满足 条 件的所有槽楔数量之和。 下面结合附图及具体实施例对本发明做进一步详细说明。 实施例1 结合图3,本实施例提供一种直线电机的齿数对N为80,即槽楔数量和气隙数量为 80,则i=1,2,…80表示槽楔或气隙序号,第i个槽楔对应的槽楔值为xi,第i个气隙对应的 气隙值为 如果xi与xi 1的槽楔值出现较大偏差,则发生槽楔缺失故障,如图3所示,第41个槽 楔值x41=26.08,第42个槽楔值发生突变x42=30.56,那么 ABS(x41-x42)=4.48 其中ABS( )表示取绝对值操作,Ht表示电机槽楔板的厚度,在实例中Ht=3mm,α为 槽楔缺失故障阈值系数,实例中按照经验值取α=0.85。那么α·Ht=0.85×3=2.55。 综上明显满足ABS(xi-xi 1)>α·Ht,故通过槽楔值的变化来进行槽楔缺失的故障 判断。 5 CN 111596210 A 说 明 书 4/5 页 实施例2 结合图4,本实施例提供一种直线电机的齿数对N为80,即槽楔数量和气隙数量为 80,则i=1,2,...80表示槽楔或气隙序号,第i个槽楔对应的槽楔值为xi,第i个气隙对应的 气隙值为 如果xi与 的差值与槽深值相比出现较大偏差,则发生槽楔下沉故障,如图4所示, 第39个槽楔值x39=24.36,气隙值 那么至少存在i=39时, 另外Hs表示电机槽深值,在实例中Hs=3mm,β为槽楔缺失故障阈值系数,实例中按 照经验值取β=0.85。那么β·Hs=0.85×3=2.55。 综上明显满足 故通过槽楔值与气隙值的偏差来进行槽楔下沉 的故障判断。 与槽楔缺失通常偶发在单个槽楔不同,槽楔下沉通常为一组槽楔均发生故障,下 沉故障的严重程度可以用如下两个指标衡量:下沉最值和下沉数量,其中下沉最值来衡量 下沉量,下沉数量来衡量下沉影响的槽楔数量。 根据