技术摘要:

本发明公开了一种高效不干胶标签模切排废工艺,包括,根据所需印刷的不干胶标签产品规格,计算分离辊与不干胶原纸在水平方向上的最佳有效剥离角度,以令排废边在该最佳剥离角度下具备最短有效剥离宽度;调整模切排废设备,令分离辊与不干胶原纸在水平方向上的夹角为最 全部

背景技术:

随着电商业务的快速发展,快递物流业务量也随之大增,因此,快递物流单据的使 用量也随之增大。 目前,快递物流单据大量使用不干胶热敏标签,标签为两层纸张结构,面层为打印 信息承载体,底层为隔离不干胶的格拉辛底纸,并且未来适应打印机打印,连续的上下两枚 标签之间面层纸都会有3mm的间隔。同时为了人员在使用中易于将底层揭开并粘贴在物体 上,标签面层纸张会在左右宽度上比标签底层纸各缩小1-2mm,便于人员分离揭开面层和底 层,如图1所示。 为了满足以上设备及人员在使用上的要求,在生产中会通过模切及排废工艺来将 标签面层纸张不需要的部分切开并分离开去除。 然而,在现有的不干胶标签生产模切排废工艺过程中,由于快递物流标签都为长 方形,为了提高效率,生产时通常会在原纸宽度内按照矩阵方式整齐排列之后再进行生产。 在这种形式下排废料所承受的拉力不是一成不变的,排废料所承受的拉力来至于 排废机构终端卷曲机构的卷曲拉力,以及末端排废料从底纸分离时由面层和底层直接的不 干胶所黏力所产生的分离力。 现在所有连续纸张印刷设备上所有的主动或被动的各种功能的辊都是与纸面保 持平行的,这是为了保证纸张在印刷加工受力同步和均匀,保证纸面印刷着色均匀,纸张走 纸稳定。印刷工艺如此,模切排废工艺也如此。因此,在排废料与印刷机同步匀速时:F拉=F 黏,而F黏=k剥离强度x宽度;假设设排废边宽度为a,标签宽度为b,如图2所示,当在位置1 和位置3时,F拉=k剥离强度x(a a a a);当在位置2时,F拉=k剥离强度x(a a a a b b b)。在实际生产中,在位置2排废料长度很短,一般只有3mm,所以在实际高速生产中,在位置 2的时间很短,因此拉力变化是呈现一种脉冲式波动在跳动,生产速度越快,拉力跳动的频 率越快。 其次,生产厂家为了控制成本,所以一般将排废边宽度设置在2-3mm左右,而标签 产品的宽度在75-100mm之间,这就导致F拉在位置1和2时变化非常大,一般位置2时的F拉是 位置1是的10倍以上。 综上所述,在现有不干胶标签生产模切排废工艺下,由于排废边分离的位置的不 同造成F拉值巨大跳动,而且随着生产机速的提升,跳动频率会越来越快,最终造成排废边 材料本身承受不住拉力而绷断,从造成停机。 由于模切排废后的废料不能再生利用,属于浪费的成本,因此在生产过程中生产 厂家会尽可能的将模切排废料压缩到要求的最小规格,一般厂家都会把纵向排废边压缩到 3mm左右,但是排废边宽度降低的同时,也带来了一个问题,随着排废边宽度的降低,所能承 3 CN 111599264 A 说 明 书 2/5 页 受的拉力也降低,从而拉断的几率也大幅上升。特别是生产速度越快,排废料承受的拉力越 大,此问题越明显。在印刷及模切工艺上,很早就已经能够实现200米/分钟以上的生产机 速,但是由于排废效率始终提高不了,导致现在标签印刷模切机生产能力普遍只能达到100 米/分钟左右,并且实际生产中,由于纸张材料等原因,往往能达到80-90米/分钟就已经是 很高效了。 同时,由于快递物流业的高速发展,2019年年快递量已经达到600亿件,而且还在 已每年100亿以上的规模增长,所以快递物流标签需求量巨大,因此如何提高快递物流标签 生产设备的生产能力已经是各厂家的重中之重,而不断的提高加工纸张宽度的同时,排废 料的拉力也越来越大,排废工艺的速度也越来越成为制约大规模生产效率的瓶颈。

技术实现要素:

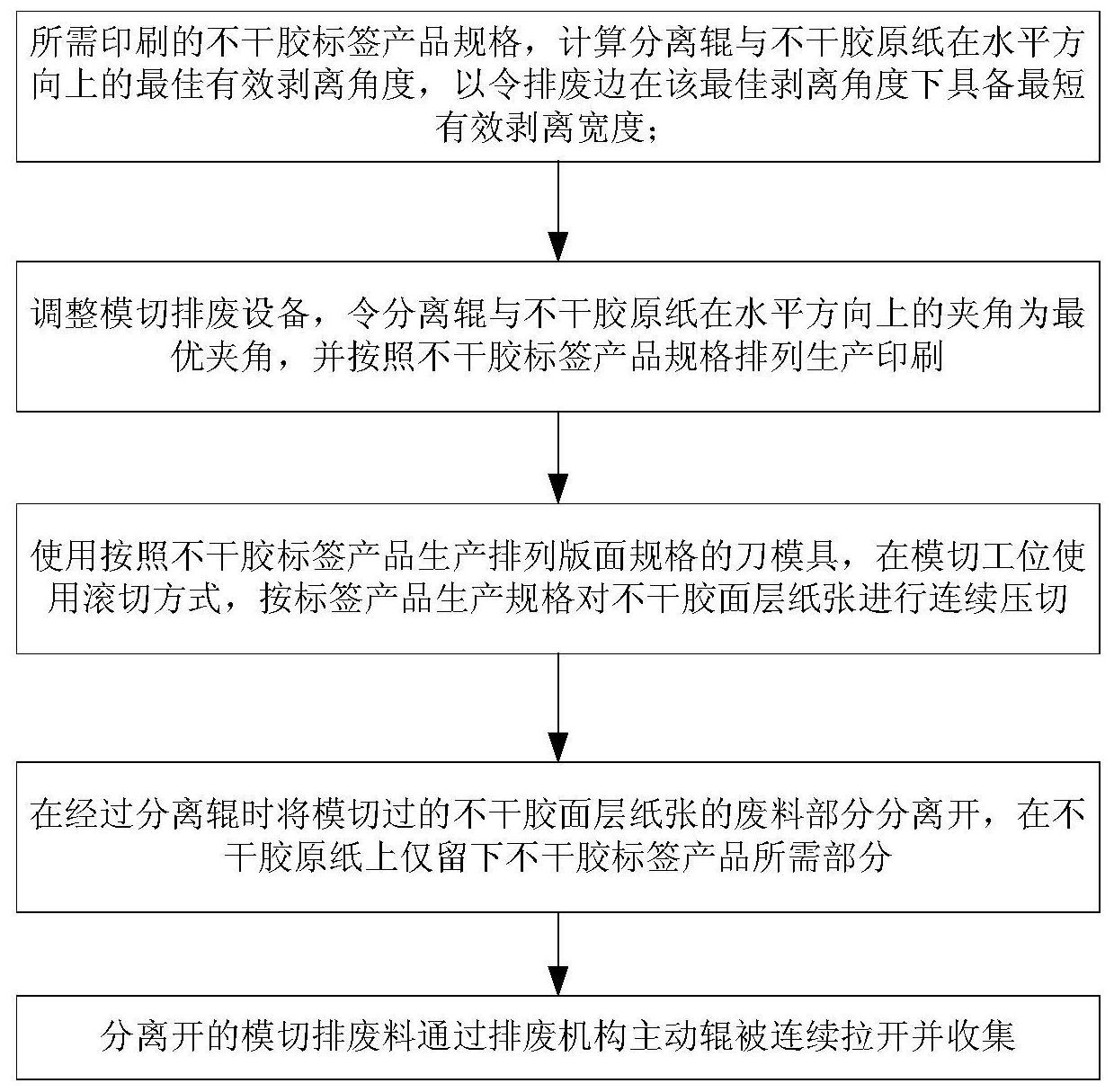

本发明的目的在于提供一种高效不干胶标签模切排废工艺,从而解决现有技术中 存在的前述问题。 为了实现上述目的,本发明采用的技术方案如下: 一种高效不干胶标签模切排废工艺,所述工艺包括如下步骤, S1、根据所需印刷的不干胶标签产品规格,计算分离辊与不干胶原纸在水平方向 上的最佳有效剥离角度,以令排废边在该最佳剥离角度下具备最短有效剥离宽度; S2、调整模切排废设备,令分离辊与不干胶原纸在水平方向上的夹角为最优夹角, 并按照不干胶标签产品规格排列生产印刷; S3、使用按照不干胶标签产品生产排列版面规格的刀模具,在模切工位使用滚切 方式,按标签产品生产规格对不干胶面层纸张进行连续压切; S4、在经过分离辊时将模切过的不干胶面层纸张的废料部分分离开,在不干胶原 纸上仅留下不干胶标签产品所需部分; S5、分离开的模切排废料通过排废机构主动辊被连续拉开并收集。 优选的,当分离辊与不干胶原纸在水平方向上夹角的正切值等于上下两枚标签的 排废间距与不干胶原纸边缘到最近一枚标签的排废间距的比值时,该夹角即为最佳有效剥 离角度, 其中,A为分离辊与不干胶原纸在水平方向上夹角;d为相邻标签之间的横向间隔; a为排废边宽度; 且夹角A要满足的条件为, 其中,L为不干胶原纸宽度。 优选的,所述最佳有效剥离角度的取值范围为5-15度。 优选的,所述不干胶标签产品的生产规格为沿走纸方向长133mm,左右宽78mm,不 干胶标签产品最终尺寸为沿走纸方向的尺寸130mm,左右宽度为76mm;生产中标签与标签之 间排废边尺寸为沿走纸方向长3mm,中间横向宽3mm。 4 CN 111599264 A 说 明 书 3/5 页 优选的,所述排废边与通过分离辊从不干胶原纸上拉开分离的速度与不干胶原纸 的生产运转速度保持同步一致。 优选的,所述排废机构中的所有辊均与所述分离辊在水平方向上保持平行。 本发明的有益效果是:本发明通过利用排废分离辊角度的改变,在没有改变排废 边宽度的前提下,改变剥离时的有效宽度,从而降低排废料所承受的最大拉力,使排废料所 承受的拉力波动更加均匀,排废机构的所有辊保持与分离辊水平平行,保障排废料左右受 力均匀,所承受的拉力被均匀的分摊到整个排废料边上,最大拉力的降低以及波动更加均 匀可以保证排废料被拉断的可能性更低,从而大幅提高模切排废工艺的生产速度和效率。 并且还能够在原有的基础上进一步的降低排废料宽度,节约产品成本。 附图说明 图1是现有的快递物流单据示意图; 图2是现有的标签产品在生产过程中不同位置排废边拉力示意图; 图3是本发明实施例中模切排废工艺的流程示意图; 图4是本发明实施例中分离辊与不干胶原纸之间不同夹角的示意图; 图5是本发明实施例中不同位置夹角的排废边拉力对比示意图。