技术摘要:

本发明公开了一种焊接功能材料的方法及其应用,方法包括以下步骤:去除2个待焊功能材料表面的油杂物和氧化膜,进行表面抛光,清洗待焊功能材料和中间填充材料,干燥,将中间填充材料夹在2个待焊功能材料之间形成三明治结构,用外加热源对三明治结构进行加热,将超声装 全部

背景技术:

随着材料领域和现代工业的发展,各领域对材料、材料性能的要求也日渐严苛,不 仅需要材料具有高强度、低损耗,还要有长寿命等特点。但工业设备在运转中,产生的振动, 不仅影响机械各部件的使用寿命,还降低了机械产品的质量、仪器仪表等的精度和可靠性。 例如,飞机在长期使用过程中,由于振动的影响,常出现方向舵、机尾罩萌生裂纹、空速管断 裂、座舱噪音等问题,影响使用的可靠性和寿命,飞机和舰船上的各种仪器仪表也常因振动 发生故障。此外,噪声和振动还能污染环境,损害人体健康。因此,如何通过减少振动、降低 噪声,来实现对环境的保护、减少零部件的早期破坏,已成为人们逐渐关注的问题。 传统金属除灰口铸铁外,很少有减振的材料,而阻尼合金也叫做减振合金,是一种 减震降噪的功能材料,具有高效的内耗性能,能快速实现振动能与热能的转换,振动迅速衰 减。 阻尼合金等功能材料,具有结构材料的机械强度、高减振能力,在减振降噪设计中 受到越来越多的重视。目前,功能材料已用于制造齿轮的齿轮辐、镶板、嵌环、凿岩机机杆、 发电机机罩、铁轨和车轮、船舶螺旋桨叶片、火箭发射控制台及精密仪器等,未来将更广泛 地应用于机械、通迅、汽车、船舶、航天等领域。 然而,功能材料塑韧性较差,焊接时容易形成冷裂纹,热影响区晶粒易长大引起接 头脆化,易出现夹渣和气孔。常见的功能材料的焊接有钨极氩弧焊、扩散焊,钨极氩弧焊熔 深浅、熔敷系数小、生产率低、电流承载率差、生产成本高;扩散焊需真空环境、焊接时间长、 生产受限、成本高、效率低。由于上述条件的限制,需考虑一种能实现正常大气环境下,解决 功能材料因塑韧性差等导致的焊接问题,高效、低成本、可靠、稳定的焊接方法。

技术实现要素:

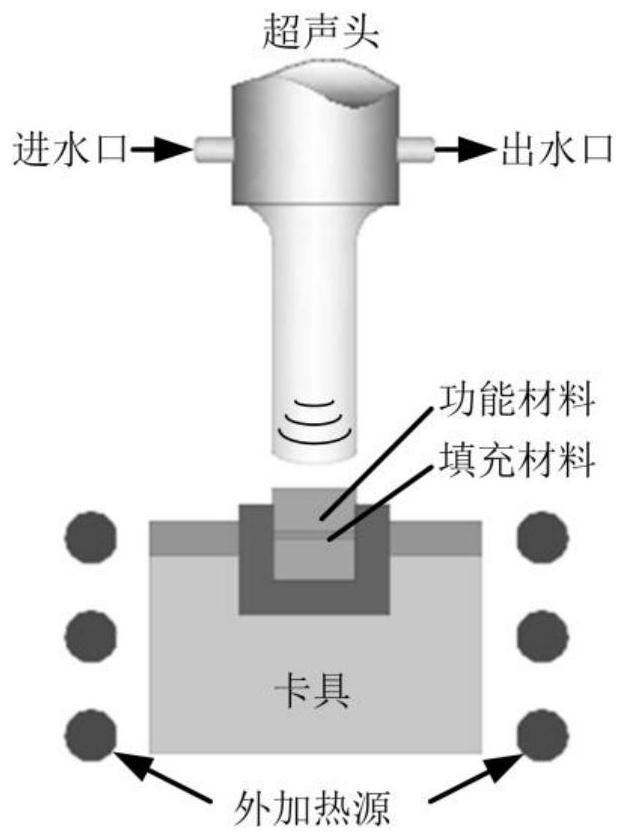

针对现有技术的不足,本发明的目的在于提供一种焊接功能材料的方法。 本发明的目的是通过下述技术方案予以实现的。 一种焊接功能材料的方法,包括以下步骤: 步骤1,去除2个待焊功能材料表面的油杂物和氧化膜,进行表面抛光,清洗待焊功 能材料和中间填充材料,清洗后干燥,其中,所述中间填充材料的形状为厚度为0.01~1mm 的片体,材质为Al、Zn、Zn-xAl或Sn-yZn,x=0-70,y=0-80;所述待焊功能材料为 Al40SiC0.5(C)n0.25石墨烯、Al-zSiC晶须、Al-aSiC颗粒、Zn-bAl、CumAlnMn或CupAlqNi,其 中,z=0-80,a=0-50,b=0-70,m=0-40,n=0-30,p=0-40,q=0-20; 在所述步骤1中,所述清洗为浸入丙酮中进行超声。 步骤2,将所述中间填充材料夹在所述2个待焊功能材料之间形成三明治结构,用 3 CN 111604579 A 说 明 书 2/6 页 外加热源对所述三明治结构进行加热,同时将超声装置的超声头按压在1个待焊功能材料 上朝向另1个待焊功能材料施加压力且使所述超声装置进行超声直至形成焊缝,关闭超声 装置并停止外加热源加热,待所述三明治结构冷却至室温20~25℃后将超声装置的超声头 从待焊功能材料上移开,完成焊接,其中,当所述超声头按压在1个待焊功能材料上朝向另1 个待焊功能材料施加压力时,所述中间填充材料承受的压强为0.01~1MPa;所述超声的超 声波的频率为20~100kHz,超声波的振幅为1~20μm。 在所述步骤2中,焊接在空气环境中进行。 在所述步骤2中,焊接在一个标准大气压下进行。 在所述步骤2中,所述加热的温度如下: 当所述中间填充材料的材质为Al时,加热的温度为320~640℃; 当所述中间填充材料的材质为Zn时,加热的温度为140~510℃; 当所述中间填充材料的材质为Zn-xAl时,加热的温度为140~510℃; 当所述中间填充材料的材质为Sn-yZn时,加热的温度为140~640℃。 在所述步骤2中,所述外加热源为感应加热线圈、电阻丝、电弧、激光、电子束、热传 导或热辐射。 在上述技术方案中,所述外加热源的温度小于待焊功能材料的熔点。 在上述技术方案中,Al40SiC0.5(C)n0.25石墨烯的熔点为660℃,Al-zSiC晶须的 熔点为660℃,Al-aSiC颗粒的熔点为660℃,Zn-bAl的熔点为419.5℃,CumAlnMn的熔点为 1083℃,CupAlqNi的熔点为1083℃。 上述方法在缩短焊接时间中的应用。 焊接最短时间为5s,最长为25s。 上述方法在提高焊接接头强度中的应用。 上述方法在提高焊接接头阻尼性能中的应用。 上述方法在提高焊接接头导热性能中的应用。 本发明的有益效果如下: 在超声过程中,外加热源加热温度远小于待焊功能材料熔点,在超声振动、压力、 摩擦作用下,快速破坏中间填充材料与待焊功能材料接触表面的氧化膜,新鲜金属与中间 填充材料接触,产生扩散,发生冶金反应,形成液相;超声空化、声流搅拌效应,增加功能材 料表面润湿性,实现了功能材料的可靠焊接。焊缝饱满,缺陷少,组织均匀,组成相多样,不 破坏焊接母材,焊后母材外形尺寸保存完整。避免了待焊功能材料塑韧性差,焊缝易脆化等 焊接问题,使焊缝具有减振,减噪的阻尼性能。对于导热性能好的材料,焊接接头也具有良 好的导热性。 附图说明 图1为声-热耦合形成复合焊缝的功能材料焊接示意图; 图2为Al40SiC0.5(C)n0.25石墨烯功能材料与纯Zn箔经声-热耦合调控焊接后形 成的焊缝微观结构图。 图3为Al-40SiC晶须功能材料与Zn-5Al箔经声-热耦合调控焊接后形成的焊缝微 观结构图。 4 CN 111604579 A 说 明 书 3/6 页 图4为Al-35SiC颗粒功能材料与Zn-2Al箔经声-热耦合调控焊接后形成的焊缝微 观结构图。 图5为Zn-22Al功能材料与纯Al箔经声-热耦合调控焊接后形成的焊缝微观结构 图。 图6为Cu25Al15Mn功能材料与纯Zn箔经声-热耦合调控焊接后形成的焊缝微观结 构图。 图7为Cu18Al10Ni功能材料与Sn-9Zn箔经声-热耦合调控焊接后形成的焊缝微观 结构图。