技术摘要:

本发明涉及一种化工领域,尤其涉及一种硫化压缩烘干装置。本发明要解决的技术问题是提供一种硫化压缩烘干装置。一种硫化压缩烘干装置,包括安装固定架,控制开关,第一电机,第一传送带组,溜板,硫粉分离机构,压插烘干机构和真空流动机构;安装固定架左端底部与控制 全部

背景技术:

硫在化工加工过程中承担主要角色,主用于橡胶硫化等领域,其单质可容与水,形 成有毒气体硫化氢,并生生成酸化物质,其粉末溶于水后进入呼吸道对人体造成严重的机 体损伤。 综上,目前需要研发一种对加工车间的硫进行烘干处理,防止升华的硫与空气中 的水反应从而进行人的呼吸道粘膜,对车间内的操作员造成生理损伤,同时对松散的粉末 进行收集,并使用再加工的方式,对粉末重新聚合,减少有害物质的留存问题的硫化压缩烘 干装置,来克服现有技术中在硫的加工过程中无法满足加工所需的无粉尘漂浮的需求,同 时硫粉漂浮易溶于空气中的水蒸气,形成酸化物,同时易进入人体,造成严重的机体损伤的 缺点。

技术实现要素:

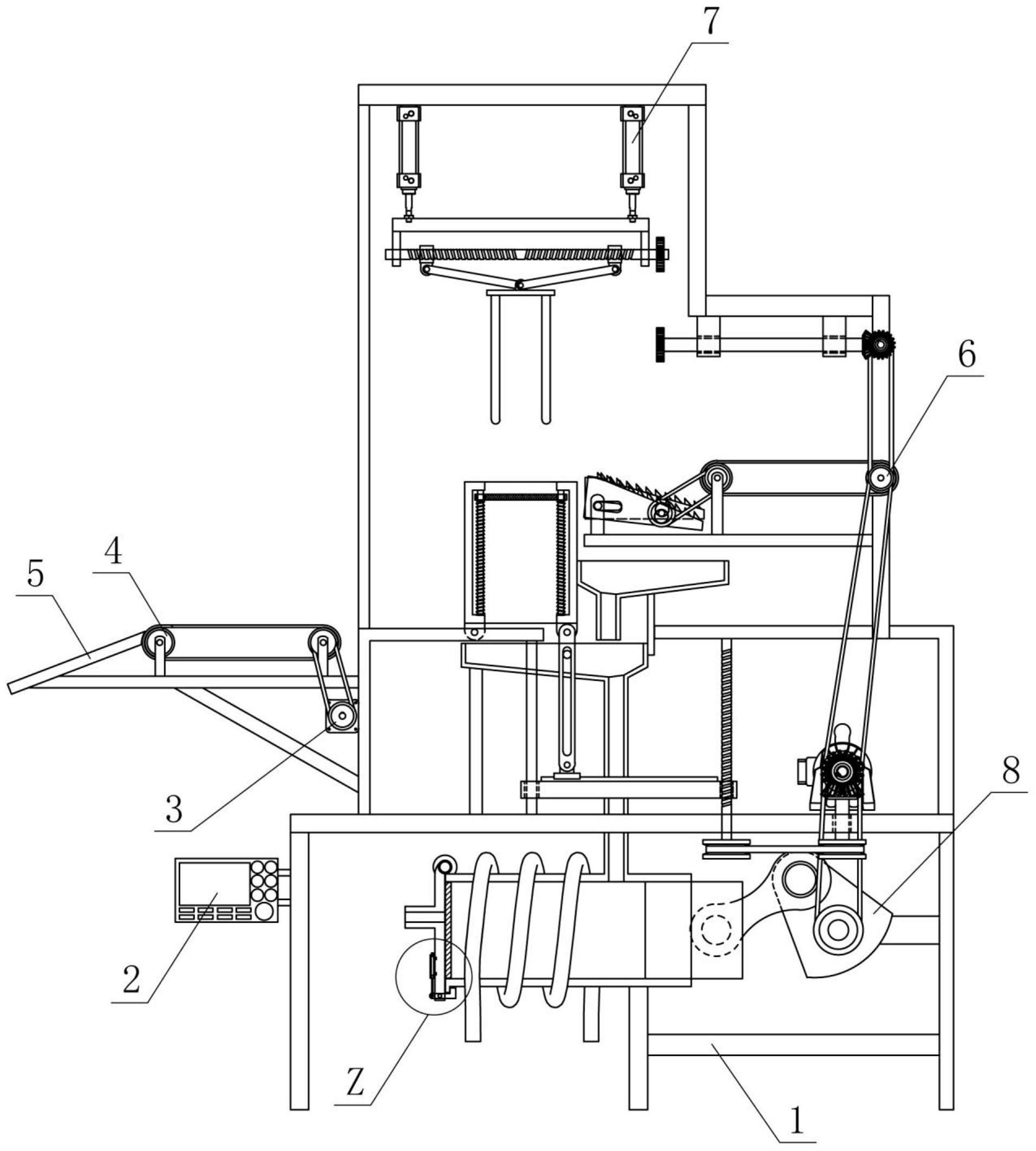

本发明为了克服现有技术中在硫的加工过程中无法满足加工所需的无粉尘漂浮 的需求,同时硫粉漂浮易溶于空气中的水蒸气,形成酸化物,同时易进入人体,造成严重的 机体损伤的缺点,本发明要解决的技术问题是提供一种硫化压缩烘干装置。 本发明由以下具体技术手段所达成: 一种硫化压缩烘干装置,包括安装固定架,控制开关,第一电机,第一传送带组,溜 板,硫粉分离机构,压插烘干机构和真空流动机构;安装固定架左端底部与控制开关进行螺 栓连接;安装固定架左端中底部与第一电机进行螺栓连接;安装固定架左端中部设置有第 一传送带组,并且第一传送带组底端右部通过皮带与第一电机相连接;安装固定架内中部 设置有硫粉分离机构;安装固定架内顶端设置有压插烘干机构并且底端通过皮带与硫粉分 离机构相连接;安装固定架内底部设置有真空流动机构,并且真空流动机构顶端右部通过 皮带与真空流动机构相连接;第一传送带组左端顶部设置有溜板。 优选地,硫粉分离机构包括第二传送带组,第一传动轮,第二传动轮,第一曲杆,镰 型漏粉板,第一限位销,烘干舱,第一弹簧杆,第二弹簧杆,网板,第一传动杆,第二限位销, 滑轨,升降板,第一丝杆,第三传动轮,光杆,第四传动轮,第一锥齿轮和第八传动轮;第二传 送带组前端左中部与第一传动轮进行传动连接;第二传送带组前端右中部与第八传动轮进 行插接;第一传动轮左底部通过皮带与第二传动轮进行传动连接;第二传动轮后端中部与 第一曲杆进行插接;第一曲杆外表面中部与镰型漏粉板进行转动连接;镰型漏粉板内左底 部与第一限位销进行滑动连接;镰型漏粉板左端设置有烘干舱;烘干舱内顶端左部和内底 端左部均与第一弹簧杆进行焊接;烘干舱内顶端右部和内底端右部均与第二弹簧杆进行焊 接;烘干舱底端右部与第一传动杆进行传动连接;第一弹簧杆外表面顶部与网板进行滑动 连接,并且与网板内右部与第二弹簧杆相连接;第一传动杆内顶部与第二限位销进行滑动 4 CN 111550979 A 说 明 书 2/7 页 连接;第一传动杆底端与滑轨进行滑动连接;滑轨底端与升降板进行焊接;升降板内右部与 第一丝杆进行转动连接;升降板内左部与光杆进行滑动连接;第一丝杆底端与第三传动轮 进行插接;第三传动轮右端通过皮带与第四传动轮进行传动连接;第四传动轮顶端中部与 第一锥齿轮进行插接;第一限位销前端中部与安装固定架相连接;烘干舱底端左部与进行 转动连接;第一锥齿轮顶端后部与真空流动机构相连接;第八传动轮顶端通过皮带与压插 烘干机构相连接;第八传动轮底端通过皮带与真空流动机构相连接。 优选地,压插烘干机构包括第五传动轮,第二锥齿轮,第三锥齿轮,第一直齿轮,第 二直齿轮,第二丝杆,第一安装架,第一电动推杆,第二电动推杆,第二传动杆,第三传动杆 和加热棒;第五传动轮前端中部与第二锥齿轮进行插接;第二锥齿轮前端左部与第三锥齿 轮进行啮合;第三锥齿轮左端中部通过圆杆与第一直齿轮进行插接;第一直齿轮顶端设置 有第二直齿轮;第二直齿轮左端中部与第二丝杆进行插接;第二丝杆外表面左部和外表面 右部均与第一安装架进行转动连接;第二丝杆外表面右上部通过转动座与第二传动杆进行 传动连接;第二丝杆外表面左部通过转动座与第三传动杆进行传动连接;第一安装架顶端 右部与第一电动推杆进行螺栓连接;第一安装架顶端左部与第二电动推杆进行螺栓连接; 第二传动杆底端左部与加热棒进行铰接,并且加热棒顶端中后部与第三传动杆相连接;第 五传动轮后端中部与安装架相连接;第五传动轮底端通过皮带与第八传动轮相连接;第一 电动推杆顶端与安装架相连接;第二电动推杆顶端与安装架相连接。 优选地,真空流动机构包括第二电机,第六传动轮,第四锥齿轮,第七传动轮,第二 曲杆,第四传动杆,活塞,真空压力舱,加热管,舱门,抽真空管和第三电动推杆,锁紧卡扣, 第一硫粉收集斗和第二硫粉收集斗;第二电机前端中部与第六传动轮进行插接;第六传动 轮前端中部与第四锥齿轮进行插接;第六传动轮底端通过皮带与第七传动轮进行传动连 接;第七传动轮后端中部与第二曲杆进行插接;第二曲杆外表面左顶部与第四传动杆进行 传动连接;第四传动杆左底部与活塞进行传动连接;活塞外表面与真空压力舱进行套接;真 空压力舱外表面与加热管进行套接;真空压力舱左端顶部与舱门进行转动连接;真空压力 舱顶端右中部与第一硫粉收集斗进行插接;舱门左端中部与抽真空管进行插接;舱门左端 底部与第三电动推杆进行螺栓连接;第三电动推杆内底端锁紧卡扣进行转动连接,并且锁 紧卡扣顶端左部与第三电动推杆相连接;第一硫粉收集斗顶端设置有第二硫粉收集斗;第 二电机底端与安装架相连接;第六传动轮顶端右部通过皮带与第八传动轮相连接;第四锥 齿轮前端底部与第一锥齿轮相连接;第二曲杆后端右下部与安装架相连接。 优选地,镰型漏粉板设置有多组,并且每组居设置为相同的锯齿状结构。 优选地,烘干舱设置为顶底相通的圆桶结构。 优选地,真空压力舱底端左部设置有卡槽块。 优选地,第一硫粉收集斗和第二硫粉收集斗内底部均设置为锥形底板。 与现有技术相比,本发明具有如下有益效果: 为解决现有技术中在硫的加工过程中无法满足加工所需的无粉尘漂浮的需求,同 时硫粉漂浮易溶于空气中的水蒸气,形成酸化物,同时易进入人体,造成严重的机体损伤问 题,设计了硫粉分离机构、压插烘干机构和真空流动机构,通过硫粉分离机构对硫进行搓动 运料,使其中的硫粉下落同时,将较大固体硫易脱落的边缘打落,并进行收集,然后使用压 插烘干机构插入硫粉分离机构内对剩余的固体硫进行加热烘干处理,然后将较大固体硫转 5 CN 111550979 A 说 明 书 3/7 页 移,并使用第一传送带组移动,然后使用溜板溜出收集,抖落的粉末和小的固体使用真空流 动机构进行收集,然后通过加热使硫在真空环境下气化,并通过持续升温提供气体的流动 性,然后通过再使用降温处理,使气化的硫固化,并使用加压,将硫进行压缩,使其重新生成 较大的固体硫,从而达到了对加工车间的硫进行烘干处理,防止升华的硫与空气中的水反 应从而进行人的呼吸道粘膜,对车间内的操作员造成生理损伤,同时对松散的粉末进行收 集,并使用再加工的方式,对粉末重新聚合,减少有害物质的留存问题效果。 附图说明 图1为本发明的结构示意图; 图2为本发明的硫粉分离机构结构示意图; 图3为本发明的压插烘干机构结构示意图; 图4为本发明的真空流动机构结构示意图; 图5为本发明的Z区放大图。 附图中的标记为:1-安装固定架,2-控制开关,3-第一电机,4-第一传送带组,5-溜 板,6-硫粉分离机构,7-压插烘干机构,8-真空流动机构,601-第二传送带组,602-第一传动 轮,603-第二传动轮,604-第一曲杆,605-镰型漏粉板,606-第一限位销,607-烘干舱,608- 第一弹簧杆,609-第二弹簧杆,6010-网板,6011-第一传动杆,6012-第二限位销,6013-滑 轨,6014-升降板,6015-第一丝杆,6016-第三传动轮,6017-光杆,6018-第四传动轮,6019- 第一锥齿轮,6020-第八传动轮,701-第五传动轮,702-第二锥齿轮,703-第三锥齿轮,704- 第一直齿轮,705-第二直齿轮,706-第二丝杆,707-第一安装架,708-第一电动推杆,709-第 二电动推杆,7010-第二传动杆,7011-第三传动杆,7012-加热棒,801-第二电机,802-第六 传动轮,803-第四锥齿轮,804-第七传动轮,805-第二曲杆,806-第四传动杆,807-活塞, 808-真空压力舱,809-加热管,8010-舱门,8011-抽真空管,8012-第三电动推杆,8013-锁紧 卡扣,8014-第一硫粉收集斗,8015-第二硫粉收集斗。