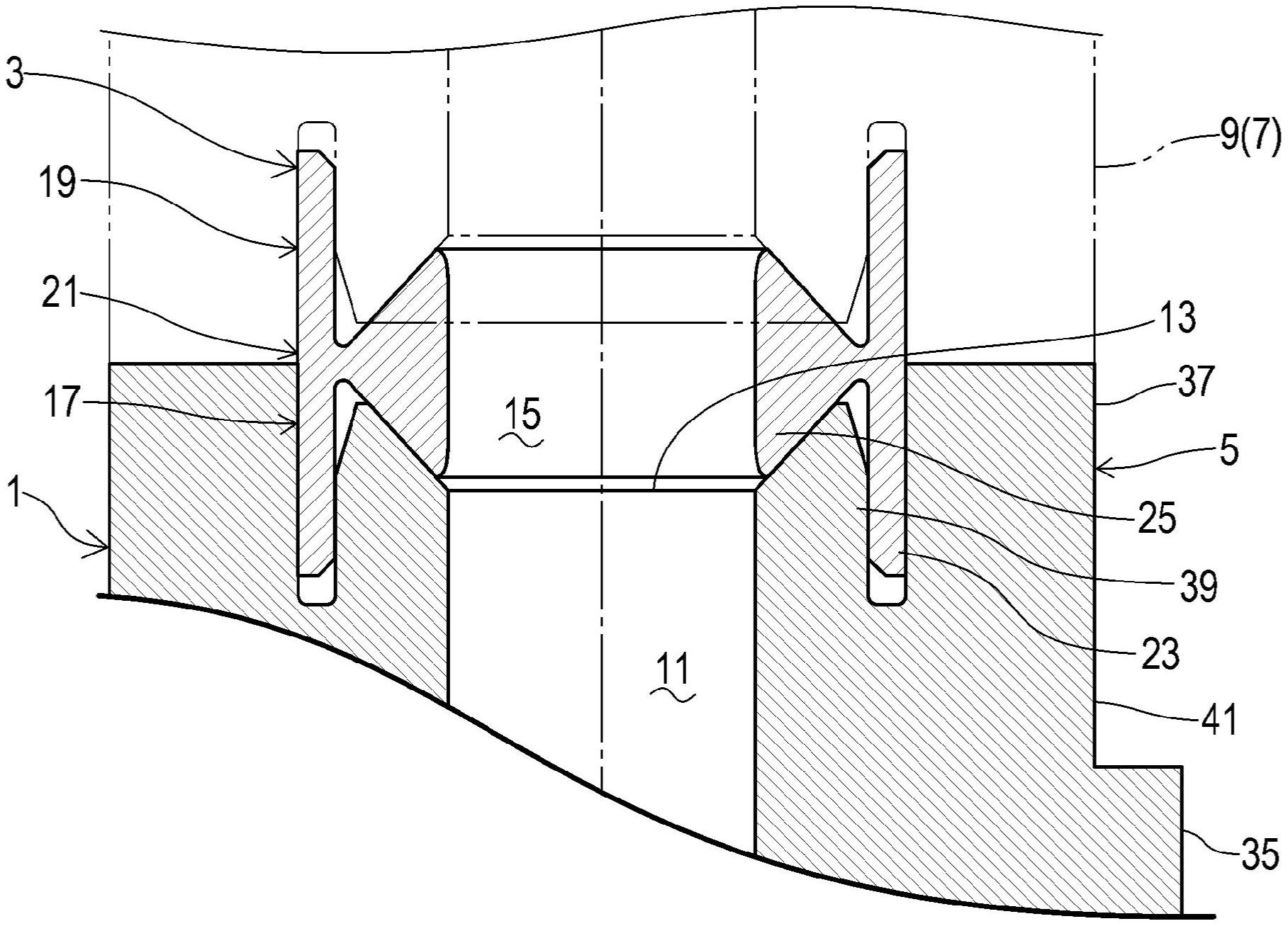

技术摘要:

向块体安装密封垫的安装结构包括具有流体流路(11)的块体(1)、以及包围流体流路(11)的开口部(13)的筒状的密封垫(3)。并且,块体(1)具有设置于流体流路(11)的开口部(13)的径向外侧的树脂制的筒状内壁部(37)、以及设置于所述筒状内壁部(39)的径向外侧的树脂制的筒状外壁部 全部

背景技术:

以往,例如专利文献1所记载的那样,已知一种利用粘合剂在基材上安装密封垫的 安装结构。 现有技术文献 专利文献 专利文献1:日本特开2017-25992号公报

技术实现要素:

发明要解决的问题 作为向在内部形成有供流体流动的流体流路的块体(block)安装密封垫的安装结 构,已知有如下安装结构:通过将筒状的密封垫的轴向一侧部压入块体中的流体流路的开 口部的周围附近的槽部,使所述密封垫安装于所述块体。 关于上述安装结构,在通过使用了模具的树脂成形来制造所述块体的情况下,存 在所述压入部分未加工成能够顺畅地容纳所述密封垫的轴向一侧部的凹形状的情况。 具体而言,相对于形成为截面为正圆筒形状的密封垫的轴向一侧部,存在块体侧 的压入部分未加工成能够顺畅地容纳该轴向一侧部的截面为正圆筒形状(大致加工成截面 为椭圆形状)的情况。 其原因主要是由于在所述压入部分的树脂成形时产生的树脂材料的收缩(所谓缩 痕)所引起的。并且,在此情况下,通过将所述密封垫的轴向一侧部强制地压入所述压入部 分,能够使所述块体与其他块体等连接。 但是,由于所述块体侧与所述密封垫侧的形状不同,导致在被压入所述压入部分 的所述密封垫的轴向一侧部产生了与所述压入部分无法充分紧贴的部分,从而在两者的压 入区域产生了密封性差的部位,由此,可能无法获得高的密封性能。 本发明鉴于这样的问题而提出,其目的在于,提高密封垫安装于块体时的密封性 能。 解决问题的技术方案 本发明的第一观点的向块体安装密封垫的安装结构包括具有流体流路的块体、以 及包围所述流体流路的开口部的筒状的密封垫。所述块体具有设置于所述流体流路的开口 部的径向外侧的树脂制的筒状内壁部、以及设置于所述筒状内壁部的径向外侧的树脂制的 筒状外壁部。所述筒状内壁部和所述筒状外壁部构成为,所述密封垫的轴向一侧部被压入 所述筒状内壁部和所述筒状外壁部之间,并且构成为能够分别在径向上弹性变形。 根据上述结构,能够将所述密封垫的轴向一侧部压入所述筒状内壁部和所述筒状 外壁部之间,从而将所述密封垫安装于所述块体。并且,在该压入时,通过所述密封垫的轴 4 CN 111587333 A 说 明 书 2/11 页 向一侧部能够使所述筒状内壁部和所述筒状外壁部中的至少一方在径向上弹性变形。因 此,能够提高将所述密封垫的轴向一侧部压入彼此之间的所述块体的所述筒状内壁部和所 述筒状外壁部相对于所述密封垫的轴向一侧部的追随性。因此,在压入所述密封垫的轴向 一侧部之后,能够使所述密封垫的轴向一侧部与所述块体的筒状内壁部和筒状外壁部中的 至少一方在大致周向整个区域以大致均匀的力压接。因此,能够在将所述密封垫安装于所 述块体时发挥密封性能,并且能够提高其密封性能。 所述筒状内壁部的厚度可以小于所述筒状外壁部的厚度。所述筒状内壁部的厚度 可以在0.72mm~6mm的范围内。在将所述筒状内壁部的径向的厚度设为f,将所述筒状外壁 部的径向的厚度设为b的情况下,所述筒状外壁部的厚度和所述筒状内壁部的厚度可以分 别在由以下的公式(1)和公式(2)规定的范围内。 (1)b=2.41×f 0.24 (2)b=1.45×f 0.14 所述筒状内壁部的厚度可以在0.72mm~6mm的范围内,所述筒状外壁部的厚度可 以在1.24mm~14.6mm的范围内。所述筒状内壁部和所述筒状外壁部可以从与各自的轴向正 交的基准面向相同方向突出。所述筒状内壁部相对于所述基准面的突出长度可以在1.76mm ~13.2mm的范围内,所述筒状外壁部相对于所述基准面的突出长度可以在1.8mm~12.4mm 的范围内。 本发明的第二观点的向块体安装密封垫的安装结构包括具有流体流路的块体、以 及包围所述流体流路的开口部的密封垫。所述块体具有树脂制的筒状壁部,所述筒状壁部 在所述流体流路的开口部的径向上设置于所述开口部和所述密封垫的轴向一侧部的外侧。 所述筒状壁部构成为,所述密封垫的轴向一侧部被压入所述筒状壁部的内侧,并且构成为 能够在所述筒状壁部的径向上弹性变形。 根据上述结构,能够将所述密封垫的轴向一侧部压入所述块体的筒状壁部内,从 而将所述密封垫安装于所述块体。并且,在该压入时,通过所述密封垫的轴向一侧部能够使 所述筒状壁部在径向上弹性变形。因此,能够提高将所述密封垫的轴向一侧部压入的所述 块体的筒状壁部相对于所述密封垫的轴向一侧部的追随性。因此,在压入所述密封垫的轴 向一侧部之后,能够使所述密封垫的轴向一侧部与所述块体的筒状壁部在大致周向整个区 域以大致均匀的力压接。由此,能够在将所述密封垫安装于所述块体时发挥密封性能,并且 能够提高其密封性能。 所述筒状壁部的厚度可以在1.24mm~14.6mm的范围内。所述筒状壁部的轴向长度 可以在1.8mm~12.4mm的范围内。所述筒状壁部的内径可以在5mm~60mm的范围内。在将所 述筒状壁部的内径设为a,将所述筒状壁部的厚度设为b的情况下,所述筒状壁部的内径和 所述筒状壁部的径向的厚度可以分别在由以下的公式(3)和公式(4)规定的范围内。 (3)b=0.17×a 4.4 (4)b=0.08×a 0.84 所述筒状壁部的内径可以在5mm~60mm的范围内。在将所述筒状壁部的内径设为 a,将所述筒状壁部的轴向长度设为c的情况下,所述筒状壁部的内径和所述筒状壁部的轴 向长度可以分别在由以下的公式(5)和公式(6)规定的范围内。 (5)c=0.17×a 2.2 5 CN 111587333 A 说 明 书 3/11 页 (6)c=0.1×a 1.3 所述筒状壁部可以由弹性模量为200MPa~3200MPa的材料构成。 本发明的第三观点的向块体安装密封垫的安装结构包括具有流体流路的块体、以 及包围所述流体流路的开口部的筒状的密封垫。所述块体具有树脂制的筒状壁部,所述筒 状壁部在所述流体流路的开口部的径向上设置于所述开口部的外侧且设置于所述密封垫 的轴向一侧部的内侧。所述筒状壁部构成为其至少一部分被压入所述密封垫的轴向一侧部 内,并且构成为能够在径向上弹性变形。 根据上述结构,能够将所述密封垫的轴向一侧部压入所述块体的筒状壁部内,从 而将所述密封垫安装于所述块体。并且,在该压入时,通过所述密封垫的轴向一侧部能够使 所述筒状壁部在径向上弹性变形。因此,能够提高被压入所述密封垫的轴向一侧部的所述 块体的筒状壁部的至少一部分相对于所述密封垫的轴向一侧部的追随性。因此,在压入所 述块体的筒状壁部的至少一部分之后,能够使所述密封垫的轴向一侧部与所述块体的筒状 壁部的至少一部分在大致周向整个区域以大致均匀的力压接。由此,能够在将所述密封垫 安装于所述块体时发挥密封性能,并且能够提高其密封性能。 所述筒状壁部的厚度可以在0.72mm~6mm的范围内。所述筒状壁部的轴向长度可 以在1.76mm~13.2mm的范围内。所述筒状壁部的内径可以在2mm~50mm的范围内。在将所述 筒状壁部的内径设为e,将所述筒状壁部的厚度设为f的情况下,所述筒状壁部的内径和所 述筒状壁部的径向的厚度可以分别在由以下的公式(7)和公式(8)规定的范围内。 (7)f=0.10×e 1.0 (8)f=0.06×e 0.6 所述筒状壁部的内径可以在2mm~50mm的范围内。在将所述筒状壁部的内径设为 e,将所述筒状壁部的轴向长度设为g的情况下,所述筒状壁部的内径和所述筒状壁部的轴 向长度可以分别在由以下的公式(9)和公式(10)规定的范围内。 (9)g=0.21×e 2.7 (10)g=0.13×e 1.5 所述筒状壁部可以由弹性模量为200MPa~3200MPa的材料构成。 发明效果 根据本发明,能够提高密封垫安装于块体时的密封性能。 附图说明 图1是表示本发明的一实施方式的向块体安装密封垫的安装结构的剖视图。 图2是图1的局部放大图。 图3是从轴向观察图1中的块体的筒状壁部的图。 图4是沿图3的I-I线的向视剖视图。 图5是图4的局部放大图。 图6是表示图1中的块体的筒状壁部与密封垫的轴向一侧部之间的关系的第一例 的剖视图。 图7是表示图1中的块体的筒状壁部的筒状外壁部的内径与厚度之间的关系的图。 图8是表示图1中的块体的筒状壁部的筒状外壁部的内径与轴向长度之间的关系 6 CN 111587333 A 说 明 书 4/11 页 的图。 图9是表示图1中的块体的筒状壁部的筒状内壁部的内径与厚度之间的关系的图。 图10是表示图1中的块体的筒状壁部的筒状内壁部的内径与轴向长度之间的关系 的图。 图11是表示图1中的块体的筒状壁部的筒状外壁部的厚度与筒状内壁部的厚度之 间的关系的图。 图12是表示图1中的块体的筒状壁部与密封垫的轴向一侧部之间的关系的第二例 的剖视图。 图13是表示图1中的块体的筒状壁部与密封垫的轴向一侧部之间的关系的第三例 的剖视图。 图14是表示图1中的块体的筒状壁部与密封垫的轴向一侧部之间的关系的第四例 的剖视图。 图15是表示图1中的块体的筒状壁部与密封垫的轴向一侧部之间的关系的第五例 的剖视图。 图16是表示图6中的块体的筒状壁部与密封垫的轴向一侧部之间的关系的第六例 的剖视图。 图17是表示图7中的块体的筒状壁部与密封垫的轴向一侧部之间的关系的第七例 的剖视图。