技术摘要:

本发明属于有机硅高分子化合物技术领域,具体的说是一种多羧基改性硅油及其制备方法,包括釜体和密封盖;所述釜体与密封盖之间通过螺栓密封连接;所述密封盖顶部安装有电动机;所述电动机输出轴贯穿密封盖并固连有转动轴;所述转动轴延伸至釜体内腔底部设计;所述转动 全部

背景技术:

现有技术中常使用丙烯酸乙酯和甲基二氧硅烷通过氧化亚铜颗粒和四甲基乙二 胺催化加成进而制备羧基硅油的前置物,丙烯酸乙酯和甲基二氯硅烷在氧化亚铜和四甲基 乙二胺的催化作用下可以迅速进行反应,进而释放出大量的热量,使溶液温度急速升温,溶 液升温易使液态催化剂四甲基乙二胺蒸发,进而使催化剂含量减少,使反应进行速率减慢, 现有技术中为了提升反应速率,多采用水浴降温的方式在加快反应产物的滴加速率的同时 使反应釜内温度维持在一定的范围内,进而减少反应所需要的时间,但是由于水浴降温具 有一定的延迟性和不稳定性,因此在进行反应时常需要人工随时调控滴加速率进而维持溶 液反应温度,人工调节滴加速率一方面温度调节不够准确、无法准确地根据溶液温度进行 调控,同时人工调节具备一定的延迟性,对于溶液温度调控不够及时,易使温度变化范围较 大,进而使反应进行速率较低。 中国专利发布的一种反应釜的物料滴加装置,专利号:201310080207,包括物料储 蓄罐及设于物料储蓄罐底部的出料口和顶部的物料进口,在出料口上安装有连接管道,出 料口通过连接管道连接反应釜的进料口,所述反应釜的进料口和储蓄罐底部的出料口一侧 的连接管道上各安装有控制阀门,所述连接管道的中部设有观察装置,所述物料储蓄罐设 于支撑架上,支撑架的高度值大于等于反应釜的进料口与地面间的高度值,该发明利用位 差来控制原料的传输速度和原料的传输量,从而达到更加准确的添加原料,但是该装置在 控制滴加速度的同时不能实时监测反应液温度,并根据反应液温度实时调控滴加速率,其 自动调节性能较差。 鉴于此,本发明研制一种一种多羧基改性硅油及其制备方法,以及配套使用的可 自主调节滴液速率的反应釜,用于解决上述技术问题。

技术实现要素:

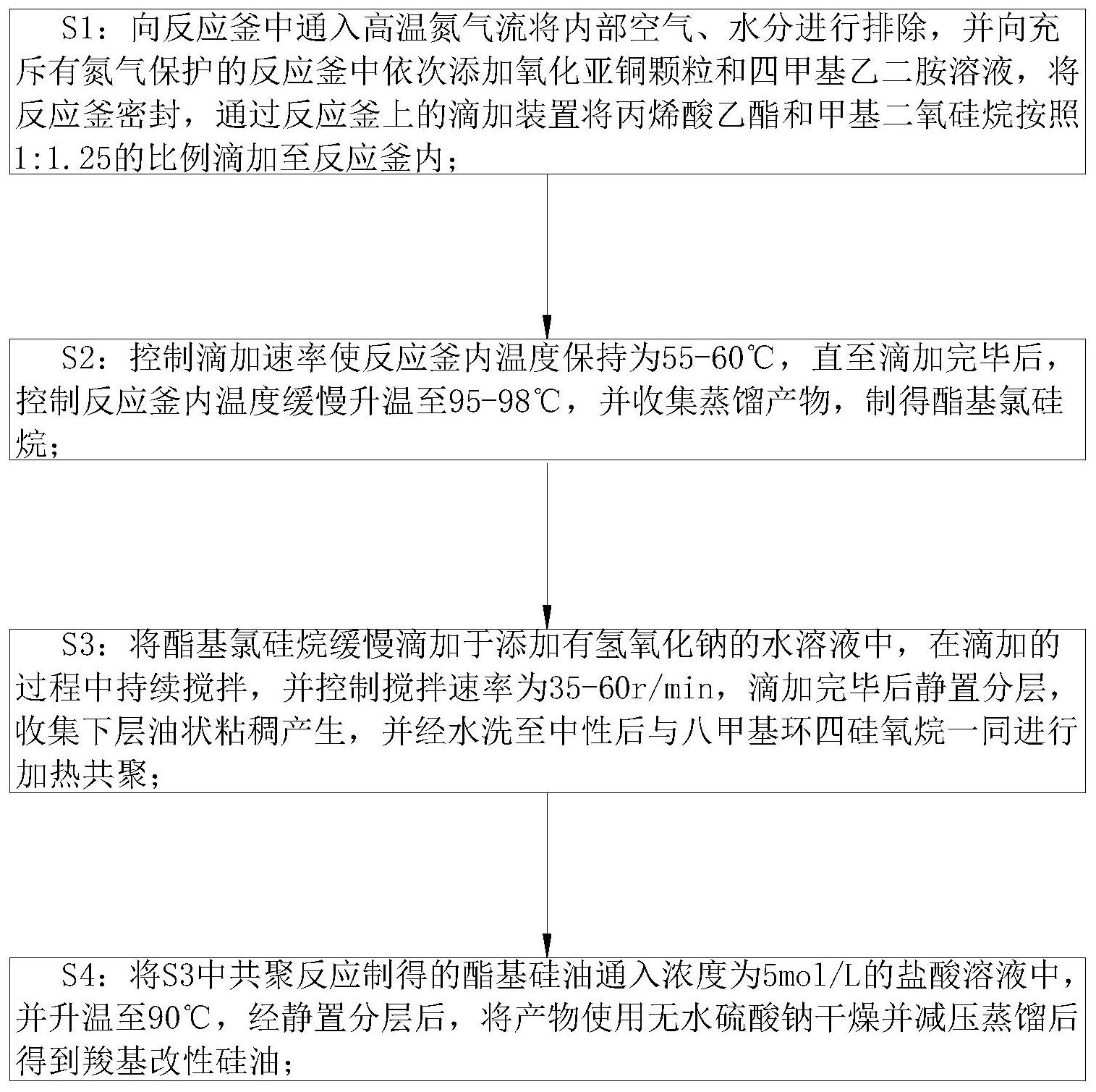

为了弥补现有技术的不足,解决现有技术中反应釜滴加装置不能实时监测反应液 温度,并根据反应液温度实时调控滴加速率,自动调节性能较差的问题,本发明提出的一种 多羧基改性硅油及其制备方法。 本发明解决其技术问题所采用的技术方案是:本发明所述的一种多羧基改性硅油 的制备方法,该多羧基改性硅油的制备方法包括以下步骤: S1:向反应釜中通入高温氮气流将内部空气、水分进行排除,并向充斥有氮气保护 的反应釜中依次添加氧化亚铜颗粒和四甲基乙二胺溶液,将反应釜密封,通过反应釜上的 滴加装置将丙烯酸乙酯和甲基二氧硅烷按照1:1.25的比例滴加至反应釜内;使用氮气对反 应釜内部进行排气,进而使反应釜内充斥有惰性气体对反应物以及反应产物进行保护,有 4 CN 111607090 A 说 明 书 2/8 页 效地降低副产物的产出,同时高温氮气还可以对反应釜内腔进行预热作用,进而有效地使 缩短反应准备时间,加快反应速率; S2:控制滴加速率使反应釜内温度保持为55-60℃,直至滴加完毕后,控制反应釜 内温度缓慢升温至95-98℃,并收集蒸馏产物,制得酯基氯硅烷;控制反应物的滴加速度,进 而有效地控制反应进行时释放出的大量热量的排放,进而使反应温度维持在一定范围内, 一方面避免高温将反应物以及催化剂蒸发,进而使反应进行的不够彻底,导致需要进行长 时间回流、除杂,同时温度维持在55-60℃还可以对反应的进行起到催化作用,同时尽可能 的加快滴加速率,进而使反应时间减少,加快制备速率; S3:将酯基氯硅烷缓慢滴加于添加有氢氧化钠的水溶液中,在滴加的过程中持续 搅拌,并控制搅拌速率为35-60r/min,滴加完毕后静置分层,收集下层油状粘稠产生,并经 水洗至中性后与八甲基环四硅氧烷一同进行加热共聚;将制得的酯基氯硅烷缓慢滴加在水 溶液中进行水解反应,由于水解反应时酯基氯硅烷易发生连接断裂,缓慢滴加可以有效地 使生成的产物中酯基硅油含量更多,进而降低副产物的生成; S4:将S3中共聚反应制得的酯基硅油通入浓度为5mol/L的盐酸溶液中,并升温至 90℃,经静置分层后,将产物使用无水硫酸钠干燥并减压蒸馏后得到羧基改性硅油;将共聚 制得的酯基硅油通入盐酸溶液中,使盐酸与酯基发生反应,进而生成羧基硅油,同时先使用 无水硫酸钠将产物中水分去除,然后进行减压蒸馏,可以有效地降低蒸馏的难度,使分馏程 度更高,进而使制得的羧基硅油更加纯净; 其中S1中所述反应釜包括釜体和密封盖;所述釜体与密封盖之间通过螺栓密封连 接;所述密封盖顶部安装有电动机;所述电动机输出轴贯穿密封盖并固连有转动轴;所述转 动轴延伸至釜体内腔底部设计;所述转动轴位于釜体内腔底部固连有感应阀;所述感应阀 内开设有第一空腔;所述第一空腔内填充有水银溶液;所述感应阀远离釜体底部一侧位于 转动轴外侧转动连接有密封管;所述密封管远离感应阀一端与密封盖之间固连;所述密封 盖内开设有第二空腔;所述第二空腔位于转动轴外侧安装有多个挤压环;所述挤压环之间 均通过安装有滚珠的转动环转动连接;所述挤压环上表面均开设有卡槽;所述卡槽内均弹 性连接有卡块;所述卡块对应挤压环转动一侧弧面设计、背离转动方向一侧直角边设计;所 述挤压环底面对应卡块处均开设有弧形槽;所述感应阀位于转动轴上开设有第一滑槽;所 述转动轴通过第一滑槽滑动连接有连接杆;所述连接杆贯穿感应阀延伸至第一空腔内设 计;所述连接杆位于第一空腔内固连有挤压板;所述挤压板与第一空腔侧壁之间滑动密封 连接;所述连接杆远离感应阀一端延伸至第二空腔内设计;所述连接杆位于第二空腔内一 端套接有拨动板;所述挤压环内部固连有凸块用于与拨动板之间传动;所述密封盖远离釜 体一侧固连有进料管;所述进料管延伸至密封盖内设置;所述密封盖内开设有滴定腔;所述 滴定腔环形设计且与进料管之间导通;所述滴定腔靠近釜体一侧固连有均匀分布的喷头; 所述第二空腔侧壁固连有均匀分布的挤压囊;所述挤压囊通过单向导管与喷头连通; 丙烯酸乙酯和甲基二氯硅烷在氧化亚铜和四甲基乙二胺的催化作用下可以迅速 进行反应,进而释放出大量的热量,使溶液温度急速升温,溶液升温易使液态催化剂四甲基 乙二胺蒸发,进而使催化剂含量减少,使反应进行速率减慢,现有技术中为了提升反应速 率,多采用水浴降温的方式在加快反应产物的滴加速率的同时使反应釜内温度维持在一定 的范围内,进而减少反应所需要的时间,但是由于水浴降温具有一定的延迟性和不稳定性, 5 CN 111607090 A 说 明 书 3/8 页 因此在进行反应时常需要人工随时调控滴加速率进而维持溶液反应温度,人工调节滴加速 率一方面温度调节不够准确、无法准确地根据溶液温度进行调控,同时人工调节具备一定 的延迟性,对于溶液温度调控不够及时,易使温度变化范围较大,进而使反应进行速率较 低,工作时,将催化剂添加至反应釜内部,然后将反应产物共混后添加至进料管中,反应溶 液顺着进料管进入滴定腔内,此时启动电动机,电动机转动带动转动轴进行转动,进而使转 动轴上第一滑槽内的连接杆进行转动,从而使连接杆上的拨动板进行转动,拨动板转动时 与挤压环内部凸块之间相互限制,进而带动挤压环转动,由于挤压环在进行转动时,相邻两 个挤压环之间通过卡块和弧形槽连接,由于卡块位于靠近下方的挤压环上且卡块一侧弧面 设计、一侧直角边设计,当下方挤压环转动时,可以带动上方挤压环进行转动,当上方挤压 环主动转动时挤压卡块使卡块压缩入卡槽内,进而无法带动下方挤压环进行转动,挤压环 转动时对第二空腔侧壁的挤压囊产生均匀挤压,进而使挤压囊抽取第二空腔内空气并通过 导管注射入喷头内,喷头内高速气流通过时产生负压,进而带动滴定腔内的溶液随高速气 流向釜体内喷射,高速气流在喷射的过程中对溶液液滴进行破碎、进而使喷射出的溶液均 为较小的液滴,液滴落入下方的催化剂中,进而发生反应放出大量的热量,热量使溶液温度 整体升高,进而使感应阀内部第一空腔内水银溶液膨胀,膨胀的水银溶液将连接杆向上推 动,进而使连接杆上的拨动板向上运行,由于位于下方的挤压环可以带动位于上方的挤压 环进行转动,位于上方的挤压环无法带动位于下方的挤压环转动,随着溶液温度的升高,转 动的挤压环数量逐渐减少,进而使挤压环对挤压囊的挤压效果逐渐减少,进而使滴加速率 降低,直至反应释放热量的速率与反应釜外侧水浴降温速率均衡,且由于感应阀一直处于 溶液内部,对溶液温度实时感应,当外界水域降温速率发生改变时,滴加速率随之发生改 变,可以在保证溶液温度的同时使滴加速率最大化,进而有效地加快反应进行速度。 优选的,所述感应阀外侧固连有均匀分布的感温杆;所述第一空腔延伸至感温杆 内部设计;所述感温杆均倾斜设置且远离感应阀一端低于靠近感应阀一端;工作时,电动机 转动带动感应阀进行转动,进而一方面感应溶液温度,同时还能利用搅拌使水温更加均衡, 感应阀在进行转动时,带动感温杆进行转动,进而有效地增强对溶液的搅拌效果,同时将水 银溶液扩充至感温杆内部,进而使感应阀对溶液温度的变化更加敏感,进而加强对滴加速 率的控制效果,使温度控制效果保持的更加准确,进而降低催化剂蒸发的可能性。 优选的,所述第二空腔侧壁通过导杆铰接有铰接板;所述铰接板与挤压囊一一对 应;所述铰接板均倾斜设计且倾斜方向与挤压环转动方向一致;所述铰接板由多个板叶组 成且板叶与转动环一一对应;工作时,挤压环在进行转动时对挤压囊进行挤压,进而使挤压 囊向喷头内喷射高速气流,根据向喷头内喷射的高速气流的流量,进而控制溶液滴加速率, 挤压环在进行转动时,与铰接板进行接触,进而使铰接板对挤压囊进行挤压,由于铰接板由 多个板叶组成且板叶数量与转动环数量对应,板叶的设计使挤压囊的挤压效果分级化,进 而使输出的高速气流的流量可控化,同时通过铰接板间接挤压挤压囊的设计,可以有效地 降低挤压囊的磨损速率,进而延长装置的使用时长。 优选的,所述转动环外凸起处均开设有第二滑槽;所述第二滑槽内通过弹簧弹性 连接有延长板;所述第二滑槽与延长板均为“T”形设计;所述延长板位于第二滑槽内靠近挤 压囊一侧固连有膨胀囊;所述挤压板远离连接杆一侧固连有充气囊;所述充气囊与膨胀囊 通过导管相互导通;初始状态下膨胀囊与延长板受弹簧压力作用将内部空气导入充气囊 6 CN 111607090 A 说 明 书 4/8 页 中;工作时,初始状态下延长板伸出量最长,随着溶液温度的逐渐攀升,水银溶液膨胀进而 对充气囊进行挤压,使充气囊将内部的气体输入膨胀囊内进而使延长板收缩入第二滑槽 内,进而使挤压环对挤压囊的间接加压效果降低,进而使挤压环对挤压囊的挤压效果多样 化,同时充气囊受压发生形变将内部气体输入至膨胀囊内,同时其形状发生改变,进而使挤 压板与第一空腔侧壁之间的密封效果更好。 优选的,所述喷头远离滴定腔一侧开设有第三滑槽;所述第三滑槽内滑动连接有 导液杆;所述导液杆延伸至第三滑槽外设置;所述导液杆位于第三滑槽外转动连接有挡片; 所述导液杆中空设计;所述导液杆位于挡片上端开设有出液孔;工作时,高速气流裹挟溶液 通过喷头进入第三滑槽内,并进入导液杆的空腔内,通过出液孔向外喷射,在喷射的过程中 与挡片之间进行碰撞,进而使高速气流裹挟的小液滴受撞击效果影响,进而发生溅射,使液 滴范围增大,进而增大反应面积,加快反应进行速率的同时还使溶液中放热更加均匀。 优选的,所述出液孔均倾斜设置;所述挡片表面均匀开槽,用于增大与液流之间的 摩擦力;工作时,高速气流裹挟液滴向外喷射,并撞击在挡片上,由于挡片表面开槽、粗糙, 且出液孔倾斜设置,气流使挡片进行均匀转动,进而使液滴不仅受碰撞力作用还受离心力 作用,进而使液滴破碎的更加均匀的同时增大液滴的分散面积。 一种多羧基改性硅油,所述多羧基改性硅油由以下原料制成: 氧化亚铜颗粒2-3份、四甲基乙二胺6-8份、丙烯酸乙酯12-14份、甲基二氧硅烷15- 18份、氢氧化钠5-6份、盐酸16-18份; 所述氧化亚铜颗粒目数为30-60目; 所述盐酸浓度为5mol/L; 原料中通过控制氧化亚铜颗粒粒径,可以有效地降低氧化亚铜之间的团聚效果, 进而使氧化亚铜对反应溶液的催化效果更加明显。 本发明的有益效果如下: 1.本发明所述的一种多羧基改性硅油及其制备方法,通过使用感应阀直接感应溶 液温度,通过感应阀内部第一空腔内水银溶液受热膨胀,使膨胀的水银溶液将连接杆向上 推动,进而使连接杆上的拨动板向上运行,由于位于下方的挤压环可以带动位于上方的挤 压环进行转动,位于上方的挤压环无法带动位于下方的挤压环转动,随着溶液温度的升高, 转动的挤压环数量逐渐减少,进而使挤压环对挤压囊的挤压效果逐渐减少,进而使滴加速 率降低,直至反应释放热量的速率与反应釜外侧水浴降温速率均衡,且由于感应阀一直处 于溶液内部,对溶液温度实时感应,当外界水域降温速率发生改变时,滴加速率随之发生改 变,可以在保证溶液温度的同时使滴加速率最大化,进而有效地加快反应进行速度。 2.本发明所述的一种多羧基改性硅油及其制备方法,通过设置铰接板和延长板, 由于铰接板由多个板叶组成且板叶数量与转动环数量对应,板叶的设计使挤压囊的挤压效 果分级化,进而使输出的高速气流的流量可控化,同时通过铰接板间接挤压挤压囊的设计, 可以有效地降低挤压囊的磨损速率,特殊利用水银溶液膨胀进而对充气囊进行挤压,使充 气囊将内部的气体输入膨胀囊内进而使延长板收缩入第二滑槽内,进而使挤压环对挤压囊 的间接加压效果降低,进而使挤压环对挤压囊的挤压效果多样化,同时充气囊受压发生形 变将内部气体输入至膨胀囊内,同时其形状发生改变,进而使挤压板与第一空腔侧壁之间 的密封效果更好。 7 CN 111607090 A 说 明 书 5/8 页 附图说明 下面结合附图对本发明作进一步说明。 图1是本发明的方法流程图; 图2是反应釜的主视图; 图3是反应釜的剖视图; 图4是反应釜的内部构造图; 图5是图3中A处局部放大图; 图6是图3中B处局部放大图; 图7是图4中C处局部放大图; 图中:釜体1、密封盖2、电动机21、转动轴22、感应阀23、密封管24、挤压环25、转动 环26、卡块27、连接杆3、挤压板31、拨动板32、进料管33、挤压囊34、喷头4、导液杆41、挡片 42、感温杆5、铰接板6、延长板7、膨胀囊71、充气囊72。