技术摘要:

本发明提供了一种多工序复合模具,属于机械技术领域。它解决了现有对六寸系列半轮产品的单工序冲压所需的设备存在体积大、所占场地大、工作效率低且安全性低的问题。本多工序复合模具,包括多工序复合模具主体,该多工序复合模具主体包括开料机、开料机中的开料架、装 全部

背景技术:

现六寸系列半轮产品的冲压为单工序冲制,其步骤如下:剪板机对由料片和料带 组合形成的卷料进行剪板,之后依次通过人工对料片进行垛码和落料,然后再对卷料的料 片初步拉伸,拉伸完毕后再依次对其冲孔、切边及翻边,最后形成产品。经本申请人研究发 现该方式存在以下缺点:1、所需的机台多导致占用的场地大,除了剪板机还需要三台用于 冲孔的冲床,这样就需要相应规模强大的场地;2、需要操作工人员较多,除剪板人员外还需 三名冲床操作人员;3、工作效率低,工作时间多,卷料剪板后需要人工垛码并吊移到冲压工 位,工序进行时形成的半成品也会受到单工序冲压的制约而降低效率,冲压工序完成后的 半成品又是需要人工转移;4、安全性较差,因为各单工序模具没有设置红外感应保护装置, 且需要操作工双手进入冲压区域进行操作,会在一定程度上对员工造成安全的威胁;5、材 料利用率较低;6、生产工序环节复杂。 在目前制造业形势普遍低迷,人力成本和生产资料成本看涨,环保压力增大,自动 化程序化成为趋势和浪潮的前提下,改单工序冲压为多工位连续冲压成为一种必然的选 择。

技术实现要素:

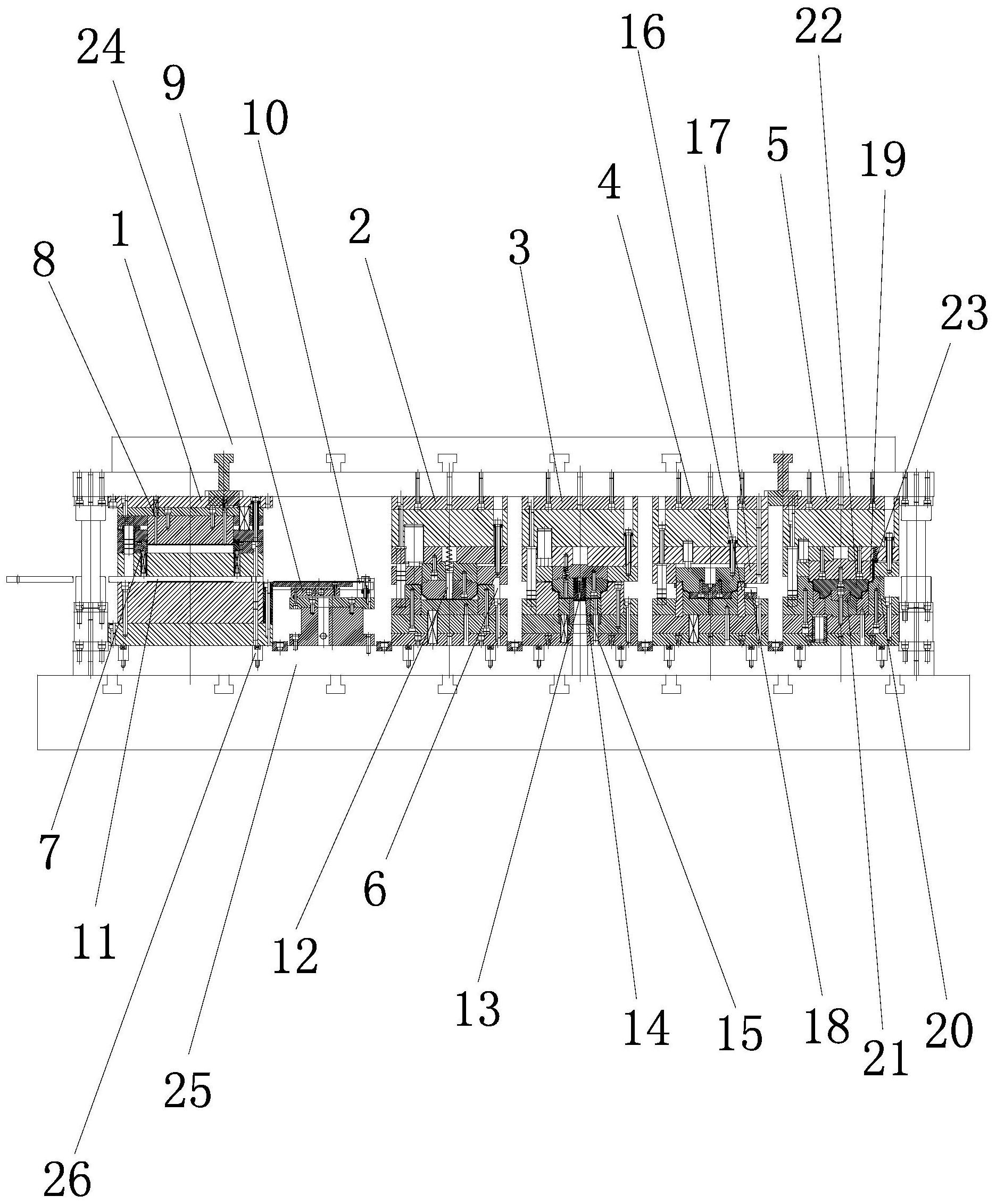

本发明的目的是针对现有技术中存在的上述问题,提供了一种能够稳定、可靠、连 续、高效的生产产品且工作效率高的多工序复合模具。 本发明的目的可通过下列技术方案来实现: 一种多工序复合模具,包括多工序复 合模具主体,其特征在于,该多工序复合模具主体包括开料机、开料机中的开料架、装设于 开料架上的卷料、能够抓取并运输卷料料片的机械爪夹钳以及按生产工序依次排列设置的 第一工作站、第二工作站、第三工作站、第四工作站和第五工作站,所述的开料机和第一工 作台之间设置有用于传送卷料的送料器,所述的第一工作站内设置具有使卷料的料片和料 带分离功能的落料模,所述的第二工作站内设置有供料片放置的定位楔和对位于定位楔内 的料片进行初步拉伸的拉伸模一,通过拉伸模一初步拉伸后的料片形成毛坯进入第三工作 站内,所述的第三工作站内具有供毛坯放置的模腔一和对位于模腔一内的毛坯进行二次拉 伸的拉伸模二,所述的第四工作站内具有供二次拉伸后的毛坯放置的模腔二和对位于模腔 二内的毛坯进行切边的切边模,所述的第五工作站内具有供切边后的毛坯放置的模腔三和 对模腔三内的毛坯进行内外翻边的翻边模,通过翻边模实现内外翻边后的毛坯成型形成最 终产品。 在上述的一种多工序复合模具中,所述的第一工作站内设置有用于传送料片的送 料板,所述的第一工作站内还设置有凸模拼块和供凸模拼块伸入的凹模拼块,所述的第一 工作站内位于凸模拼块的下方设置有机械手推板。 3 CN 111570623 A 说 明 书 2/4 页 在上述的一种多工序复合模具中,所述的第一工作站内还设置有卸料板拼块、弹 顶销一、重量感应器、可换定位件和防止料片被送料板带回的止退销。 在上述的一种多工序复合模具中,所述的第二工作站内还设置有与拉伸模一相配 合的凹模和防止料片与拉伸模一粘合的弹顶销二,所述该凹模采用钨钢材料所制。 在上述的一种多工序复合模具中,所述的第三工作站内还设置有弹顶销三、对毛 坯冲孔的冲孔凸模和供冲孔凸模伸入的冲孔凹模。 在上述的一种多工序复合模具中,所述的第四工作站内的切边模由相互配合的切 边凸模和切边凹模组成,所述靠近切边凸模的位置处还设置有用于切毛坯周边的切断刀。 在上述的一种多工序复合模具中,所述的第五工作站内的翻边模由相互配合的外 翻边凸模和外翻边凹模组成,所述的外翻边凸模和外翻边凹模之间还设置有相互配合的内 翻边凸模和内翻边凹模,所述的第五工作站内靠近外翻边凸模的位置处还设置有弹顶销 四。 在上述的一种多工序复合模具中,所述的多工序复合模具主体内还设置有红外感 应装置、自动喷淋降温、传动流道。 在上述的一种多工序复合模具中,所述的第一工作站、第二工作站、第三工作站、 第四工作站和第五工作站外设置有将该第一工作站、第二工作站、第三工作站、第四工作站 和第五工作站联接形成一个整体的模架组件,所述的模架组件由上模座、下模座和设置于 上模座和下模座之间用于固定各工作站的定位件以及用于调换各工作站的举模器组成。 与现有技术相比,本多工序复合模具具有以下优点: 1、本发明解决产品加工过程中原单工序模式效率低下,成本高,质量控制较难,安全性 较差的问题,具有自动化程度高且生产稳定、可靠、连续及高效; 2、本发明联合送料器,机械手及红外感应装置、自动喷淋降温、传动流道等辅助系统来 进行连续自动的加工,红外感应装置具有保护的作用,保护操作人员的安全; 3、本发明共由五个工作站(模块)并通过模架系统联成一个整体组成多工位自动模,在 不同的工位一次完成落料、初拉、二次拉伸并冲孔、切边、翻边成型全工序; 4、本发明采用模块化和快换设计,可以针对不同的产品通过快速更换各工作站或者模 芯来适应多品种小批量的上产模式; 5、本发明针对产品加工过程中易出现的各种缺陷比如:冲裁毛刺、料片不能及时掉落、 拉毛、吸附废料、环形废料不能切断等都进行了有效的改进设计,完善工作方案; 6、本发明通过成品流道实现了与下道焊接工序的无缝连接; 7、本发明在模架系统上设置举模器可以轻松完成各单元模块的更换; 8、本发明配合机械手夹钳进行连续不断的冲制,每冲一次,生成一件成品,生产频率可 达26次/分钟,综合效率比单工序有显著的提高,只需一台315吨冲床及相应的送料器和机 械手夹钳即可完成所有工序,并且只需一名操作工即可完成所有操作; 9、本发明中自动喷淋降温装置、料片红外线感应等机构的设置可以在保证工作站工作 顺畅运行的前提下保护操作工的人身安全。 附图说明 图1是本多工序复合模具中的结构示意图。 4 CN 111570623 A 说 明 书 3/4 页 图2是本多工序复合模具中第一工作站的结构示意图。 图3是本多工序复合模具中第二工作站的结构示意图。 图4是本多工序复合模具中第三工作站的结构示意图。 图5是本多工序复合模具中第四工作站的结构示意图。 图6是本多工序复合模具中第五工作站的结构示意图。 图中,1、第一工作站;2、第二工作站;3、第三工作站;4、第四工作站;5、第五工作 站;6、定位楔;7、卸料板拼块;8、弹顶销一;9、重量感应器;10、可换定位件;11、止退销;12、 弹顶销二;13、弹顶销三;14、冲孔凸模;15、冲孔凹模;16、切边凸模;17、切边凹模;18、切断 刀;19、外翻边凸模;20、外翻边凹模;21、内翻边凸模;22、内翻边凹模;23、弹顶销四;24、上 模座;25、下模座;26、举模器。