技术摘要:

本发明公开了一种适用于软岩大变形地下空间的让压锚杆及支护方法,所述让压锚杆包括锚杆体和设置在锚杆体前端的树脂锚固剂,以及在锚杆体末端依次设置的让压阻尼器、W型钢带、垫板、球形螺母、六角螺母和锚杆预紧器。与现有技术相比,本发明的积极效果是:树脂锚固剂可 全部

背景技术:

随着我国铁路、公路隧道工程以及地下工程的飞速发展,建设在特长山岭中的隧 道也日益增多,隧道的绝对埋深也越来越大,常需穿越软弱围岩区。而软弱围岩具有的高应 力、地质构造复杂、本构关系复杂、膨胀性等特点,使现有支护技术对这种软弱围岩产生的 支护效果不佳。现有支护技术存在以下三个问题: ⑴由于围岩比较破碎或较软,普通的机械式锚固头无法提供足够的锚固力。 ⑵在锚喷联合支护中,普通锚杆柔性不足,只能对软岩起到刚性支护,没有让压功 能导致支护压力过大,锚杆被拉断破坏,失去支护作用。 ⑶垫板面积小,能够支护到的围岩少,未被支护的围岩易在应力作用下发生变形、 塌落,在变形过程中垫板也会被围岩“吞噬”。 ⑷锚杆支护是隐性支护,由于未安装测力装置,无法监测锚杆支护过程中支护力 的变化,也就无法进行分析对比数据,无法得知锚杆支护的效果好坏。 ⑸钢拱架与围岩直接接触,刚性支护与变形围岩之间未留有让压空间,当围岩发 生前期变形时,由于未经过变形释放围岩应力,较大的围岩应力会直接破坏钢拱架,拆拱换 拱等治理所耗费用、时间大大增加,严重的还会造成设备损坏和人员伤亡。 这些问题都直接影响了隧道支护的质量,进一步影响了工程整体质量、进度和建 设成本。

技术实现要素:

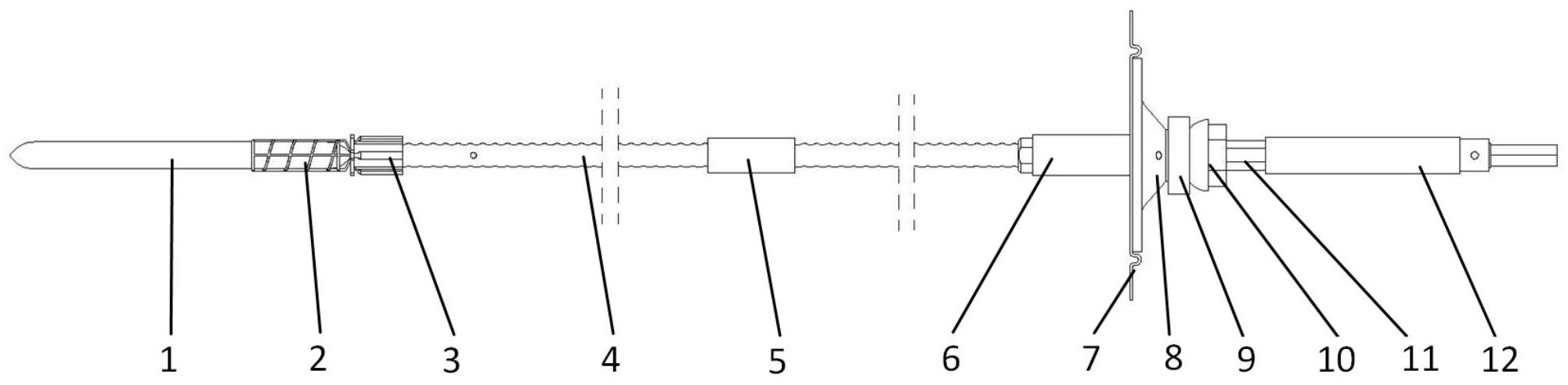

为了克服现有技术的上述缺点,本发明提出了一种适用于软岩大变形地下空间的 让压锚杆及支护方法。 本发明解决其技术问题所采用的技术方案是:一种适用于软岩大变形地下空间的 让压锚杆,包括锚杆体和设置在锚杆体前端的树脂锚固剂,以及在锚杆体末端依次设置的 让压阻尼器、W型钢带、垫板、球形螺母、六角螺母和锚杆预紧器。 本发明还提供了一种适用于软岩大变形地下空间的支护方法,包括如下步骤: 步骤一、对隧道的开挖面喷4~6cm厚的混凝土; 步骤二、初喷后钻锚孔,钻好后用高压风清扫眼孔浮尘和积水; 步骤三、将对中帽安在锚杆体头部、将树脂锚固剂装入锚固剂支架,再将树脂锚固 剂用锚杆体往锚孔底部推进;待锚杆体没入锚孔时,用连接套连接另一根锚杆体,继续推进 直至树脂锚固剂到达锚孔底部; 步骤四、用带锚杆搅拌器的钻机搅拌锚杆; 步骤五、卸下锚杆搅拌器,并及时稳定锚杆体,直至树脂锚固剂固化; 步骤六、在锚杆体周围布设钢筋网; 3 CN 111608709 A 说 明 书 2/5 页 步骤七、依次将让压阻尼器、W型钢带、垫板、环形测力器、球形螺母、锚杆预紧器装 入锚杆体; 步骤八、用钻机旋拧锚杆预紧器施加预应力; 步骤九、配置速凝砂浆并通过注浆机从中空锚杆体注浆; 步骤十、第二次喷混凝土,厚度为16~18cm; 步骤十一、安装钢拱架,与第二次喷射混凝土围岩边缘保持15~17cm的间距。 与现有技术相比,本发明的积极效果是: ⑴树脂锚固剂可提供足够的锚固力,使初期支护更及时,减小了围岩大变形发生 的可能; ⑵锚杆的让压结构和W型钢带配合使用,提升了锚杆对软弱围岩的支护效果,减少 了围岩出现大变形的情况; ⑶测力传感器的使用可有利于及时掌握锚杆支护的效果,也为未来设计支护方案 积累经验和提供数据支撑; ⑷钢拱架安装位置与围岩保持一定距离,留出围岩变形空间,减少了围岩变形破 坏钢拱架情况的发生,节省了拆拱换拱等治理所耗费用。 附图说明 本发明将通过例子并参照附图的方式说明,其中: 图1为让压锚杆的支护原理图; 图2为支护特性曲线与围岩特性曲线关系图; 图3为让压锚杆的结构示意图; 图4为锚固剂支架的结构示意图,其中:(1)侧视图,(2)立体图; 图5为对中帽的结构示意图,其中:(1)俯视图,(2)主视图,(3)仰视图; 图6为锚杆体和对中帽的安装示意图; 图7为W型钢带的结构示意图,其中:(1)俯视图,(2)侧视图; 图8为隧道衬砌受力示意图; 图9为锚杆整体布置示意图; 图10为锚杆在隧道纵向上的排布示意图; 图11为环形测力器的结构示意图,其中:(1)主视图,(2)左视图,(3)右视图; 图12为环形测力器与垫板和球形螺母之间的安装示意图; 图13为对中帽、树脂锚固剂、锚固剂支架与锚杆体的安装示意图。