技术摘要:

本发明提供一种千斤顶卸载支撑装置,千斤顶固接在支座上,支座左右两侧固接立柱;立柱上端顶面设有卸载垫板,卸载垫板顶面与千斤顶顶部等高,之上设有托梁,托梁两端设贯穿孔,贯穿孔中安装定位杆;定位杆下端与立柱固接一体,上端安装压紧螺母,采用上述千斤顶卸载支 全部

背景技术:

当今社会随着人们对建筑功能要求越来越高,为了满足建筑外观和功能的需要, 需要将建筑设计成大空间、大跨度、大悬挑的结构,由于整个结构有许多变形缝、沉降缝,需 要根据变形缝每三榀桁架进行安装、卸载;而结构安装完成或达到设计要求前,需要采用临 时支撑卸载装置作为安装时的临时支撑,待结构施工完毕后进行卸载、拆除支撑装置;当今 施工最为常用的有支撑胎架切割技术,采用此种方法,在制作、安装、拆除过程中,工作量 大、不利于节省材料,且操作危险高。 还有采用液压千斤顶及计算机同步控制系统进行卸载,此种方法虽然比较安全, 但使用费用高,增加项目成本,而对于小范围的桁架卸载不适用。传统切割卸载安全性差, 传统施工需要投入较多的技术措施,操作复杂,需要消耗大量氧气、乙炔能源,成本高。

技术实现要素:

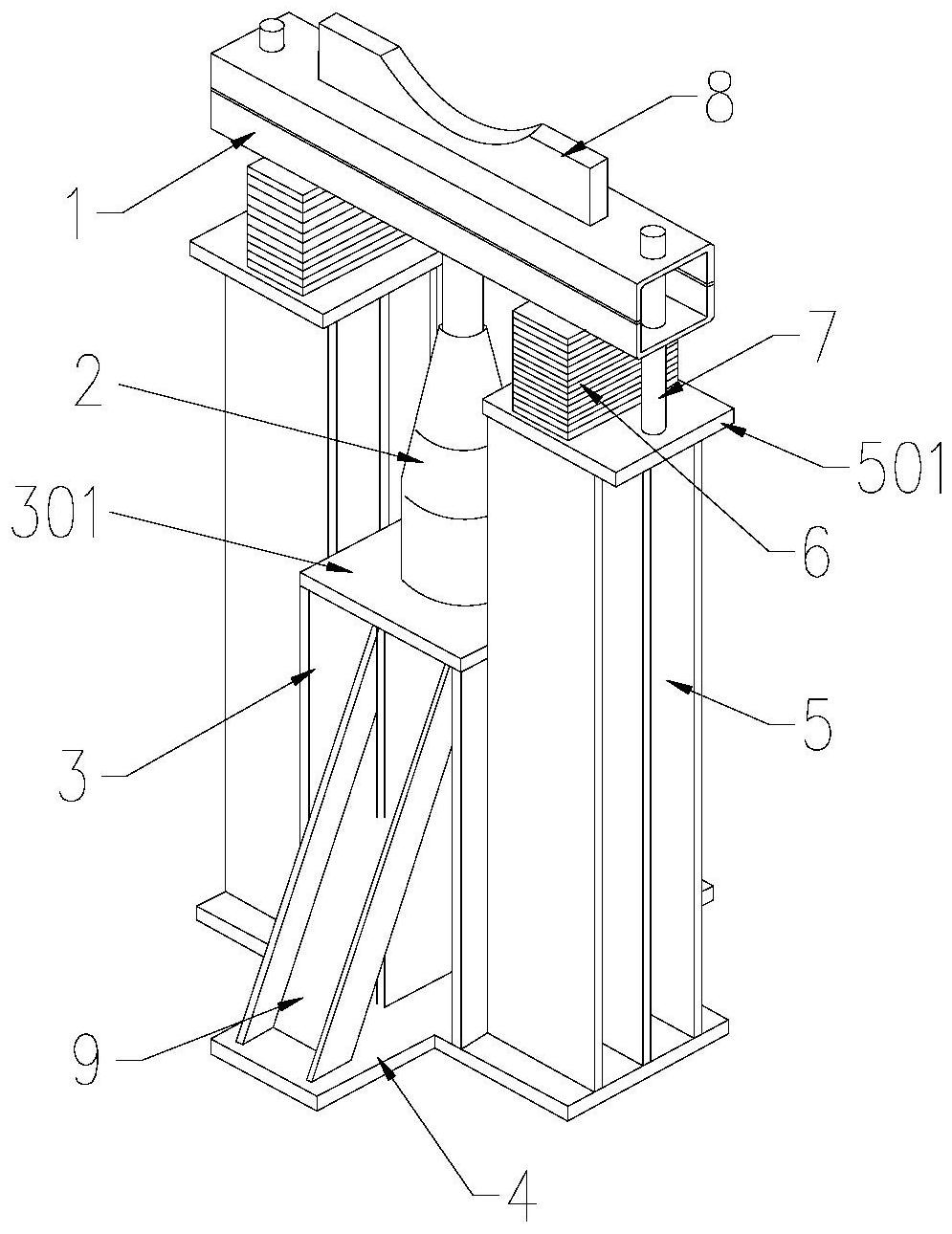

本发明要解决的技术问题是现有技术中空间大跨度悬臂构件安装和卸载施工安 全性差,施工成本高的问题。 针对现有技术中施工的缺陷,本发明提供的解决方案是: 一种千斤顶卸载支撑装置,包括支座和千斤顶,千斤顶固接在支座上,支座下端与 底板固接,千斤顶上端设托梁,支座左右两侧固接立柱,立柱下端与底板固接;立柱上端顶 面设有卸载垫板,卸载垫板顶面与千斤顶顶部等高,卸载垫板由若干钢板层叠而成,顶层钢 板和千斤顶一起与托梁底面相连;托梁两端设贯穿孔,贯穿孔中安装定位杆;定位杆下端与 立柱固接一体,上端安装压紧螺母。 此装置用于大型构件支撑卸载,高度校正,结构稳定,使用安全,制成本低,容易操 作,可循环使用。 本装置的优选方案如下: 所述千斤顶为手动螺旋式千斤顶。 支座前后两侧设斜支撑,斜支撑下端与底板固接。 所述立柱为H型钢立柱,H型钢立柱顶部固接立柱顶板,所述卸载垫板设有立柱顶 板上面。 所述托梁上设有托梁定位板,托梁定位板设有与构件形状匹配的槽。 所述托梁两端的贯穿孔直径大于定位杆直径1-2mm。 卸载垫板的各层钢板为长200mm*宽100*厚8~20mm。 采用上述千斤顶卸载支撑装置进行桁架安装定位的施工方法,具体操作步骤如 下: 步骤一:在卸载单元的桁架端部构件下各卸载点位置分别设置一个卸载支撑装 3 CN 111719892 A 说 明 书 2/4 页 置; 步骤二:根据设计提供的结构桁架卸载的下挠值,确定托梁的安装标高; 步骤三:根据托梁定位板的位置,调整千斤顶顶升高度以及两侧立柱上的垫板高 度,待托梁定位板到设计标高时,拧紧两侧定位杆上的压紧螺母将托梁固定; 步骤四,吊装桁架分别放置到各卸载支撑装置上,并再次对卸载支撑装置的定位 进行微调,直至桁架达到设计标高后,进行桁架结构安装; 步骤五:待桁架结构施工完毕后,开始桁架卸载,卸载将分步等距进行,三个千斤 顶先同步稍微顶起,同时抽取一层垫板,然后再将三个千斤顶同步缓慢回落,每次回落位移 为10mm,千斤顶每卸载一个行程将垫板拿掉一块,回落后停止2分钟,检查千斤顶、支座以及 桁架的情况,回落过程中严格控制千斤顶的同步性; 步骤六:当桁架处于自由状态,则停止卸载,测量并记录桁架端部尺寸。 本发明装置安全性高、成本低、操作简单,可以多次循环使用。 附图说明 图1为本发明的结构示意图; 图2为卸载支撑装置操作工况一; 图3为卸载支撑装置操作工况二; 图4为卸载支撑装置操作工况三; 图中:托梁1;千斤顶2;支座3;支座顶板301;底板4;立柱5;立柱顶板501;卸载垫板 6;定位杆7;托梁定位板8;斜支撑9;构件10;压紧螺母11。