技术摘要:

本发明涉及提取工业中的钾石盐矿加工,并且提供了从包含氯化钾和氯化钠的多矿物源中分离氯化钾和氯化钠的高效利用资源的方法,以及用于从包含氯化钾和氯化钠的多矿物源中分离氯化钾和氯化钠的立式三区反应器。

背景技术:

几十年来,已知富集钾盐矿石的两种主要方法:化学(水溶(halurgic))法和浮选 法。 水溶法是自十九世纪的钾盐工业兴起以来使用的最古老的技术。从钾石盐中水溶 分离氯化钾也称为选择性溶解和分离结晶法,其主要想法是基于在氯化钾和氯化钠共同存 在下(即,在体系“KCl-NaCl-H2O”中),氯化钾和氯化钠的溶解温度系数之间的差异。在这两 种盐的饱和溶液中,温度从20℃增加到100℃,使得氯化钾含量增加约两倍,而氯化钠的含 量稍微降低。当冷却这种热溶液时,氯化钾过饱和并进一步结晶,而氯化钠保留在溶液中。 随后加热,溶液保持氯化钠饱和,并且对于氯化钾则变得不饱和。这就是为什么用这种溶液 处理新的钾石盐只会将氯化钾带入到液相中,而氯化钠会保持不溶。在从钾石盐矿中分离 氯化钾的水溶法中利用了KCl-NaCl-H2O体系的这种固有性质,以确保循环过程(参见Pozin M.E.Tehnologiya mineralnyh solej(Udobrenij,pesticidov,promyshlennyh solej, okislov i kislot) .Chast 1/Posin M .E .Technology mineral salts(fertilizers , pesticides ,industrial salts ,sesquioxides and acids) .Part 1 ,ed .4 ,Leningrad , ed.Khimiia,1974,p.146-161.)。 该方法的优点是由此法得到了最高纯度的氯化钾,其纯度达到98%的有用组分。 水溶法的缺点是不能完全从矿石中提取出氯化钾,而是仅达到86%至88%。岩盐废料中钾 的含量为2%至3%。此外,已知该方法在溶液的加热和冷却中需要高能耗。 该方法的其他缺点是外来物质使岩盐废料高度污染,这妨碍了所述岩盐作为氯化 钠的商业化。 在物理和化学方面,水溶法由包含在钾盐中的两种固相中的仅一种固相(即,氯化 钾)的溶解和重结晶构成。主要成分岩盐保持其天然状态,这意味着包封在岩盐晶体聚集体 中的氯化钾颗粒无法释放到溶液中。不溶性矿物(无水硫酸钙、白云石、粘土)的颗粒与矿石 的岩盐组分保持结合。这就是在这种富集方法中引起钾损失和岩盐废料高度污染的原因。 自20世纪60年代以来,使用浮选法制造了有用成分达到95%的钾盐肥料。目前,浮 选法在钾盐工业中是主要方法。浮选法由去除了粘土矿泥(clay slime)的矿石中所包含的 KCl和NaCl的分离构成。通过浮选分离矿物是基于矿物表面不同的亲水性。将预研磨的矿石 悬浮于KCl和NaCl的饱和溶液中,通入空气,并且空气以小泡的形式分布。疏水性矿物附着 在气泡上并作为泡沫被带离到悬浮液的表面,然后将其除去并过滤以分离固体颗粒。亲水 性矿物析出到浮选机的底部,并通过排放口除去。然而,大多数矿物具有高亲水性,这就是 天然矿石的富集需要使用浮选剂的原因。这些浮选剂的使用能够实现矿物表面润湿性的目 4 CN 111615414 A 说 明 书 2/16 页 标变化以及相应的受控浮选。根据浮选剂的用途,浮选剂可分为以下各组:捕收剂、泡沫发 生剂、抑制剂、活化剂、环境调节剂。制造氯化钾的浮选方法根据浮选的钾石盐的矿物组成 和粒度组成以及杂质含量(粘土矿泥)、成分的粒径和粘土矿泥加工方法而变化(参见Pozin M.E.Tehnologiya mineralnyh solej(udobrenij,pesticidov,promyshlennyh solej, okislov i kislot) .Chast 1/Posin M .E .Technology mineral salts(fertilizers , pesticides ,industrial salts ,sesquioxides and acids) .Part 1ed .4 ,Leningrad , ed.Khimiia,1974,p.164-170)。 钾石盐矿的浮选富集包括以下主要操作: -将钾石盐矿粉碎并研磨到1mm至3mm的粒径,随后湿磨至0.5mm, -在主浮选加工中,在浮选或抑制粘土矿泥之前从矿石中除去粘土矿泥, -主浮选,将KCl提取到泡沫中,并且随后清洁所得精矿, -清洁粘土矿泥以减少KCl的损失, -尾矿、矿泥和精矿的脱水;使溶液返回到工艺循环中。 浮选法对于从包含少量矿泥的高品质钾石盐矿中提取氯化钾是有效的。氯化钾提 取率高达86%,且成品(精矿)包含93%至95%的氯化钾。与水溶法相比,该方法的优点是资 本和运营费率较低。浮选法的缺点是精矿中氯化钾的含量较低,不大于95%。 在物理和化学方面,浮选法不涉及钾石盐-氯化钾和氯化钠中存在的任何固相的 溶解和重结晶。两种组分(即岩盐和钾盐)保持其天然状态,这意味着包封在岩盐晶体聚集 体中的氯化钾颗粒最终留在废料中,并且不溶性矿物(无水硫酸钙、白云石、粘土)的颗粒也 与矿石的岩盐成分保持结合。这是在该富集方法中引起钾损失的原因。同时,一些包括在岩 盐晶体聚集体中的氯化钠颗粒和与钾盐结合的不溶性矿物的颗粒最终留在精矿中,因此精 矿中的氯化钾含量降低。 该方法的另一缺点是外来物质使岩盐废料高度污染,这妨碍了这种岩盐作为氯化 钠的商业化。 因此,这两种方法的特征为氯化钾从矿石中的不完全分离,3%的钾盐最终留在岩 盐废料中。同样重要的是注意到大量的岩盐废料:3吨岩盐废料/吨KCl至4吨岩盐废料/吨 KCl。尽管氯化钠含量高(在浮选法中达到95%且在水溶法中达到97%),但该材料不能用作 食品级盐的来源,因为这种岩盐被不溶性杂质和氯化钾污染,并且在通过浮选分离的情况 下,岩盐也被浮选剂污染。 此外,尽管不常见,但富集钾石盐矿的其他方法有静电分离。在物理和化学方面, 该方法类似于水溶法(包含于矿石中的岩盐和钾石盐保持不变),该方法具有类似的提取至 精矿中的钾提取速率,并且其在精矿以及岩盐废料中的杂质含量与浮选法类似。该方法的 优点包括运行成本低于浮选法,并且该方法的缺点与浮选法的缺点相同,不同之处在于,岩 盐废料的有机杂质不含浮选剂;然而,将包含静电分离钾盐所需的其他有机试剂。 US 2,329,149公开了通过用浮选剂进行浮选,从包含氯化钾和氯化钠的矿浆中分 离氯化钾的方法。氯化钾的最大分离率为85%以下,这是该方法的主要缺点。 US 2,604,988公开了通过至少至少一个阶段的浮选,借助于浮选剂从矿石、特别 是从钾石盐矿中分离出氯化钾和氯化钠,从而将氯化钾回收到泡沫中的方法。该方法不涉 及将氯化钾和氯化钠与钾石盐矿的其他成分分离的阶段,这使得无法制造具有高氯化钾含 5 CN 111615414 A 说 明 书 3/16 页 量的氯化钾精矿,并且也无法制造足够纯的氯化钠。此外,该方法不能确保岩盐完全溶解的 条件,这也导致了氯化钾的不完全分离。 US 8,888,867公开了一种制造氯化钠的方法,包括以下步骤:通过将氯化钠源溶 解在水中从而制备盐水,该盐水的氯化钠浓度高于共晶点的氯化钠浓度但低于饱和盐水的 氯化钠浓度;通过在自清洁流化床热交换器/结晶器中间接冷却,将所得盐水冷却至低于0 ℃但高于所得盐水的共晶温度的温度,从而形成包含二水合氯化钠和母液的浆料,将二水 合氯化钠供至重结晶器中以形成氯化钠和母液,并使母液的至少一部分再循环。该方法涉 及仅制造氯化钠,并且不包括从用作主要材料的盐水中分离氯化钾的阶段。氯化钾仅以杂 质的形式分离,这使得不能制造适合于工业溶液的氯化钾。此外,该方法的主要缺点是主要 通过晶体偏析的尺寸来进行杂质的分离,这使得不能除去夹杂的液相和微细分散的杂质。 US 6,267,789公开了富集粗盐的方法,其中将粗盐在饱和氯化钠水溶液中冷却至 低于无水氯化钠至二水合氯化钠转变温度的温度,并在冷却后收集包含氯化钠晶体的一批 粉末,所述方法的特征在于,粗盐在冷却前研磨,并将粉末进行粒径分级,从中收集包含富 集盐的细粒径级分和粗粒径级分。该方法使盐显著富集,其中氯化钠含量达到99.8%。然 而,对于本领域技术人员显而易见的是,这样的纯度对于在食品工业等中的应用是不足的。 这种纯度不足是由于杂质大部分通过晶体尺寸分级而分离,这不能确保除去夹杂的液相和 微细分散的杂质。此外,该方法不允许分离氯化钾作为产物,因此导致氯化钾以可分离杂质 的形式损失。 US 8,771 ,380公开了一种制造氯化钠的方法,包括以下步骤:通过将氯化钠源溶 解在水中从而制备包含至少150g/l的氯化钠的盐水,通过间接冷却所述盐水使所得盐水经 受共晶冷冻结晶步骤,其中使得形成了冰、二水合氯化钠和母液,在共晶温度将所得二水合 氯化钠与冰分离并且任选地与母液分离,使得形成富含二水合氯化钠的料流,并且将所述 富含二水合氯化钠的料流供至重结晶器中以形成氯化钠和母液。冰的形成促进了二水合氯 化钠的分离,然而,这产生了与设备结冰相关的许多问题,这是包括通过冷冻进行共晶结晶 的步骤的氯化钠制造方法的缺点。 US 3,655,333公开了一种制造无水氯化钠的方法,包括将固体氯化钠掺入到包含 溶解的有机或无机污染物的氯化钠饱和盐水中,以提高液相的浓度。在足以制造二水合氯 化钠的期间,在充分搅拌悬浮液以防止固体晶体压实的同时,将这种固体氯化钠悬浮液的 温度维持在约0℃至约-21℃的范围内。然后将二水合氯化钠以固体物质的形式从盐水中分 离,从而使盐水中的溶解的有机杂质或无机杂质具有所需的相对浓度,之后将二水合氯化 钠分解以制造固体无水氯化钠和纯化的饱和盐水。将固体氯化钠从盐水中进一步分离并部 分再循环到该方法的第一步骤,在该步骤中,将固体氯化钠掺入到粗盐水中。该方法不能制 造足够纯的氯化钠,因为该方法不包括固体杂质的粒径偏析步骤。此外,该方法不允许分离 氯化钾作为产物,因此导致氯化钾以可分离杂质的形式损失。 鉴于上述情况,仍然需要一种从包含氯化钾和氯化钠的多矿物源中分离所述盐的 有效方法,以制造足够纯的氯化钾和氯化钠并且减少由这种方法产生的废料。

技术实现要素:

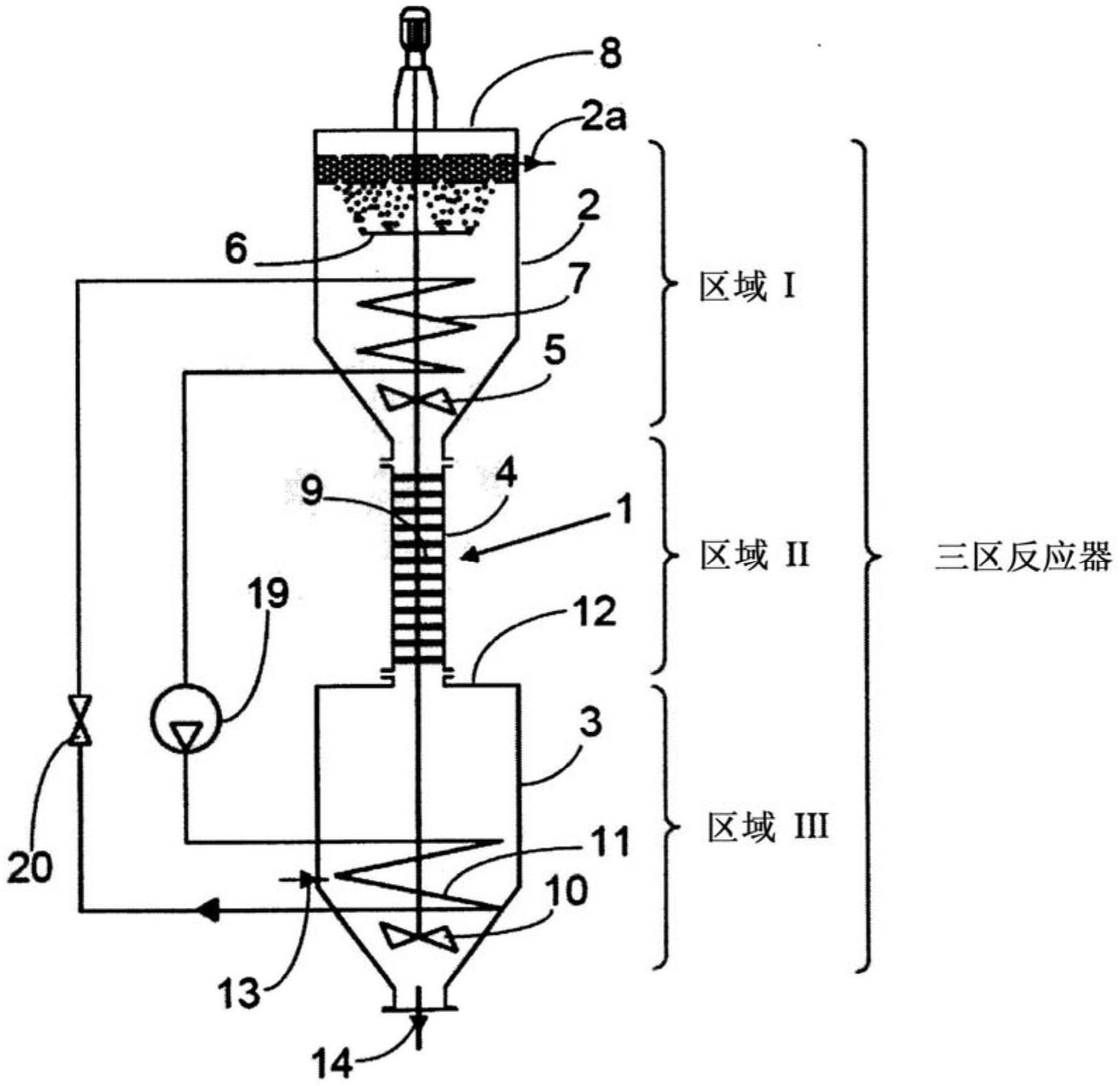

本发明人通过本文所述的方法解决了现有技术的上述缺点。 6 CN 111615414 A 说 明 书 4/16 页 本发明的第一主题是从包含氯化钠和氯化钾的多矿物源中分离氯化钠和氯化钾 的方法,包括以下步骤: (i)将预研磨的多矿物源供给至填充有氯化钠和氯化钾饱和溶液的立式三区反应 器的上部区域中,在该区域中温度维持在-2.5℃至-20℃之间, (ii)使氯化钠重结晶以形成二水合氯化钠,并且通过浮选将所得二水合氯化钠晶 体与氯化钾晶体分离,以产生包含氯化钾晶体的泡沫,而二水合氯化钠晶体下落到所述立 式三区反应器的中间区域, (iii)通过液相的上升流对二水合氯化钠晶体进行多级分选,并且同时通过相同 的液相的上升流对下落的二水合氯化钠晶体进行多级逆流洗涤,其中上升流速度等于这样 的颗粒的浮选速度,该颗粒的流体力学直径比多矿物源颗粒的最大流体力学直径大20微米 以上;因此使经洗涤的二水合氯化钠晶体能够进入到所述立式三区反应器的下部区域,条 件是进入到所述立式三区反应器的下部区域的二水合氯化钠晶体的流体力学直径比多矿 物源颗粒的最大流体力学直径大至少20微米, (iv)在填充有氯化钠饱和溶液的所述立式三区反应器的下部区域中,将经洗涤的 二水合氯化钠晶体重结晶为无水氯化钠,在该区域中温度维持在0.5℃至15℃之间,以产生 无水氯化钠的悬浮液。 在本发明的一个实施方案中,多矿物源包括钾石盐矿。 在本发明的另一实施方案中,多矿物源包括由氯化钾的浮选富集获得的岩盐废 料。 在本发明的一个实施方案中,优选研磨多矿物源以获得流体力学直径小于90微 米、优选小于70微米、更优选在70微米至90微米范围内的颗粒,而进入到三区反应器的下部 区域中的二水合氯化钠晶体的最小流体力学直径在110微米至90微米的范围内,条件是多 矿物源颗粒的尺寸的上限越高,则对应于二水合氯化钠晶体的流体力学直径的下限越高。 在根据本发明的方法的一个实施方案中,所述立式三区反应器的上部区域中的温 度维持在-3℃至-5℃的范围内。 在根据本发明的方法的一个实施方案中,氯化钠和氯化钾饱和溶液的NaCl浓度为 20.5重量%至23重量%,并且KCl浓度为6重量%至7重量%。 在根据本发明的方法的一个实施方案中,在立式三区反应器的中间区域中,液相 的上升流的温度维持为低于0℃,优选低于-3℃。 在根据本发明的方法的一个实施方案中,立式三区反应器的中间区域中液相的上 升流的线速度在2mm/s至10mm/s的范围内。 在根据本发明的方法的一个实施方案中,由重结晶步骤(iv)释放的水产生的氯化 钠溶液用作立式三区反应器的中间区域中的液相。 在根据本发明的方法的一个实施方案中,另外将立式三区反应器的中间区域中的 液相湍流化,以促进二水合氯化钠晶体的定量纯化。 在根据本发明的方法的一个实施方案中,步骤(ii)中的浮选涉及浮选剂的使用。 在根据本发明的方法的一个实施方案中,填充立式三区反应器的下部区域的氯化 钠饱和溶液的浓度为26重量%至26.6重量%。 在根据本发明的方法的一个实施方案中,在步骤(iv)之后,所述方法还包括洗涤 7 CN 111615414 A 说 明 书 5/16 页 无水氯化钠晶体的附加步骤。 在根据本发明的方法的一个实施方案中,在步骤(iv)之后,所述方法还包括过滤 步骤和干燥无水氯化钠的悬浮液以获得无水氯化钠晶体的步骤。 在根据本发明的实施方案中,在步骤(ii)中,通过浮选将所得二水合氯化钠晶体 与氯化钾晶体和不溶性残留物分离,由此形成包含氯化钾晶体和不溶性残留物的泡沫。 在根据本发明的方法的一个实施方案中,在步骤(ii)之后,所述方法还包括除去 泡沫的步骤和挤压泡沫产物以获得氯化钾精矿的步骤。 在根据本发明的方法的具体实施方案中,所述方法还包括对氯化钾精矿进行水溶 加工或浮选加工以获得纯氯化钾晶体的步骤。 本发明的方法实现了将大于98%的氯化钾分离成纯度大于98%的KCl的精矿,这 是因为本发明的方法在物理和化学方面确保了氯化钠的完全溶解和重结晶。 作为多矿物源的主要成分的岩盐包含钾盐包裹体,通过研磨矿石可释放该钾盐包 裹体。然而,一些钾盐保留在岩盐的晶体聚集体内,并且由于用于浸提的溶液不能接触到氯 化钾晶体的表面,因此氯化钾晶体不能通过浮选或水溶法进行分离。在本发明的方法中,将 过饱和溶液用作结晶水合物的来源,并且二水合氯化钠不与无水盐共结晶,也不与多矿物 源的任何其他组分共结晶。这一性质是初始岩盐完全溶解的基础,排除了通过新形成的结 晶水合物二次“包封”多矿物源颗粒的风险,这有助于实现所描述的技术效果,即氯化钾的 定量分离。 此外,本发明的作者偶然发现,所述方法还使大于99%的氯化钠分离成纯度大于 99.9%的NaCl的精矿,其中通过用于食品级产品分析的分析对照的标准方法不会检测到残 留浓度的有机杂质(特别是胺类)。 除此之外,本发明的方法使得减少了来自钾石盐矿富集的废料的量。在现有富集 方法中,相对于每吨精矿,废料分别包含2吨至3吨的固体岩盐和0.1吨至0.2吨的液体矿泥。 在本发明中,相对于每吨的精矿,废料仅包含0.1吨至0.2吨的矿泥,即废料的总量减少了超 过10倍。 本发明的第二主题是用于从包含氯化钠和氯化钾的多矿物源中分离氯化钠和氯 化钾的立式三区反应器,包括: -第一储存器,第一储存器限定了反应器的上部区域并且包括加气器、用于除热的 热交换器和第一混合器,其中储存器配备有经过研磨的多矿物源的供给装置、浮选进气口 和出气口、浮选剂的供给装置、其他试剂的供给装置、包含氯化钾的泡沫的提取装置以及氯 化钠和氯化钾的饱和溶液的投料装置, -限定反应器的中间区域的多级逆流洗涤塔, -第二储存器,第二储存器限定了反应器的下部区域并且包括用于供热的热交换 器和第二混合器,其中第二储存器配备有无水氯化钠悬浮液的排放装置和氯化钠饱和溶液 的供给装置。 在根据本发明的立式三区反应器的一个实施方案中,第一储存器包括盖体,该盖 体中布置有经过研磨的多矿物源的供给装置、浮选进气口和出气口、浮选剂供给装置以及 其他试剂的供给装置,同时在第一储存器的侧壁的上部布置有包含氯化钾的泡沫的提取装 置以及氯化钠和氯化钾的饱和溶液的供给装置。 8 CN 111615414 A 说 明 书 6/16 页 在根据本发明的立式三区反应器的一个实施方案中,无水氯化钠悬浮液的排放装 置位于第二储存器的底部,并且氯化钠饱和溶液的供给装置位于第二储存器的侧壁。 在根据本发明的立式三区反应器的一个实施方案中,用于除热的热交换器和/或 用于供热的热交换器为内部热交换器。 在根据本发明的立式三区反应器的一个实施方案中,用于除热的热交换器和/或 用于供热的热交换器为外部热交换器。 在根据本发明的立式三区反应器的一个实施方案中,用于供热的热交换器和用于 除热的热交换器一体化为以热泵为代表的单一闭合热回路。 在根据本发明的立式三区反应器的具体实施方案中,所述多级逆流洗涤塔为转盘 塔。 在根据本发明的立式三区反应器的具体实施方案中,所述多级逆流洗涤塔为脉冲 塔。 在根据本发明的立式三区反应器的具体实施方案中,所述反应器包括位于第二储 存器下方的附加多级逆流洗涤塔。 在根据本发明的立式三区反应器的具体实施方案中,所述附加多级逆流洗涤塔为 脉冲塔。 在根据本发明的立式三区反应器的具体实施方案中,所述附加多级逆流洗涤塔为 转盘塔。 在本发明的具体实施方案中,由供给管和/或排放管限定供给装置和/或排放装 置。 在本发明的具体实施方案中,将根据本发明的所述立式三区反应器设计为用于进 行所描述的根据本发明的氯化钾和氯化钠的分离方法,并且能够在单一反应器中以连续方 式进行本发明的所述方法。 附图说明 图1为用于从多矿物源中分离氯化钠和氯化钾的立式三区反应器的示意图。 图2为用于从多矿物源中分离氯化钠和氯化钾的具有附加塔的立式三区反应器的 示意图。 图3为图2所示的立式三区反应器的流程图。