技术摘要:

本发明提供了一种高炉煤气精脱硫方法及精脱硫系统,所述的精脱硫方法包括:(Ⅰ)高炉煤气依次经重力除尘和布袋除尘后进入有机硫转化装置,高炉煤气中的有机硫水解转化为H2S;(Ⅱ)高炉煤气由有机硫转化装置排出后进入余压发电装置,利用高炉煤气的压力能做功发电;(Ⅲ)余 全部

背景技术:

高炉煤气作为钢铁企业产量最大的可燃气体,其统计产量高达700~800亿立方 米/月。现有高炉煤气净化及后续应用主要是采用袋式除尘去除颗粒物,再经过TRT余压发 电后,送往高炉热风炉、轧钢加热炉、煤气发电等用户单元作为燃料使用,但高炉煤气中仍 然含有硫、氯等有害物质。目前,高炉热风炉、轧钢加热炉、煤气发电等用户均要求燃烧尾气 SO2达到超低排放限值,而现有高炉煤气净化流程无法满足SO2控制要求。目前的技术路线主 要包括源头控制和燃烧后的末端治理,如采用末端治理方式,需在多点设置脱硫设施,同 时,煤气燃烧后的废气量大,处理设施规模变大;若采取源头控制方式,实施高炉煤气精脱 硫,减少燃气中的硫分,可大大降低末端治理的压力,甚至省掉末端治理设施。 近年来,随着高炉生产大幅度提高喷煤量和进口矿石比例,高炉煤气中HCl含量上 升,高炉煤气总管经常出现煤气管道腐蚀问题。实施高炉煤气精脱硫可协同处理煤气中 HCl,有效降低煤气总管腐蚀、泄漏等安全风险。 钢铁企业中“三气”(高炉煤气、转炉煤气、焦炉煤气)的能量综合利用是实现节能 降耗的突破口。高炉煤气虽然有效气体含量最低,但其排放量最大。高炉煤气大致成分为二 氧化碳6~12%、一氧化碳28~33%、氢气1~4%、氮气55~60%、烃类0.2~0.5%及少量的 硫化物。它的含尘浓度10~50g/Nm3,产尘量平均为50kg/t(生铁)~75kg/t(生铁)。粉尘粒 径在500μm以下,主要是铁、氧化亚铁、氧化铝、氧化硅、氧化镁和焦炭粉末。高炉煤气中带有 大量的灰分,灰分含量可达60~80g/Nm3,而水蒸气通常是饱和的,所以高炉煤气在使用前 必须进行净化处理。 CN110129102A公开了一种高炉煤气的脱硫工艺,主要为两个相同的填充有分子筛 树脂的吸附塔,冷却后的高炉煤气通入到吸附塔A内进行吸附,当吸附塔A出口气体含硫量 5mg/m3以上时,将高炉煤气切换通入至吸附塔B内继续进行吸附,同时停止吸附塔A的使用, 将一股较小气量的脱硫干净的煤气导出加热后通入到吸附塔A内进行高温脱附再生,高温 脱附再生排出的气体再通过含硫化合物的回收过程,再生后的吸附塔A降温备用,再生后的 吸附塔A可与吸附塔B交替使用,实现高炉煤气中的含硫化合物的连续化脱除。该工艺催化 剂需高温脱附再生,系统能耗较高。 CN110776961A公开了一种用于高有机硫浓度的高炉煤气湿法脱硫系统及工艺,所 述的湿法脱硫工艺包括:S1炼铁高炉排出的高炉煤气经过除尘,得到除尘净化后的高炉煤 气Ⅰ;S2高炉煤气Ⅰ进入余压透平发电系统(TRT)进行发电并降温降压,得到高炉煤气Ⅱ;S3 高炉煤气Ⅱ进入水解吸收塔,将有机硫水解并吸收硫化物,得到净化后的高炉煤气Ⅲ;S4吸 收了硫化物的富液进入再生塔,通过加热再生得到贫液和酸性气体,再生后的贫液进入水 解吸收塔进行循环使用,酸性气体采用常规Claus硫磺回收工艺回收元素硫;S5高炉煤气Ⅲ 进入后续使用工段。 4 CN 111592917 A 说 明 书 2/8 页 CN110452744A公开了一种炼铁高炉煤气环保综合治理系统及工艺,它包括高炉炉 顶均压煤气全回收系统回收、重力除尘器、干法布袋除尘器,它还包括高炉煤气水解塔和高 炉煤气脱硫塔;高炉煤气经重力除尘器、干法布袋除尘器后输送到高炉煤气水解塔中,经高 炉煤气水解塔对高炉煤气中的COS进行水解转化为H2S;处理后的高炉煤气经TRT/或调压阀 组,传输至高炉煤气脱硫塔,高炉煤气脱硫塔对高炉煤气中的H2S、Cl2进行脱硫、脱氯处理; 处理后的高炉煤气经煤气管网传输至高炉煤气用户或存储到煤气柜中。 CN110218590A公开了一种高炉煤气脱硫方法及系统,其中,高炉煤气脱硫方法包 括:S1、将经过压缩的原料气通入水解塔中进行COS水解,生成含硫化氢的混合气体;S2、将 含硫化氢的混合气体通入变压吸附提纯二氧化碳装置中进行粗脱硫,得到粗脱硫气体并对 吸附了二氧化碳及硫化氢的吸附剂进行吸附剂解吸;S3、将粗脱硫气体通入精脱硫塔中进 行精脱硫,得到精脱硫气体;S4、将精脱硫气体通入变压吸附提纯一氧化碳工段,提纯一氧 化碳得到脱硫高炉煤气。 高炉煤气精脱硫是一种新的技术发展方向。文献检索显示,单项的有机硫水解技 术及干法吸附脱除技术较多,高炉煤气脱氯也有相关文献报道,但未见针对高炉煤气脱硫 或硫分控制技术的报道,也未见高炉煤气脱硫工程案例的相关报道。焦炉煤气精脱硫和化 工行业CO原料气脱硫技术及工程案例应用可供参考,但由于高炉煤气的特殊性,上述技术 均不能直接套用,因而高炉煤气精脱硫技术尚属前沿探索阶段。

技术实现要素:

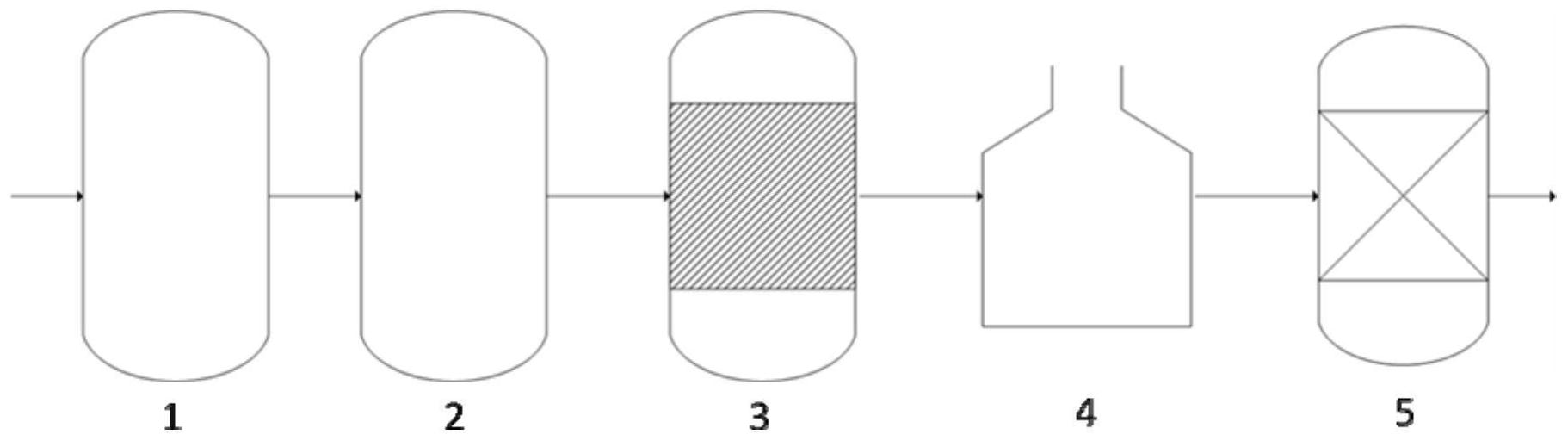

针对现有技术存在的不足,本发明的目的在于提供一种高炉煤气精脱硫方法及精 脱硫系统,本发明开发了一种新的高炉煤气精脱硫工艺流程,既能减少对现有工艺的影响, 又能实现高炉煤气中硫的资源化。 为达此目的,本发明采用以下技术方案: 第一方面,本发明提供了一种高炉煤气精脱硫方法,所述的精脱硫方法包括: (Ⅰ)高炉煤气依次经重力除尘和布袋除尘后进入有机硫转化装置,高炉煤气中的 有机硫水解转化为H2S; (Ⅱ)高炉煤气由有机硫转化装置排出后进入余压发电装置,利用高炉煤气的压力 能做功发电; (Ⅲ)余压发电后的高炉煤气通入脱硫装置,与脱硫剂和碱液形成的混合脱硫液逆 流接触进行精脱硫。 本发明针对高炉煤气气量大、压力高、成分复杂的特点,设计了一种高炉煤气精脱 硫方法,可同时脱除煤气中的COS和H2S,同时协同脱除HCl,大大降低了TRT余压发电装置中 叶片的腐蚀情况,利用连续熔融硫工艺,实现高炉煤气中硫的资源化,同时减少精脱硫工艺 所带来的影响,保证高炉煤气的质量,实现节能、减排、资源化,有巨大的经济效益和社会效 益。 需要说明的是,本发明所述的高炉煤气为本领域技术人员所公知的技术用语,为 炼铁过程中产生的副产品,主要成分包括二氧化碳6~12%、一氧化碳28~33%、氢气1~ 4%、氮气55~60%、烃类0.2~0.5%及少量的硫化物。它的含尘浓度10~50g/Nm3,产尘量 平均为50kg/t(生铁)~75kg/t(生铁)。粉尘粒径在500μm以下,主要是铁、氧化亚铁、氧化 5 CN 111592917 A 说 明 书 3/8 页 铝、氧化硅、氧化镁和焦炭粉末。高炉煤气中带有大量的灰分,灰分含量可达60~80g/Nm3。 作为本发明一种优选的技术方案,步骤(Ⅰ)中,所述的高炉煤气的含尘量为5~ 10g/m3,例如可以是5g/m3、6g/m3、7g/m3、8g/m3、9g/m3或10g/m3,但并不仅限于所列举的数 值,该数值范围内其他未列举的数值同样适用。 优选地,所述的高炉煤气的温度为180~190℃,例如可以是180℃、181℃、182℃、 183℃、184℃、185℃、186℃、187℃、188℃、189℃或190℃,但并不仅限于所列举的数值,该 数值范围内其他未列举的数值同样适用。 优选地,所述的高炉煤气经重力除尘和布袋除尘后的含尘量≤5mg/m3,例如可以 是1mg/m3、2mg/m3、3mg/m3、4mg/m3或5mg/m3,但并不仅限于所列举的数值,该数值范围内其他 未列举的数值同样适用。 优选地,所述的高炉煤气经重力除尘和布袋除尘后的出口温度为100~160℃,例 如可以是100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃、150℃、155 ℃或160℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。 优选地,所述的有机硫转化装置内装填有水解剂。 优选地,所述的水解剂为蜂窝状γ-Al2O3。 优选地,所述的有机硫转化装置内的操作温度为80~160℃,例如可以是80℃、85 ℃、90℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃、150 ℃、155℃或160℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适 用。 优选地,所述的有机硫转化装置内的操作压力为120~160kPa,例如可以是 120kPa、125kPa、130kPa、135kPa、140kPa、145kPa、150kPa、155kPa或160kPa,但并不仅限于 所列举的数值,该数值范围内其他未列举的数值同样适用。 作为本发明一种优选的技术方案,步骤(Ⅱ)中,由余压发电装置排出的高炉煤气 的温度为45~55℃,例如可以是45℃、46℃、47℃、48℃、49℃、50℃、51℃、52℃、53℃、54℃、 或55℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。 作为本发明一种优选的技术方案,步骤(Ⅲ)中,精脱硫后的高炉煤气由脱硫装置 顶部排入煤气管网。 优选地,精脱硫后的混合脱硫液由脱硫装置底部排出,依次流经富液槽、再生槽和 贫液槽后循环回流至脱硫装置,向再生槽中鼓入压缩空气提高混合脱硫液中的溶解氧含 量;在贫液槽中向精脱硫后的混合脱硫液中补充新鲜的混合脱硫液,对失效的混合脱硫液 进行再生;再生后的混合脱硫液经贫液槽收集后回流至脱硫装置循环利用。 优选地,所述的再生时间为20~40min,例如可以是20min、21min、22min、23min、 24min、25min、26min、27min、28min、29min、30min、31min、32min、33min、34min、35min、 36min、37min、38min、39min或40min,但并不仅限于所列举的数值,该数值范围内其他未列 举的数值同样适用。 优选地,所述的脱硫装置内的混合脱硫液的pH保持在8.2~8.6,例如可以是8.2、 8.3、8.4、8.5或8.6,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适 用。 优选地,经精脱硫后的高炉煤气中总硫含量<10mg/m3,例如可以是1mg/m3、2mg/ 6 CN 111592917 A 说 明 书 4/8 页 m3、3mg/m3、4mg/m3、5mg/m3、6mg/m3、7mg/m3、8mg/m3、9mg/m3,但并不仅限于所列举的数值,该 数值范围内其他未列举的数值同样适用。 作为本发明一种优选的技术方案,步骤(Ⅲ)还包括:对精脱硫过程中产生的硫泡 沫进行回收。 优选地,所述的回收过程具体包括: 脱硫液在精脱硫过程中形成的硫泡沫进入熔硫装置,向熔硫装置的夹套内通入蒸 汽对硫泡沫进行间接加热,分离得到熔硫,熔硫降温形成硫磺。 在硫泡沫中,硫以单质硫的微小颗粒附着在泡沫中,熔硫装置运行时,利用压缩空 气或耐碱泵将硫泡沫输送至熔硫装置内,熔硫装置为夹套容器,夹套内通蒸汽对硫泡沫进 行加热,当加热至70~90℃时,泡沫破裂,微小颗粒的单质硫迅速聚集增大,与脱硫液分离。 熔硫装置的上部安装有一个易于脱硫液进入收集,同时阻止硫颗粒进入的脱硫液收集装 置,收集后的脱硫液排出熔硫装置外并回收至脱硫装置内循环使用。剩余的硫颗粒靠自重 下沉至熔硫装置底部,熔硫装置底部安装熔硫加热器,下沉的颗粒不断积累,同时不断地进 行加热,当加热至120~130℃时,成为易于流动的熔融状态硫,排出熔硫装置外,经冷却后 成为块状固体硫进行回收。 优选地,通过蒸汽对硫泡沫间接加热至80~130℃,例如可以是80℃、85℃、90℃、 95℃、100℃、105℃、110℃、115℃、120℃、125℃、130℃,但并不仅限于所列举的数值,该数 值范围内其他未列举的数值同样适用。 第二方面,本发明提供了一种高炉煤气精脱硫系统,所述的精脱硫系统用于完成 第一方面所述的高炉煤气精脱硫方法。 所述的精脱硫系统包括依次连接的重力除尘装置、布袋除尘装置、有机硫转化装 置、余压发电装置和脱硫装置。 作为本发明一种优选的技术方案,所述的有机硫转化装置内装填有水解剂。 优选地,所述的水解剂为蜂窝状γ-Al2O3。 作为本发明一种优选的技术方案,所述的余压发电装置为TRT余压发电装置。 作为本发明一种优选的技术方案,所述的脱硫装置底部设置有循环喷淋池,循环 喷淋池内注入混合脱硫液,所述的循环喷淋池上方设置有至少两层喷淋层,所述的循环喷 淋池通过外接的循环喷淋管路分别连接喷淋层,所述的脱硫装置底部收集喷淋的混合脱硫 液后形成所述的循环喷淋池。 优选地,所述的脱硫装置顶部设置有脱水装置。 优选地,所述的脱水装置为折叠板脱水器。 优选地,所述的脱硫装置底部排液口沿物料流向依次连接富液槽、再生槽和贫液 槽,所述的贫液槽出口回接脱硫装置。 优选地,所述的脱硫装置顶部外接煤气管网。 作为本发明一种优选的技术方案,所述脱硫装置的硫泡沫出口接入熔硫装置。 优选地,所述的熔硫装置外侧设有夹套,所述夹套内注入加热介质。 优选地,所述的脱硫装置与熔硫装置的连接管路上设置有硫泡沫槽。 优选地,所述的熔硫装置底部出料管路外侧设置夹套,所述夹套内注入冷却介质。 所述系统是指设备系统、装置系统或生产装置。 7 CN 111592917 A 说 明 书 5/8 页 与现有技术相比,本发明的有益效果为: 本发明针对高炉煤气气量大、压力高、成分复杂的特点,设计了一种高炉煤气精脱 硫方法,可同时脱除煤气中的COS和H2S,同时协同脱除HCl,大大降低了TRT余压发电装置中 叶片的腐蚀情况,利用连续熔融硫工艺,实现高炉煤气中硫的资源化,同时减少精脱硫工艺 所带来的影响,保证高炉煤气的质量,实现节能、减排、资源化,有巨大的经济效益和社会效 益。 附图说明 图1为本发明一个