技术摘要:

本发明涉及一种转向连接管件内丝弯头制造加工工艺,其使用了一种内丝弯头制造装置,该内丝弯头制造装置包括底框、对接单元和热熔单元,述的底框下端内壁上设置有对接单元,底框前端内壁上设置有热熔单元;本发明通过对塑料弯管的自动固定以及对内丝钢管的轻微固定,从 全部

背景技术:

水暖安装中常用的一种转向连接用终端管件。按角度分,有45°及90°,另外根据工 程需要还包括60°等其他非正常角度弯头。内丝弯头的材料有铸铁、不锈钢、合金钢、可煅铸 铁,碳钢,有色金属及塑料等。 由于内丝弯头需要将塑料弯管对接端的内壁进行预加热,然后很快的将塑料弯管 和内丝钢管进行对接,所以内丝弯头在塑料弯管和内丝钢管对接时往往会遇到以下问题: 一、由于内丝弯头为小件的管件,且为大批量生产的工件,无法通过三角卡盘等装置对塑料 弯管和内丝钢管进行固定;二、现有的工艺难以对完成的内丝弯头进行自动下料,严重的降 低了该工件的生产效率。

技术实现要素:

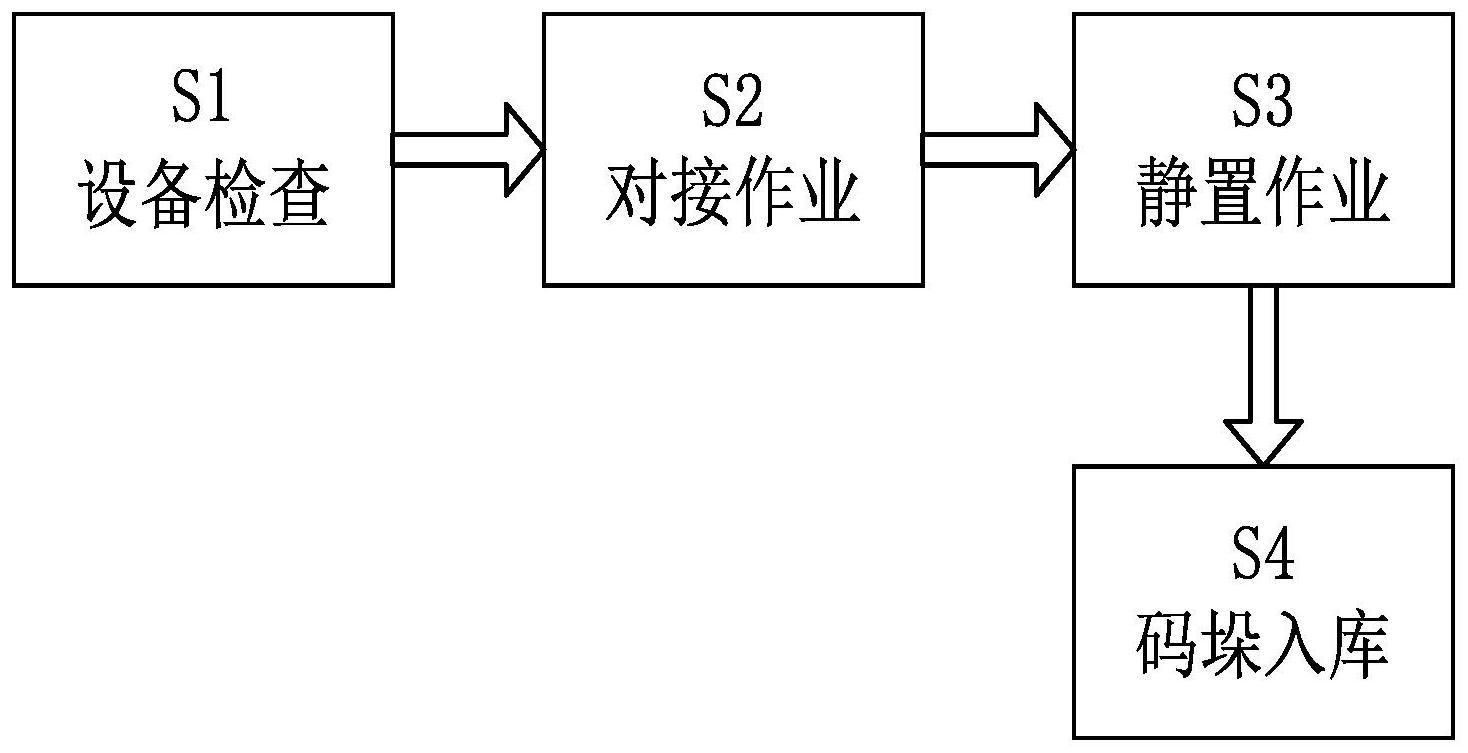

本发明的目的在于提供一种转向连接管件内丝弯头制造加工工艺,具有对塑料弯 管和内丝钢管进行轻微固定以及方便下料等功能,解决了上述中存在的问题。 一种转向连接管件内丝弯头制造加工工艺,其使用了一种内丝弯头制造装置,该 内丝弯头制造装置包括底框、对接单元和热熔单元,采用上述内丝弯头制造装置对内丝弯 头的制造方法还包括如下步骤: S1、设备检查:通过人工或机械辅助的方式在启动该装置前,对该装置进行常规检 查; S2、对接作业:通过对接单元和热熔单元将塑料弯管和内丝钢管对接制成内丝弯 头; S3、静置作业:将内丝弯头放置在阴凉处,将其静置一段时间; S4、码垛入库:对静置后的内丝弯头进行收集并码垛入库; 所述的底框下端内壁上设置有对接单元,底框前端内壁上设置有热熔单元;对接 单元将塑料弯管固定,并通过进给的方式完成热熔、对接以及的下料等作业,热熔单元通过 对内丝钢管进行轻微的固定和限位,通过旋转的方式用加热棒对塑料弯管内壁进行热熔, 在通过转头将内丝钢管和塑料弯管进行对接。 所述的对接单元包括支撑座、上料架、驱动气缸、固定机构、承托滑板和落料框,底 框下端内壁上设置有支撑座,支撑座上端设置有上料架、上料架上端开设有下料槽,驱动气 缸设置在上料接左端内壁上,驱动气缸右端设置有固定机构,承托滑板通过滑动方式与支 撑座相连,承托滑板右端设置有辅助弹簧,支撑座上端从前往后均匀开设有落料槽,支撑座 内开设有落料腔,落料腔下端内壁上通过滑动方式设置有落料框;驱动气缸通过推板带动 固定机构和承托滑板向右进给,从而带动塑料弯管进行热熔以及对接作业,当塑料弯管和 4 CN 111546649 A 说 明 书 2/4 页 内丝钢管对接后,驱动气缸带动固定机构向左进给,固定机构和承托滑板分离,从而带动内 丝弯头从落料槽下料。 所述的固定机构包括推板、环形夹板、辅助夹板、橡胶软垫、滑动柱、限位挡板和辅 助机构,驱动气缸右端设置有推板,推板右端从前往后均匀设置有环形夹板,辅助夹板通过 滑动方式与底框前后两端内壁相连,辅助夹板左端从前往后均匀开设有夹槽,夹槽内壁上 设置有橡胶软垫,滑动柱前后对称设置在辅助夹板左端内壁上,滑动柱左端设置在限位挡 板,底框前后两端内壁上对称开设有辅助腔,辅助腔内设置有辅助机构;环形夹板、辅助夹 板和承托滑板组合形成夹具固定塑料弯管,橡胶软垫对塑料弯管夹持更加牢固,辅助机构 使得推板位于初始位置时,环形夹板和辅助夹板张开塑料弯管的进料口,当环形夹板向右 进给时,固定弹簧带动辅助夹板与环形夹板将塑料弯管夹持固定。 所述的热熔单元包括驱动电机、半齿轮、旋转齿轮、转动轴、热熔棒、加热电阻丝、 夹持机构;底框后端内壁内开设有电机腔,电机腔后端内壁上通过电机座设置有驱动电机, 半齿轮通过轴承设置在电机腔前端内壁上,驱动电机输出端通过联轴器连接有半齿轮的后 端,旋转齿轮通过轴承设置在电机腔后端内壁上,旋转齿轮通过啮合方式与半齿轮相连,旋 转齿轮前端设置有转动轴,热熔棒从前往后均匀设置在转动轴左端,热熔棒内设置有加热 电阻丝,夹持机构从前往后均匀设置在转动轴右端;驱动电机通过半齿轮、旋转齿轮的啮合 带动转动轴旋转,驱动电机转动一周,转动轴旋转半周,从而通过将热熔棒和夹持机构换 边,实现动塑料弯管进行热熔以及对接作业,夹持机构对内丝钢管进行轻微的内夹持固定, 使得塑料弯管和内丝钢管对接后,方便内丝钢管的下料。 作为本发明的一种优选方案,所述的辅助机构包括限位板、进给柱、摩擦块和复位 弹簧,限位板设置在辅助夹板前后两端,进给柱通过滑动方式与辅助腔左端内壁相连接,进 给柱左端设置有复位弹簧,进给柱右端设置有摩擦块。 作为本发明的一种优选方案,所述的支撑座上端从前往后均匀开设有进料槽。 作为本发明的一种优选方案,所述的夹持机构包括圆板、内撑柱、外套板、滑柱、内 夹持板和夹持弹簧,圆板从左往右均匀设置在转动轴右端,圆板右端中部设置有内撑柱、圆 板右端上下对称设置有外套板,夹持槽沿轴向均匀开设在圆板右端,夹持槽上下两端内壁 之间设置有滑柱,内夹持板通过滑动方式与滑柱相连,内夹持板内端设置有夹持弹簧。通过 夹持弹簧向外端挤压内夹持板,从而固定柱内丝钢管。 作为本发明的一种优选方案,所述的落料腔后端内壁上设置有开合板。 作为本发明的一种优选方案,所述的限位挡板右端设置有固定弹簧,复位弹簧的 弹性系数大于固定弹簧。 (三)有益效果 1.本发明通过对塑料弯管的自动固定以及对内丝钢管的轻微固定,从而解决了一 般固定方式无法简单下料分离的问题,从而可以多工位进行内丝弯头的生产,使其可以大 批量生产;本发明通过简易的机械结构完成的对塑料弯管的固定夹持以及下料处理,使得 完成后的内丝弯头可以自动下料,从而提高了内丝弯头的生产效率。 2.本发明通过设置的当塑料弯管和内丝钢管对接制成内丝弯头后,驱动气缸带动 推板向左进给,推板与承托滑板分离并且环形夹板和辅助夹板张开,当环形夹板和辅助夹 板张开一定规模后且固定弹簧被挤压到一定程度后,辅助夹板通过限位板挤压复位弹簧继 5 CN 111546649 A 说 明 书 3/4 页 续向左进给,从而使得辅助夹板带动内丝弯头向左进给,使得内丝弯头从落料槽下料至落 料框内。 附图说明 下面结合附图和实施例对本发明进一步说明。 图1是本发明制造内丝弯头的工艺流程图; 图2是本发明的结构示意图; 图3是本发明图2的A-A剖面的剖视图; 图4是本发明图2的B-B剖面的剖视图; 图5是本发明图3中I部的局部放大图; 图6是本发明热熔单元的局部结构示意图; 图7是本发明所针对工件的结构示意图;