技术摘要:

本发明实施例公开了一种用于晶片的外延生长的基座、装置及方法,涉及晶片外延生长领域,所述基座包括圆盘形的底部和从所述底部的周缘凸起的凸起部,所述底部和所述凸起部限定出在所述晶片的外延生长期间固定地承载所述晶片的区域,所述底部的邻近所述晶片的上表面形成 全部

背景技术:

在晶片的外延生长工艺中,经抛光的晶片被固定装载在基座上并随基座一起旋 转,以便在与硅源气体接触情况下能够在晶片的不与基座相邻的正面上生长厚度均匀的薄 硅层。该工艺通常包括两个步骤:第一步骤中,在约1150℃的温度下向晶片的正面输送例如 氢气或氢气/氢氯酸混合物的清洁气体,以去除晶片正面上的任何自然氧化物,从而在整个 正面的范围内使硅原子暴露在外;第二步骤中,在约800℃或更高的温度下向晶片正面输送 例如硅烷或三氯硅烷的硅源气体,以便与暴露在外的硅原子发生反应,从而使薄硅层即外 延层能够连续和均匀地生长在正面上。 在如上所述的晶片的外延生长工艺期间,通常会产生影响晶片质量的“晕圈”现象 “自动掺杂”现象。 “晕圈”现象是这样产生的:输送清洁气体的第一步骤期间,会有少量的清洁气体 通过晶片边缘与基座之间的间隙进入到与基座相邻的晶片背面与基座之间的空间,由于晶 片背面上的氧化物不能与清洁气体充分反应而导致氧化物被部分地去除,使得在该步骤期 间晶片背面的部分区域的硅原子暴露在外;输送硅源气体的第二步骤期间,硅源气体与晶 片背面的部分区域暴露的硅原子发生反应,因此会在晶片背面生长不连续和不均匀的外延 层,产生“晕圈”现象,并由此导致不希望的光散射和模糊。 “自动掺杂”现象产生的一种可能的原因为:上述第一步骤和第二步骤期间,在高 温的作用下,晶片中含有的例如硼或磷的掺杂剂原子向外扩散并穿过晶片背面进入到晶片 背面与基座之间的空间中,并进一步通过晶片边缘与基座之间的间隙朝向晶片的正面渗 出。渗出的掺杂剂原子主要在晶片边缘附近被引入到晶片正面的外延层中,产生“自动掺 杂”现象,并由此导致外延层的电阻率沿径向变化,或者说降低了电阻率的均匀性。 为了消除“晕圈”现象和“自动掺杂”现象的产生,现已提出的方法主要包括在基座 中形成通孔,以便在第一步骤期间清洁气体经由通孔进入到晶片与底座之间的空间中,从 而与晶片背面的氧化物进行更充分的反应并较佳地去除晶片背面的氧化物,并且在第二步 骤期间生长较为连续的硅外延层以消除晕圈;而且在第一步骤以及第二步骤期间,晶片中 向外扩散并从晶片的背面逸出的掺杂剂原子可以经由通孔排出到基座下方以避免自动掺 杂。然而,现有方法中的通孔的横截面积呈圆形并且沿着基座的厚度方向没有任何变化,因 此会形成“狭长”通道,使得清洁气体不容易穿过该“狭长”通道进入到晶片与基座之间的空 间中,影响晶片下表面自然氧化层的去除,进而影响晕圈的去除,并且使得含有掺杂剂原子 的气体不容易从上述空间排出到基座下方,而仍然会经由晶片与基座之间的间隙到达晶片 正面,导致自动掺杂。简言之,在基座中形成通孔无法有效地在基座上下两侧完成气体交 换,或者说无法有效地使反应气体流向晶片背面以及使反应气体流动离开晶片背面。 4 CN 111599746 A 说 明 书 2/7 页

技术实现要素:

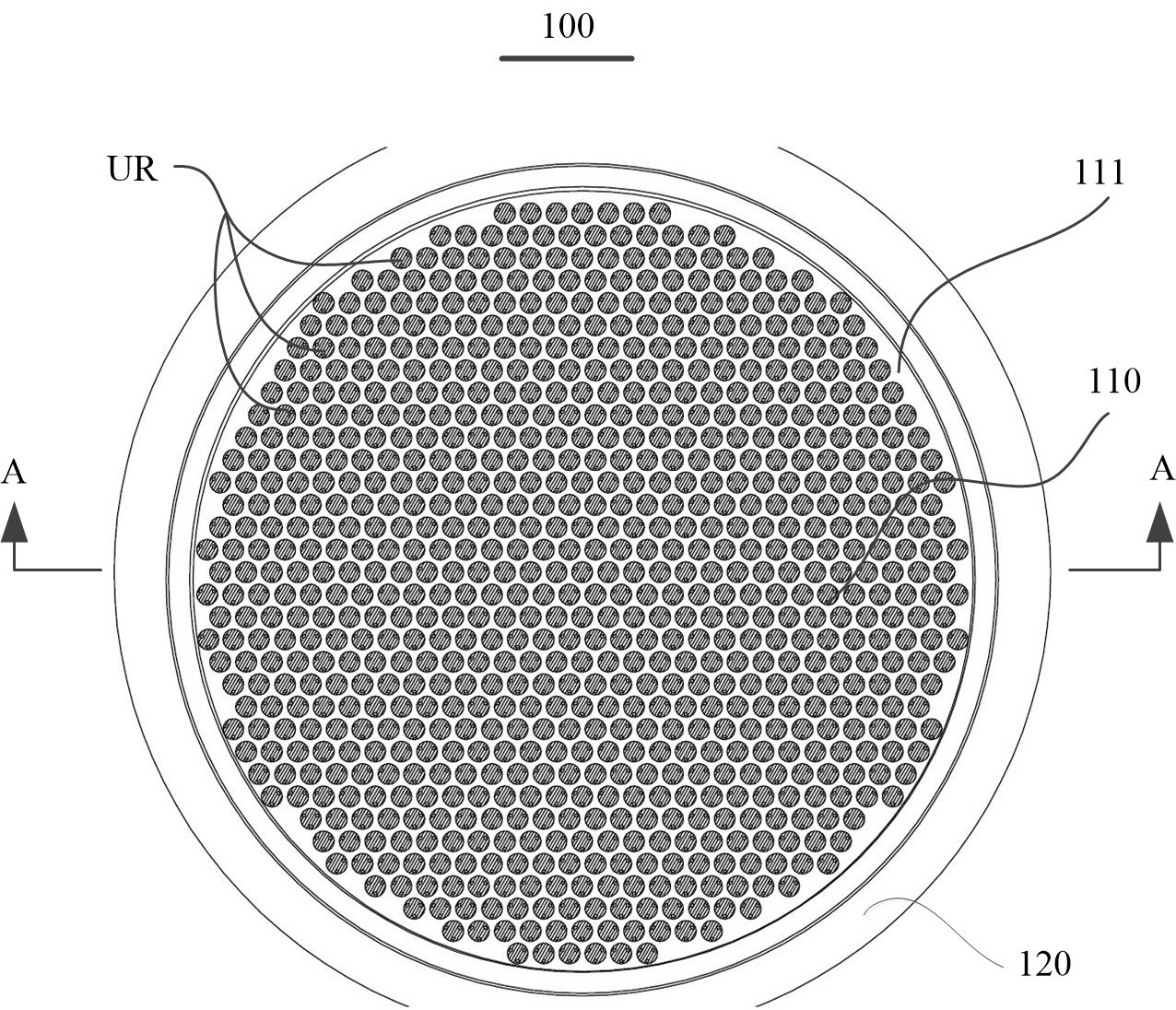

为解决上述技术问题,本发明实施例期望提供一种用于晶片的外延生长的基座、 装置及方法,能够更有效地在基座的上下两侧进行气体交换,更有效地使反应气体流向晶 片背面以及使反应气体流动离开晶片背面,从而更有效地避免晶片的外延生长过程中“晕 圈”现象和“自动掺杂”现象的产生。 本发明的技术方案是这样实现的: 第一方面,本发明实施例提供了一种用于晶片的外延生长的基座,所述基座包括圆盘 形的底部和从所述底部的周缘凸起的凸起部,所述底部和所述凸起部限定出在所述晶片的 外延生长期间固定地承载所述晶片的区域,所述底部的邻近所述晶片的上表面形成有多个 上球面凹口,所述底部的背离所述晶片的下表面形成有与所述多个上球面凹口相对的多个 下球面凹口,所述多个上球面凹口和所述多个下球面凹口中的每一个的凹入深度小于所述 底部的厚度,并且所述多个上球面凹口和所述多个下球面凹口中的每一个与至少一个相对 的球面凹口产生交叠以形成将所述底部沿厚度方向贯穿的通道。 第二方面,本发明实施例提供了一种用于晶片的外延生长的装置,所述装置包括: 根据第一方面所述的基座; 上部钟罩和下部钟罩,所述上部钟罩和所述下部钟罩一起围闭出容纳所述基座的反应 室; 进气口,所述进气口用于向所述反应室中顺序地输送清洁气体和硅源气体; 排气口,所述排气口用于将所述清洁气体和所述硅源气体各自的反应尾气排出所述反 应室。 第三方面,本发明实施例提供了一种用于晶片的外延生长的方法,所述方法应用 于根据第二方面所述的装置,所述方法包括第一外延生长步骤和第二外延生长步骤, 其中,所述第一外延生长步骤包括: 经由所述进气口将所述清洁气体输送到所述反应室中; 所述清洁气体将所述晶片的背离所述基座的底部的正面上的氧化物去除,并且所述清 洁气体还从所述基座的底部的下表面一侧穿过所述底部中形成的所述通道并将所述晶片 的邻近所述基座的底部的背面上的氧化物去除,并且从所述晶片中向外扩散并从所述晶片 的背面逸出的掺杂剂原子从所述基座的底部的上表面一侧穿过所述基座的底部中形成的 所述通道; 经由所述排气口将所述清洁气体的反应尾气排出所述反应室,其中,所述清洁气体的 反应尾气包括穿过所述通道的掺杂剂原子; 其中,所述第二外延生长步骤包括: 经由所述进气口将所述硅源气体输送到所述反应室中; 所述晶片的正面接触所述硅源气体并生长外延层,并且所述晶片的背面中的任何与所 述硅源气体接触的部分生长光滑连续的外延层,并且从所述晶片中向外扩散并从所述晶片 的背面逸出的掺杂剂原子从所述基座的底部的上表面一侧穿过所述基座的底部中形成的 所述通道; 经由所述排气口将所述硅源气体的反应尾气排出所述反应室,其中,所述硅源气体的 反应尾气包括穿过所述通道的掺杂剂原子。 5 CN 111599746 A 说 明 书 3/7 页 本发明实施例提供了一种用于晶片的外延生长的基座、装置及方法,在基座的底 部中形成的通道是通过上球面凹口和下球面凹口产生交叠形成的,这样形成的通道使反应 气体容易穿过,因而能够更有效地在基座的上下两侧完成气体交换,更有效地使反应气体 流向晶片背面以及使反应气体流动离开晶片背面,从而更有效地避免了晶片的外延生长过 程中“晕圈”现象和“自动掺杂”现象的产生。 附图说明 图1为现有的用于晶片的外延生长的装置的示意图; 图2为本发明实施例提供的一种用于晶片的外延生长的基座的侧视图; 图3为图2中示出的本发明实施例提供的一种用于晶片的外延生长的基座的俯视图; 图4为图2和图3中示出的本发明实施例提供的一种用于晶片的外延生长的基座沿着图 3中示出的线A-A剖切的局部剖视图; 图5为本发明实施例提供的一种用于晶片的外延生长的基座的球面凹口的优选分布方 式的示意图; 图6为球面凹口按照图5所示的方式分布时基座的底部的整体斜视立体图; 图7为球面凹口按照图5所示的方式分布时基座的底部的局部斜视立体图; 图8为球面凹口的球面半径保持一定而上球面凹口与下球面凹口之间的错位程度变化 时圆形孔口的孔径变化的示图; 图9为球面凹口的表面开口之间的边缘距离保持一定而球面半径变化时圆形孔口的孔 径变化的示图; 图10为球面凹口按照图5所示的方式分布时形成小的圆形孔口的示图; 图11为球面凹口按照图5所示的方式分布时形成大的圆形孔口的示图; 图12为本发明实施例提供的一种用于晶片的外延生长的装置的示意图; 图13为本发明实施例提供的一种用于晶片的外延生长的方法的示意图。