技术摘要:

本申请涉及一种拉延凹模、浅拉延模具、修边模具及拉延工序件,其包括产品形面、圆弧面和压料平面;所述圆弧面的一端与所述产品形面连接;所述压料平面与所述圆弧面的另一端连接,且所述压料平面与所述圆弧面在其相连接处相切,所述压料平面上设有拉延筋;以及,所述产 全部

背景技术:

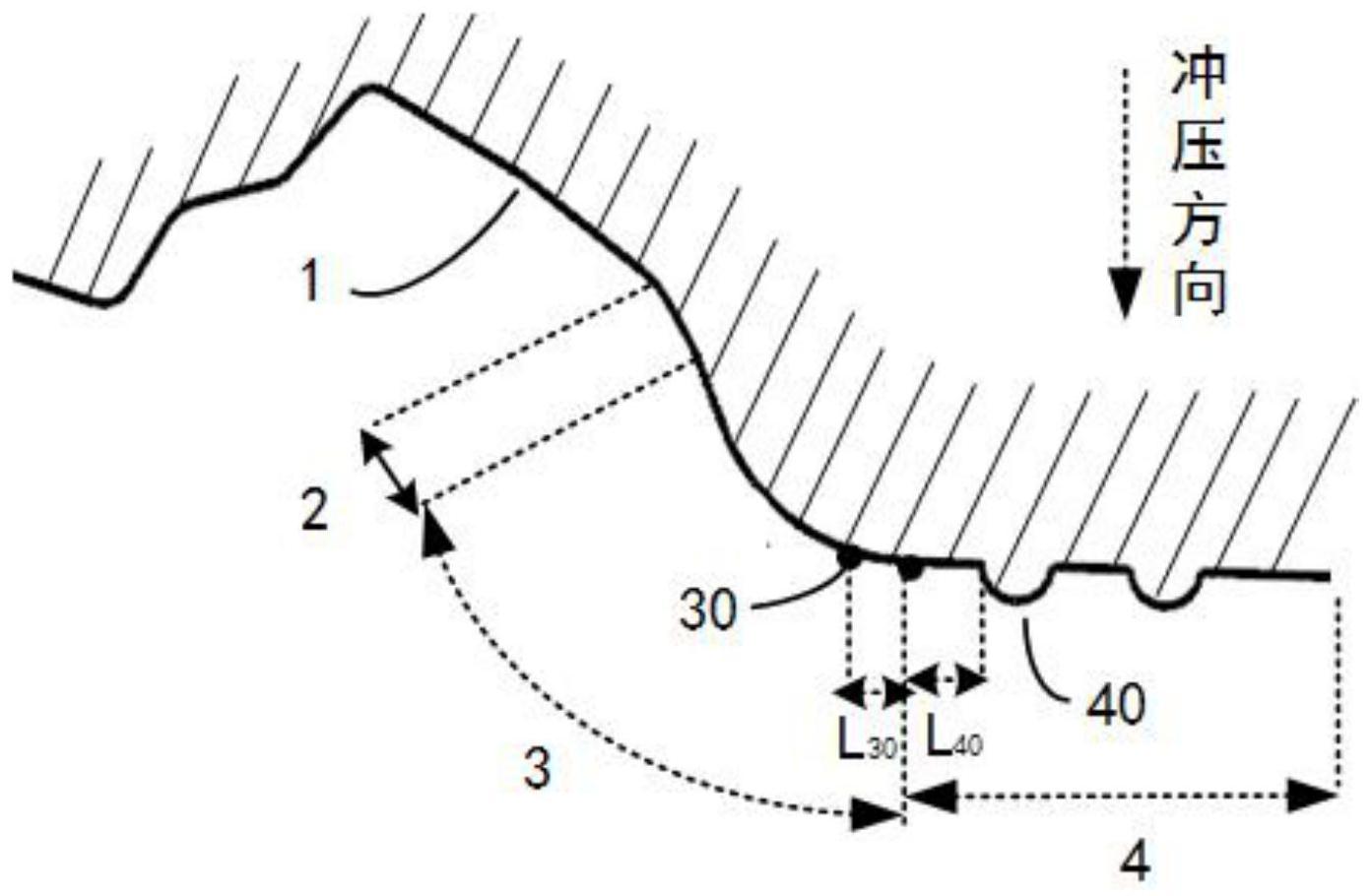

如图1所示,图1示意的是汽车侧围零件顶部主视视角,图2示意的是图1中A-A向截 面视角,在图2中可以看到,汽车侧围零件顶部主要包括侧围a、顶盖b以及加强板c,侧围a、 顶盖b以及加强板c之间进行焊接,为了保证侧围a、顶盖b以及加强板c之间的焊接质量,对 制造工艺有很高要求,具体的制造工艺分为拉延(如图3)、修边(如图4)、整形(如图5)三步。 为了防止在成形过程中因材料流动不均而产生的起皱、以及因模具动能产生的冲 击线等缺陷出现在产品面(即图3中的B处)上,在一些相关技术中,对侧围a采用深拉延工 艺,具体是通过增加深拉延工艺补充深度来使上述缺陷停留在工艺补充区域(即图3中的C 和D处),从而保证产品外观面的质量。 然而,上述相关技术缺带来了新的问题: 问题一:参见图3所示的拉延工序件断面示意图,在图3中,B为产品形面区,C为待 整形区,D为废料区,对于上述深拉延工艺,由于经过深拉延工艺补充深度,使得待整形区C 近似成立壁,且上下落差较大,立壁的轮廓曲率低,底部圆角小。 参见图4所示,图4为图3中拉延工序件经修边后的示意图,由于侧围a的边缘轮廓 已确定,所以修边线e在拉延工序件上的位置是确定的。当使用上述深拉延工艺时,侧围a的 修边将在立壁上进行,由于立壁的轮廓曲率低,底部圆角小,修边时无法沿冲压方向进行, 造成修边角度大。参见图6所示,为了顺利进行修边,必须使用结构复杂的斜楔修边模具d改 变修边方向,进而导致修边模具尺寸、成本增加,以及增加了制造调试难度。且由于斜楔修 边模具运动时相对压机做水平运动,需要依赖导板定位,使得斜楔修边间隙难以保证,与直 修边交接刀处会重复切断板料,刮蹭产生毛刺及废屑,若掉入模具型腔,则会产生压印等质 量缺陷。 问题二:参见图3和图5所示,图5为图4经过整形后的侧围a示意图,针对冲压得到 相同的侧围a,因为不能让缺陷停留在产品形面区B中,而应该停留在待整形区C和废料区D, 在使用深拉延工艺时,拉延深度更大,待整形区C的上下落差更大,又因为侧围a的边缘轮廓 已确定,修边线e在拉延工序件上的位置同样确定,也就是在待整形区C内的位置确定,故在 修边时,待整形区C的上下落差越大,待整形区C内将会有更多材料跟随废料区D一起被切 掉,导致板料成形为侧围a的部分的占比变小,造成该工艺材料利用率低。

技术实现要素:

本申请实施例提供一种拉延凹模、浅拉延模具、修边模具及拉延工序件,以解决相 关技术中修边角度大、使用斜楔修边模具造成的毛刺、废屑影响压印质量等缺陷的问题,以 及材料利用率低的问题。 3 CN 111729978 A 说 明 书 2/6 页 第一方面,提供了一种拉延凹模,其包括: 产品形面; 圆弧面,所述圆弧面的一端与所述产品形面连接; 压料平面,所述压料平面与所述圆弧面的另一端连接,且所述压料平面与所述圆 弧面在其相连接处相切,所述压料平面上设有拉延筋;以及, 所述产品形面的弯曲方向与所述圆弧面的弯曲方向相反,所述圆弧面上具有一修 边边界,所述修边边界靠近或位于所述圆弧面与所述压料平面相连接的一端,所述圆弧面 与所述压料平面相连接的一端与所述拉延筋的间距不小于第一预设值。 一些实施例中,所述圆弧面与所述压料平面相连接的一端与所述修边边界的间距 小于第二预设值。 一些实施例中,所述第二预设值不大于第一预设值。 一些实施例中,所述拉延凹模还包括过渡斜面,所述圆弧面通过所述过渡斜面与 所述产品形面连接; 所述过渡斜面与所述产品形面在其相连接处相切,且所述过渡斜面与所述圆弧面 在其相连接处相切。 一些实施例中,自所述产品形面到所述圆弧面方向,所述过渡斜面的长度为5~ 10mm。 一些实施例中,所述圆弧面的半径为30~35mm;和/或, 所述第一预设值为11~15mm。 第二方面,提供了一种浅拉延模具,其包括: 如上任一所述的拉延凹模; 拉延凸模,所述拉延凸模旁设有压边圈,所述拉延凸模和压边圈所形成的整体结 构与所述拉延凹模相对设置,且所述压边圈上与所述拉延筋相对的位置设有凹槽,所述拉 延凸模和压边圈之间的模具间隙朝向所述圆弧面。 一些实施例中,所述模具间隙朝向所述圆弧面与所述压料平面相连接的一端。 第三方面,提供了一种修边模具,其用于对由上所述的浅拉延模具拉延而成的拉 延工序件进行修边,其包括: 修边凸模,所述修边凸模用于承载所述拉延工序件; 压料板,所述压料板与所述修边凸模相对设置,并位于所述修边凸模上方,所述压 料板用于将所述拉延工序件压持于所述修边凸模上; 修边刀,所述修边刀设于所述压料板一侧,所述修边刀的移动方向与所述浅拉延 模具的冲压方向大致相同,且所述修边刀的移动路径经过所述拉延工序件上对应于所述修 边边界的位置处。 第四方面,提供了一种使用如上所述的浅拉延模具拉延而成的拉延工序件。 本申请提供的技术方案带来的有益效果包括: 本申请实施例提供了一种拉延凹模、浅拉延模具、修边模具及拉延工序件,由于圆 弧面与压料平面在相连接处相切,使得该连接处附近的面曲率小且过渡平缓,降低了引发 冲击线的概率,且圆弧面上的修边边界靠近圆弧面与压料平面相连接的一端,经由该凹模 拉延得到的拉延工序件进行修边时,由于拉延工序件上对应于修边边界的修边线靠近上述 4 CN 111729978 A 说 明 书 3/6 页 圆弧面与压料平面相连接处,使得修边方向大致朝向压料平面,又由于冲压方向朝向压料 平面,此时修边方向与冲压方向大致平行,确保了拉延工序件的修边角度小,而且修边模具 无需使用结构复杂的斜楔修边模具,大大简化了修边模具结构,同时避免了因使用斜楔修 边模具所造成的毛刺、废屑影响压印质量等缺陷。 相比于相关技术中近似呈立壁的待整形区C附近的小圆角,一方面,本申请拉延凹 模上与板料先接触的圆弧面大得多,冲击力也不会集中在一个小区域,这种情况下所产生 的冲击线本身就轻微,另一方面,在圆弧面的作用下,板料变弯曲,弯曲后的板料应力上升, 抗拉强度变大,继续变形则需要更大的拉力,相对而言,板料不容易流动,从而使得缺陷不 容易进入产品形面,故在进行制造时,相对于深拉延工艺需要增加大量工艺补充以使缺陷 停留在工艺补充区域而言,本申请工艺补充更少,整体材料用量更少,制造相同的零件,本 申请的材料利用率更高。 附图说明 为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使 用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于 本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他 的附图。 图1为相关技术中汽车侧围零件顶部主视图; 图2为图1中A-A向截面图; 图3为相关技术中拉延工序件断面示意图; 图4为图3中拉延工序件经修边后的示意图; 图5为图4中拉延工序件经整形后得到的侧围示意图; 图6为相关技术中斜楔修边模示意图; 图7为本申请实施例提供的拉延凹模示意图; 图8为本申请实施例提供的拉延工序件断面示意图; 图9为本申请实施例提供的修边模具示意图; 图10为本申请实施例提供的浅拉延模具示意图。 图中:a、侧围;b、顶盖;c、加强板;d、斜楔修边模具;e、修边线;B、产品形面区;C、待 整形区域;D、废料区; 1、产品形面;2、过渡斜面;3、圆弧面;30、修边边界;4、压料平面;40、拉延筋;5、拉 延凸模;6、压边圈;60、凹槽;61、模具间隙;7、修边凸模;8、压料板;9、修边刀。