技术摘要:

本发明公开了一种用于放射性废物处理的水泥固化系统及方法、应用,所述系统包括三轴轨道车、轨道、标尺检测系统、无线控制系统;三轴轨道车包括水平移动系统、竖直升降系统和旋转系统,水平移动系统、竖直升降系统和旋转系统分别包括运动减速机、升降减速机或旋转减速 全部

背景技术:

放射性水泥固化线是处理放射性湿废物的生产线系统,处理后的放射性湿废物形 成均一、稳定的水泥固化体。 国家国内目前现有水泥固化线上固化桶使用辊道传输,包括:5~8套直线辊道、1 ~2套转弯辊道、1~2套旋转辊道、1~2套机械顶升设备/或液压顶升辊道、2套定位设备、2 套夹紧设备、2套挡桶机构、多套信号检测装置及控制系统。直线辊道用于输送水泥固化桶; 转弯辊道用于水泥固化桶转弯变向;旋转辊道用于水泥固化桶0°~360°的往复旋转;顶升 设备用于水泥固化桶竖向上升或下降;定位设备用于水泥固化桶的二次精确定位;夹紧设 备用于水泥固化桶的夹紧,防止水泥固化桶定位后发生位置变化。 国际国内现有水泥固化线工艺路线为:将固化桶放置在起点辊道上,正向起动多 套相应的直线辊道、转弯辊道/甚至旋转辊道,把固化桶输送至固化桶取封盖工艺位置,系 统执行固化桶取盖流程;反向起动多套相应的直线辊道,把固化桶输送至干料加料工艺位 置,系统执行加料工艺流程;再次反向起动多套相应的直线辊道,把固化桶输送至湿料加料 工艺位置,系统执行加料/搅拌工艺流程(根据不同工艺流程需要,加干料、湿料及搅拌工艺 顺序是不同的);在执行水泥固化搅拌流程前,还要进行固化桶挡桶流程、固化桶定位流程、 固化桶升降流程;水泥固化搅拌完成后,形成水泥固化体,正向起动多套相应的直线辊道, 水泥固化体输送至取封盖工艺位置,系统执行水泥固化体封流程;再次正向起动多套相应 的直线辊道,把水泥固化体输至剂量检测位置,系统执行水泥固化体剂量检测流程等。 国际国内现有水泥固化线电气控制路线为:在水泥固化线上设备上设固定位置检 测点,用于检测桶到各直线辊道端固化桶位置、转弯辊道角度位置、旋转辊道角度位置、桶 升降位置、桶夹紧位置、干料加料固化桶位置、湿料加料固化桶位置、搅拌位置及过渡区固 化桶位置等。元器件主要采用关电开关/或机械限位开关。元器件检测信号通过电缆传输到 控制系统进行控制。 辊道传输固化桶存在以下缺陷: (1)传统水泥固化线上设备较多、且功能单一 传统水泥固化线上设备为满足水泥固化线多种工艺功能,基本上按工艺要求设置 单一功能设备的方式。通常传统水泥固化线上设有直线辊道用于固化桶直线传输的方法、 转弯传输辊道用于固化桶转向的方法、升降装置用于固化桶升降的方法、定位设备用于固 化桶定位的方法等。总的来说,传统水泥固化线上设备较多、且功能单一,导致投资费用大。 同时,水泥固化线上相关设备发展仅40年,至今没有1套多元化的多功能综合性设备。水泥 固化无线控制轨道车及轨道技术就是针对此类问题而提出的。 (2)设备间工艺配合性复杂、协调性差及安装难度大 4 CN 111613359 A 说 明 书 2/7 页 水泥固化线生产放射性水泥固化体,是一个连续运动、多种工艺配合的过程,多套 设备组成的水泥固化线上设备,有如下较为突出缺点,1)固化桶直线辊道间传输,需增加电 气控制保证,误控情况难以避免。2)利用旋转辊道改变固化桶运动方向,难以保证运动方向 精准。3)固化桶在搅拌工位定位时,可能出现工位定位精度误差,容易其他大型设备损坏。 4)设备组之间的安装配合精度要求高,现场安装设备难度大,存在一定风险;5)需安装设备 多达近20台套,同时还需反复调整安装精度,施工周期较长。6)水泥固化体生产过程中,线 上操作工艺多达20余条,操作流程复杂,易误控,导致事故发生。 (3)电气控制系统硬件多 传统水泥固化线电气控制系统,由于需控制近20台套设备,位置检测元器件多达 近30套,与之暴露相应缺点,1)增加控制电缆和电力电缆数量,项目投资费用。2)系统控制 点位数量多,各种逻辑控制、连锁控制及程序编制费时费力。3)采用点位检测器件,无法确 定固化桶在水泥固化线上过程位置。 (4)适应工艺流程差 放射性水泥固化工程项目一般的实施流程是,先有放射性物料水泥固化配方,后 固定工艺流程,再设计配套的水泥固化线。当水泥固化配方发生改变时,难适应多种放射性 物料水泥配方工艺流程,水泥固化线系统升级难度巨大。

技术实现要素:

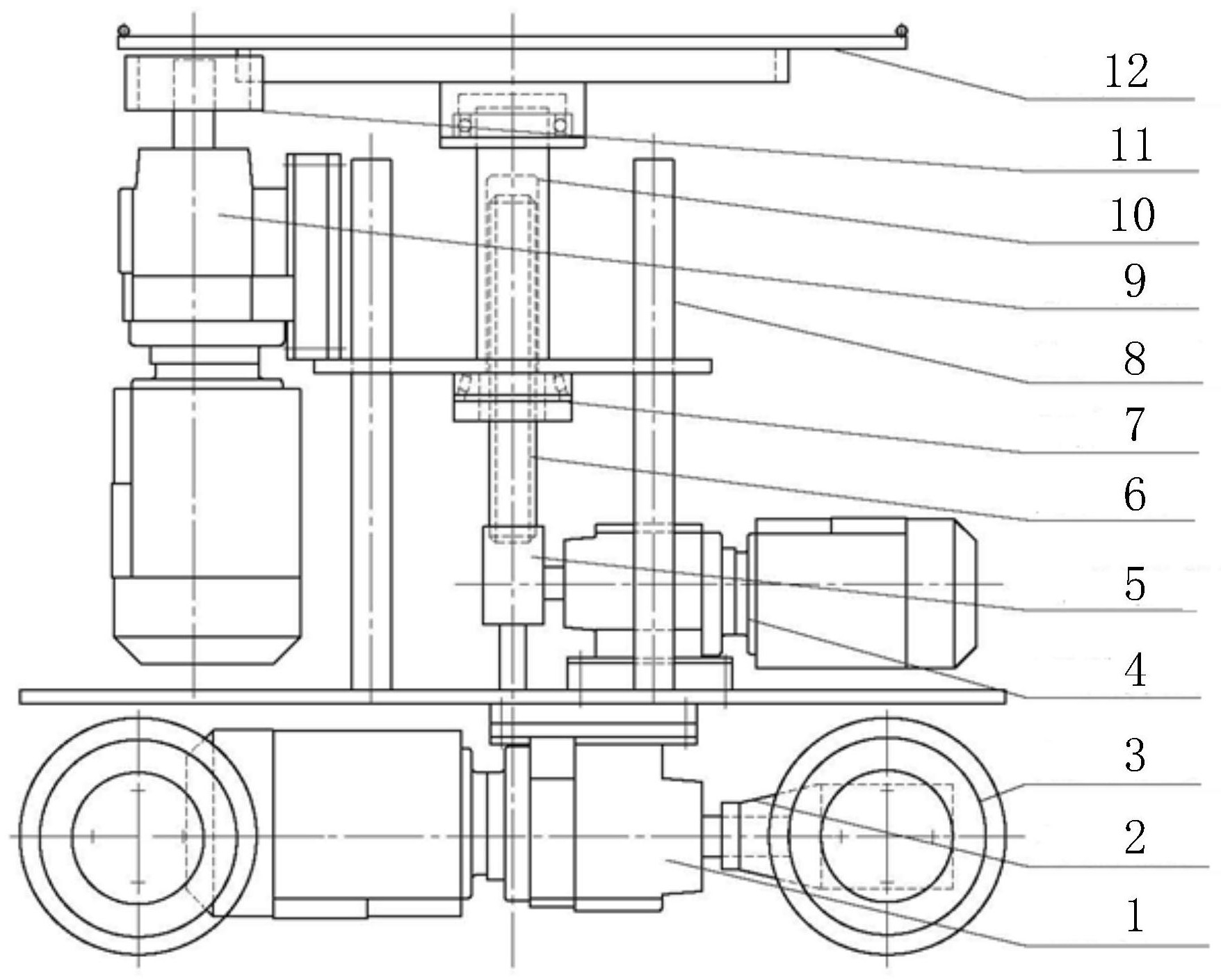

本发明的目的在于提供一种用于放射性废物处理的水泥固化系统及方法、应用, 解决现有采用水泥固化线处理放射性废物导致的设备费用高、复杂、适用性不强问题。 本发明通过下述技术方案实现: 一种用于放射性废物处理的水泥固化系统,包括三轴轨道车、轨道、标尺检测系 统、无线控制系统; 所述三轴轨道车包括水平移动系统、竖直升降系统和旋转系统,所述水平移动系 统、竖直升降系统和旋转系统分别包括运动减速机、升降减速机和旋转减速机,通过无线控 制系统控制运动减速机、升降减速机和旋转减速机实现三轴轨道车在轨道上移动,以及实 现三轴轨道车的升降和旋转; 所述标尺检测系统用于实时检测三轴轨道车在轨道上的位置; 所述无线控制系统包括控制模块,所述控制模块用于接收标尺检测系统检测到的 三轴轨道车的位置信息,根据检测到的位置信息判断是否开启运动减速机、升降减速机或 旋转减速机。 本发明所述无线控制系统包括电机一次回路、电机二次回路、设备级现场控制系 统单元(控制模块,所述控制模块包含位置检测单元)、无线发射单元和接收单元(无线通信 模块);所述三轴轨道车在无线控制系统的控制下,能够实现的固化桶正向运动、反向运动、 上升运动、下降运动、正向旋转、反向旋转等6种工艺运动方式,所述标尺检测系统可连续检 测输出固化桶的位置,远传到主控室显示屏后,固化桶运行画面更直观,控制完全无死区。 本发明具有以下优势: 1)仅用1套水泥固化无线控制轨道车及相关技术可代替10~20套传统设备组,使 得工程项目投资费用显著降低,从而进一步降低放射性废物处置费用;2)传统设备组在工 5 CN 111613359 A 说 明 书 3/7 页 程应用中需考虑工艺的配合性,而放射性废物处理无线控制水泥固化轨道方法无需考虑; 3)传统水泥固化线上设备组现场安装复杂、安装技术参数要求高,而放射性废物处理无线 控制水泥固化线轨道技术安装简单,不存在安装技术参数要求高的问题;4)放射性废物处 理无线控制水泥固化线轨道技术满足多种水泥固化配方形成工艺,无需升级水泥固化线系 统;5)采用无线控制系统和标尺检测系统及自带的电源系统,简化减少电气控制系统的硬 件和软件,无需布置现场到控制室的动力电缆和控制电缆,固化桶位置可连续检测,系统可 视化更佳,使水泥固化线操作流程更加简单可靠。 本发明根据三轴轨道车的特点配合设置无线控制系统和尺检测系统,分别用于控 制三轴轨道车的前进或后退、上升或下降、旋转(正转或反转),实现检测三轴轨道车在轨道 上的位置。 综上,本发明通过在三轴轨道车上同时设置水平移动系统、竖直升降系统和旋转 系统,,分别用于实现三轴轨道车在水平方向的前进或后退、旋转系统在竖直方向的上升和 下降,以及旋转组件旋转,进而实现集多种功能于一身,无传统单套设备间功能配合性要求 较高的问题,可以替代传统水泥固化线的设备组,且没有现场到主控制室的动力电缆和控 制电缆,则减少工程项目投资费用,且采用无线控制方式,使电气控制系统更合理,操作系 统更简单,可满足多种水泥固化配方形成的工艺流程。 进一步地,标尺检测系统包括光栅和与光栅配套的光栅检测模块,所述光栅安装 在2个轨道之间的地面上,所述光栅检测模块安装在三轴轨道车上。 光栅技术(现有技术)的功能说明:根据工艺的需要,在无线控制系统中预置三轴 轨道车的定位信息;标尺检测系统中光栅检测模块检测光栅位置,光栅检测模块输出信号 传递到无线控制系统进行处理;处理后,实现三轴轨道车在轨道上任何位置运动和定位(水 平移动),(即各个工序所处位置与初始位置的距离,例如上料工位距离初始位置1米,实现 将1米的参数输入无线控制系统,当三轴轨道车移动过程中,由光栅检测模块实时检测小车 移动距离,当移动距离为设的定1米时,无线控制系统控制三轴轨道车停止前行)。 升降减速机的升降高度也可以采用光栅技术实现,实现在控制系统中设置升降减 速机的升降高度,在升降减速机的电动机未端设置光栅配套,当光栅检测模块检测到升降 减速机的升降高度与设定值相同时,驱动升降减速机停止工作。 三轴轨道车旋转位置也可以采用光栅技术实现,光栅配套安装在旋转减速机的电 动机未端。 进一步地,还包括电源系统,所述电源系统为三轴轨道车、标尺检测系统和无线控 制系统供电。 具体地,所述电源系统包括蓄电池、电源控制器及AC220V充电接口。 进一步地,水平移动系统包括运动减速机、传动组件和车轮系,所述运动减速机的 动力输出轴通过传动组件与车轮系连接; 所述竖直升降系统包括升降减速机、涡轮减速器、丝杠和螺母,所述升降减速机设 置在运动减速机的顶部,所述升降减速机的动力输出轴通过涡轮减速器与丝杠连接,所述 螺母套设在丝杠上; 所述旋转系统包括旋转减速机、定向组件、齿轮系和旋转组件,所述旋转减速机设 置在运动减速机上方且与螺母连接,所述旋转减速机的动力输出轴通过齿轮系使旋转组件 6 CN 111613359 A 说 明 书 4/7 页 绕定向组件旋转。 进一步地,竖直升降系统还包括2个导向杆和导向横板,所述导向横板设置在螺母 的上端面,所述导向横板上设置用于穿过导向杆的通孔,所述导向杆设置在运动减速机顶 部,所述旋转减速机与导向横板连接。 进一步地,运动减速机的顶部设置有水平安装板,所述升降减速机和导向杆设置 在水平安装板上。 进一步地,定向组件的底部安装在导向横板上,顶部与齿轮系连接。 进一步地,车轮系包括4个车轮,所述车轮与地面上的轨道配合。 进一步地,定向组件的底部安装在导向横板上,顶部与齿轮系连接,齿轮系包括相 互啮合的小齿轮和大齿轮,所述小齿轮与旋转减速机的动力输出轴连接,所述大齿轮与旋 转组件配合。 一种基于用于放射性废物处理的水泥固化系统的固化方法,包括以下步骤: S1:安装三轴轨道车,然后将三轴轨道车置于轨道中,将固化桶安装在三轴轨道车 的顶部; S2:参数设置:将各个工序的位置信息输入无线控制系统; S3:当固化桶完成检测后,由无线控制系统发出指令开启运动减速机,在运动减速 机的驱动下三轴轨道车在轨道上前进,由标尺检测系统实时监测三轴轨道车的位置,并将 监测的位置信息通过无线通信模块发送给无线控制系统; S4:当标尺检测系统检测到三轴轨道车的位置与无线控制系统中设定相同时,由 无线控制系统发出指令停止运动减速机,进行相应工序操作,当该工序操作完成后,由无线 控制系统发出指令开启运动减速机,继续前进直到下一个工序。 本发明所述固化方法能够适用于不同的水泥固化线,通过修改无线控制系统的参 数设即可,即将(无线控制系的参数修改为对应工艺条件下的参数);无需更换传统系统的 设备等复杂操作,一套三轴轨道车代替传统的多种设备,实现一种灵活的、适应放射性物料 多种配方的水泥固化生产工艺流程的应用,还可延申至水泥固化产品厂区运输应用)传统 水泥固化生产工艺流程是配方决定系统设备和控制系统,当配方改变时,需重建系统设备 和控制系统等。2)传统的人员驾驶专用特种汽车运输放射性产品,人员易受放射性照射,一 但发生运输交通事故,易升级至放射性事故,对社会危害极大。 一种所述用于放射性废物处理的水泥固化系统的应用,将水泥固化系统应用于水 泥固化生产工艺。 本发明与现有技术相比,具有如下的优点和有益效果: 1、本发明通过在三轴轨道车上同时设置水平移动系统、竖直升降系统和旋转系 统,,分别用于实现三轴轨道车在水平方向的前进或后退、旋转系统在竖直方向的上升和下 降,以及旋转组件旋转,进而实现集多种功能于一身,无传统单套设备间功能配合性要求较 高的问题,可以替代传统水泥固化线的设备组,且没有现场到主控制室的动力电缆和控制 电缆,则减少工程项目投资费用,且采用无线控制方式,使电气控制系统更合理,操作系统 更简单,可满足多种水泥固化配方形成的工艺流程。 2、本发明三轴轨道车可根据工艺技术要求进行适应性调整,操作简单、方便;安装 简单、施工周期短,不需要考虑设备间安装配合问题 7 CN 111613359 A 说 明 书 5/7 页 附图说明 此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部 分,并不构成对本发明实施例的限定。在附图中: 图1为三轴轨道车的结构示意图。 图2为水泥固化系统的俯视图。 附图中标记及对应的零部件名称: 1-运动减速机,2-传动组件,3-车轮系,4-升降减速机,5-涡轮减速器,6-丝杠,7- 螺母,8-导向杆,9-旋转减速机,10-定向组件,11-齿轮系,12-旋转组件,13-轨道,14-无线 控制系统,15-光栅,16-电源系统。