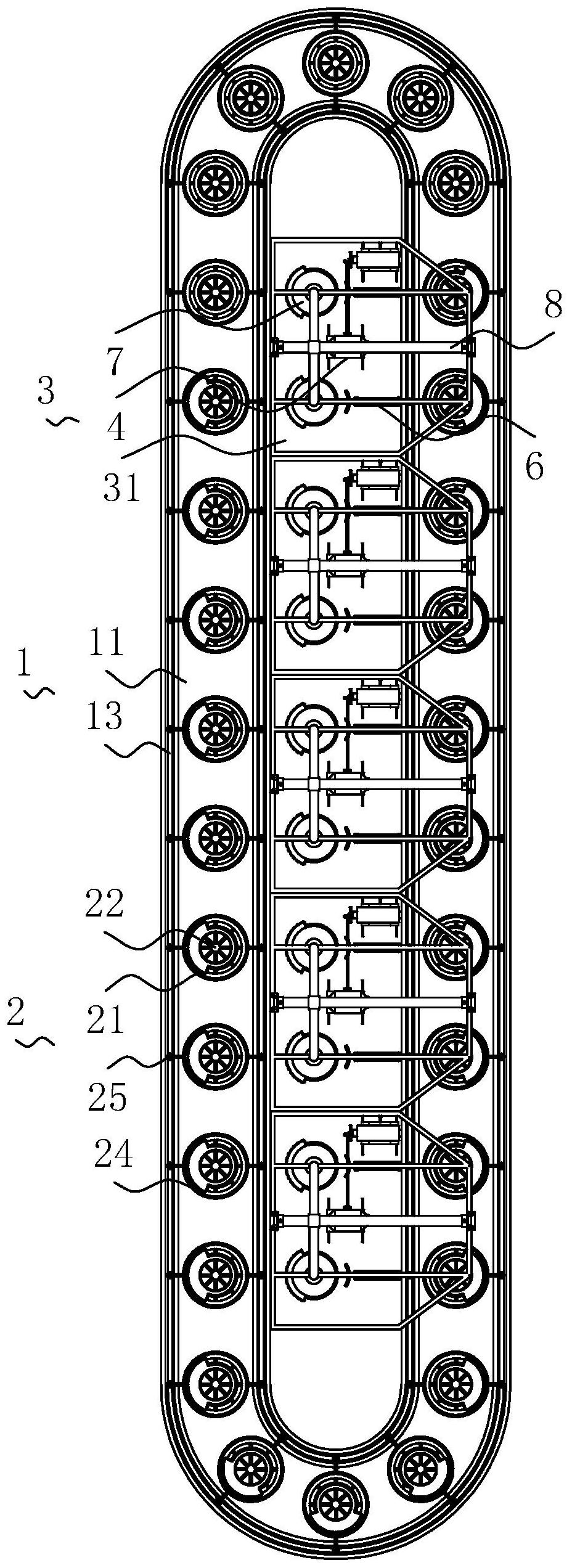

技术摘要:

本发明涉及一种蜗轮抛光机及抛光系统。一种蜗轮抛光机包括工作台、设置于工作台上的抛光装置,工作台上设置有转盘、进料机构、电磁盘、出料机构;转盘受设置于工作台上的驱动机构驱动并升降或旋转、以使工件和转盘依次吸附于电磁盘上;一种抛光系统包括多个呈一字型布 全部

背景技术:

扇形蜗轮为半圆形,外圆上有多个齿槽和圆弧凹槽。抛光是扇形蜗轮加工中最关 键的一道工序,主要目的是去除扇形蜗轮工作齿面精磨的破坏层和精修齿形,以达到规定 的加工要求。 现有的抛光机通常将工件安装于可旋转的转盘上,而后驱动抛光轮接触扇形蜗轮 的工作齿面进行抛光,抛光结束后需要先驱动抛光轮远离扇形蜗轮后再人工取下扇形蜗 轮。这种人工上下料模式受工人技术水平影响,上料后需要人工重新定位进行抛光,可能降 低抛光精度,生产效率不高,无法满足大、中批量的抛光生产。 现有的抛光系统也是采用单机人工辅助加工的形式,需要人工持续在线进行流水 线加工,但是工人不易保持长时间高效工作,扇形蜗轮的加工质量难以保证,最终影响了扇 形蜗轮的批量加工的生产效率,有待改进。

技术实现要素:

针对现有技术存在的不足,本发明的第一个目的在于提供一种蜗轮抛光机,其解 决了现有抛光机需要人工上下料并重复定位工件的问题,具有便于上下料的优点。 本发明的第二个目的在于提供一种抛光系统,其解决了原先单机人工辅助模式效 率不高的问题,实现了多工位连续上下料的效果。 为实现上述第一个目的,本发明提供了如下技术方案: 一种蜗轮抛光机,包括工作台、设置于所述工作台上的抛光装置,所述工作台上设 置有由铁磁性材料组成的转盘、用于将进料点的工件送入所述转盘的进料机构、以可旋转 的方式布置于所述转盘上方的电磁盘、驱使所述电磁盘滑移至出料点上方的出料机构;所 述转盘受设置于工作台上的驱动机构驱动并升降或旋转、以使工件和转盘依次吸附于所述 电磁盘上,所述抛光装置用于对电磁盘和转盘之间夹持的工件进行抛光。 通过采用上述技术方案,加工时,电磁盘、工件和转盘自上而下依次叠设成一个磁 吸结构,然后驱动机构驱使该磁吸结构旋转,以便抛光装置完成对工件的抛光;工件抛光完 成后,转盘停止转动、并受驱动机构驱动下移至最低点,且待加工工件位于进料点处,此时 进料机构将待加工工件送入转盘上;同时,已加工工件被磁性吸附于电磁盘上、并被动脱离 转盘,接着出料机构驱使电磁盘转移至出料点上方,电磁盘消磁并完成下料;然后电磁盘磁 化并复位,且驱动机构驱使转盘上移,最后进行下一工件的加工;在此过程中,在最初的零 位确定后,工件在蜗轮抛光机上的加工与上下料操作由机械控制,受工人技术水平影响小, 在兼顾自动、连续式抛光的同时,使得一批工件的加工精度趋于一致,保证了良好的加工质 量。 本发明进一步设置为:所述转盘设置有两个,所述抛光装置包括设置于所述工作 4 CN 111546212 A 说 明 书 2/6 页 台上且升程可调的偏心轮机构、设置于所述偏心轮机构的从动端上的抛光电机、以及转动 连接于所述抛光电机上的抛光轮;所述偏心轮机构用于驱使所述抛光电机往返运动,以完 成所述抛光轮对两个转盘上的工件的抛光。 通过采用上述技术方案,偏心轮机构是一种高副机构,用于推动从动件按照升程 实现规律性的往返运动;现通过设置一升程可调的偏心轮机构,以带动抛光电机在转盘之 间的往返运动,即抛光轮在工件之间的可规律性往返,且抛光轮往返的终点位置可调,以适 应对不同尺寸的双工件的加工,在兼顾高效的同时,具有良好的通用性。 本发明进一步设置为:所述偏心轮机构包括滑动设置于所述工作台上驱动托板和 抛光托板、驱使所述驱动托板滑移并锁定的丝杠副、设置于所述驱动托板上的驱动电机、转 动连接于所述驱动电机上的转动轮、以及驱动杆,所述驱动杆的一端转动连接于所述抛光 托板上、另一端转动连接于所述转动轮上且在转动轮上的偏心可调。 通过采用上述技术方案,偏心轮机构驱动输出端的偏心可调,能用于调节抛光轮 的往返距离,并通过丝杠副驱使驱动电机滑移,以调节抛光轮的运动的中点位置,进而完成 对抛光轮往返的终点位置的调节,操作简易快捷。 本发明进一步设置为:所述转盘上设置有环形内凹的T型槽、两个滑移锁定于所述 T型槽内的紧固件,所述紧固件用于抵触于所述转盘上的工件外壁上以限制工件相对于转 盘转动。 通过采用上述技术方案,通过紧固件对工件初步定位并限位,有利于提高工件的 加工精度。 本发明进一步设置为:所述进料机构包括设置于所述工作台上的进料气缸、设置 于进料气缸的活塞杆上的抓取块,所述抓取块由铁磁性材料组成、用于磁性吸附进料点的 工件。 通过采用上述技术方案,进料时,进料气缸作用于抓取块上,驱使抓取块朝向进料 点运动并与工件磁性吸附,然后进料气缸驱使抓取块返回,当工件抵触于紧固件上时,工件 受两个紧固件阻挡并停止运动,抓取块随之脱离工件,完成上料。 本发明进一步设置为:所述驱动机构包括设置于所述工作台上的升降气缸和立 轨、滑动连接于所述立轨上且带有滑槽的滑板、设置于所述滑板上的旋转电机,所述转盘转 动连接于所述旋转电机上;所述滑槽包括两个水平布置的终止段、和连接两个终止段的升 降段,所述终止段和升降段之间的夹角为钝角,所述升降气缸水平作用于升降段上,以完成 所述滑板的升降。 通过采用上述技术方案,当升降气缸作用于终止段时,滑板不受升降气缸驱动、维 持预定位置,当升降气缸作用于升降段时,滑板受升降气缸驱动而升降,使得转盘转移至另 一预设位置;通过采用这种带有两个钝角的折线形滑槽,能使得转盘升降前后的进料位置 与加工位置固定,有利于提高工件的加工精度。 本发明进一步设置为:所述电磁盘的底面设置有螺杆,所述螺杆上螺纹连接有定 位块,所述定位块的底面设置有导向面,所述导向面用于引导所述转盘上的工件与定位块 嵌接。 通过采用上述技术方案,工件随转盘上移时,工件沿导向面与定位块嵌接,然后利 用可拆卸的定位块限制工件径向移动,且便于更换不同大小的定位块与工件轴孔适配,在 5 CN 111546212 A 说 明 书 3/6 页 具有良好通用性的同时,有利于提高工件的加工精度。 本发明进一步设置为:所述出料机构包括设置于所述工作台上的支架、设置于所 述支架上且相互平行的滑道和出料气缸、滑动连接于所述滑道上的滑块,所述电磁盘转动 连接于所述滑块上;所述出料气缸作用于所述滑块上,以使所述电磁盘在转盘和下料点的 上方之间往返运动。 通过采用上述技术方案,由于电磁盘运动的端点位置固定,通过出料气缸带动的 方式即可完成电磁盘的两点移动,操作简易快捷。 为实现上述第二个目的,本发明提供了如下技术方案: 一种抛光系统,包括多个呈一字型布置的蜗轮抛光机、绕设于这些蜗轮抛光机外 的循环输送机、均匀分布设置于所述循环输送机的输送路径上并用于叠设工件的料架;所 述料架上的最上层工件依次经过这些蜗轮抛光机的进料点后、依次经过这些蜗轮抛光机的 出料点。 通过采用上述技术方案,可以预先在料架上堆叠工件,且工件堆叠个数可以为这 些蜗轮抛光机一次加工的总和;加工时,通过循环输送机定点输送料架,料架上的工件通过 这些进料点并被进料机构依次转移走,当经过所有进料点后,料架上的工件数量为零;然后 料架再依次经过这些蜗轮抛光机的出料点,已加工工件再堆叠在上述的空料架上,完成工 件的收集;当该料架回转至初始位置时,只需要取下已加工的工件组、再将待加工工件堆叠 于料架上即可;在此过程中,通过蜗轮抛光机单机上下料,并辅以循环输送机驱使这些料架 循环运动连续输送收集工件,消除了原先单机人工辅助模式的不足,在保证良好加工质量 的同时,有利于提高抛光系统的工作效率。 本发明进一步设置为:所述循环输送机包括机架、设置于所述机架上的输送带和 循环轨道,所述循环轨道沿所述蜗轮抛光机的布置方向上下倾斜设置;所述料架包括固定 于所述输送带上的底座、设置于所述底座上且呈圆台形的立柱、开设于所述立柱周壁的竖 槽、竖直滑动连接于所述竖槽内的移动盘、以及两个设置于所述移动盘上且滚动连接于所 述循环轨道内的滚轮。 通过采用上述技术方案,循环输送机工作时,底座和立柱随输送带运动,而移动盘 则沿着循环轨道先在蜗轮抛光机进料点一侧倾斜向上运动、再在蜗轮抛光机出料点一侧倾 斜向下运动,这些就使得蜗轮抛光机两侧的料架上的最上层工件的位置固定,便于连续上 下料。 综上所述,本发明的有益技术效果为: 1.由于本发明的蜗轮抛光机采用进料机构、出料机构和电磁盘等控制工件的加工 与上下料操作,在兼顾自动、连续式抛光的同时,保证了良好的加工质量; 2.本发明的抛光系统,通过蜗轮抛光机单机上下料,并辅以循环输送机驱使这些 料架循环运动连续上下料,消除了原先单机人工辅助模式的不足,有利于提高抛光系统的 工作效率。 附图说明 图1是本发明的抛光系统的结构示意图。 图2是本发明的循环输送机和料架之间的连接关系示意图。 6 CN 111546212 A 说 明 书 4/6 页 图3是本发明的料架的结构示意图。 图4是本发明的蜗轮抛光机和料架之间的连接关系示意图。 图5是本发明的电磁盘的结构示意图。 图6是本发明的转盘和驱动机构之间的连接关系示意图。 图7是本发明的蜗轮抛光机上下料状态下的局部结构示意图。 图8是本发明的蜗轮抛光机抛光状态下的局部结构示意图。 图9是本发明的抛光装置的结构示意图。 图10是本发明的蜗轮抛光机对右侧工件抛光时的结构示意图。 图11是本发明的蜗轮抛光机对左侧工件抛光时的结构示意图。 图中,1、循环输送机;11、机架;12、输送带;13、循环轨道;2、料架;21、底座;22、立 柱;23、竖槽;24、移动盘;25、滚轮;3、蜗轮抛光机;31、工作台;4、抛光装置;41、偏心轮机构; 411、驱动滑轨;412、驱动托板;413、丝杠副;4131、丝杆轴;4132、传动螺母;4133、握持部; 414、驱动电机;415、转动轮;416、抛光滑轨;417、抛光托板;418、驱动杆;42、抛光电机;43、 抛光轮;5、转盘;51、T型槽;52、紧固件;6、进料机构;61、进料气缸;62、抓取块;7、电磁盘; 71、螺杆;72、定位块;73、导向面;8、出料机构;81、支架;82、滑道;83、出料气缸;84、滑块;9、 驱动机构;91、升降气缸;92、立轨;93、滑槽;931、终止段;932、升降段;94、滑板;95、旋转电 机;96、控制器。