技术摘要:

本发明请求保护一种甲基/乙基麦芽酚氯化段生产设备,其特征在于,包括串联设置的第一管道反应器和第二管道反应器,在第一管道反应器内部依次设置有混流装置和湍流装置,在第二管道反应器内部设置湍流装置,在第一管道反应器上靠近进料口的位置设置有通氯管,在第二管道 全部

背景技术:

麦芽酚,又称甲基麦芽酚,白色针状晶体或白色的结晶粉末,熔点162-164℃,是一 种散发香气的天然化合物,广泛存在于大豆、咖啡、面包和焦糖等食品中。乙基麦芽酚,白色 针状晶体或白色的结晶粉末,熔点89-93℃,本身具有持久的焦糖和水果香气,稀溶液具有 较甜的果香味。乙基麦芽酚是麦芽酚的同系物,由于分子结构发生了微小的变化,它的香气 更浓、挥发性更强,是烟草、食品、饮料、香精、果酒、日用化妆品等良好的香味增效剂,对食 品的香味改善和增强具有显著效果,对甜食起着增甜作用,且能延长食品储存期。 目前,工业生产中常采取以糠醛为原料的合成路线制备甲基/乙基麦芽酚,该合成 路线具有生产过程简单,生产成本低,三废少,条件易达到等优点。该工艺步骤为:首先以卤 代烃与镁为主要原料制备格氏试剂,之后糠醛和格氏试剂发生反应合成α-呋喃烷醇,然后 通过一系列氧化反应,最终得到麦芽酚和乙基麦芽酚。 目前甲基/乙基麦芽酚生产中氯化反应一直为单釜式间歇反应,人为主观的控制 误差是转化率低的主要原因,加以激烈的氯化反应在釜内长达6小时也是副反应产生的主 要原因,氯化转化率只能达到68%,副产物沥青的产生造成后面工段副产物废沥青的增加, 单釜废沥青量平均为45kg,也增加了固废的处理难度。中国专利ZL201610750579.2公开了 一种麦芽酚管道氯化反应方法,通过设置一个哈氏合金制作的管道作为反应器,甲醇、氯气 和糠基醇通过管道进行反应,反应后物料从管道出口进入收集中转槽,中转槽收集的反应 物料经过水解升华后得到麦芽酚粗品。该专利突破了传统反应模式,结合了氯化反应剧烈, 能够瞬间完成的特点,将之前釜式全混流式的反应改为在管道中平推流的分布反应,既能 够保证氯化反应的完成,又降低了进一步氯化为副产物的概率,工段得率提高5%,减少了 后工段产生的固废。然而,采用该方法时,为了使反应物料充分接触,需要设置有哈氏合金 材料制作的填料,并且要保证反应物料需要在填料区停留15-25秒,而在实际生产中,采用 哈氏合金材料制成的波纹板叠加在一起,然后将叠加在一起的波纹板切成圆柱型放入反应 管道中,虽然在一定程度上可以起到延长反应物通过时间的效果,但是单纯的延长反应物 通过时间使得反应物料充分接触的效果并不理想。

技术实现要素:

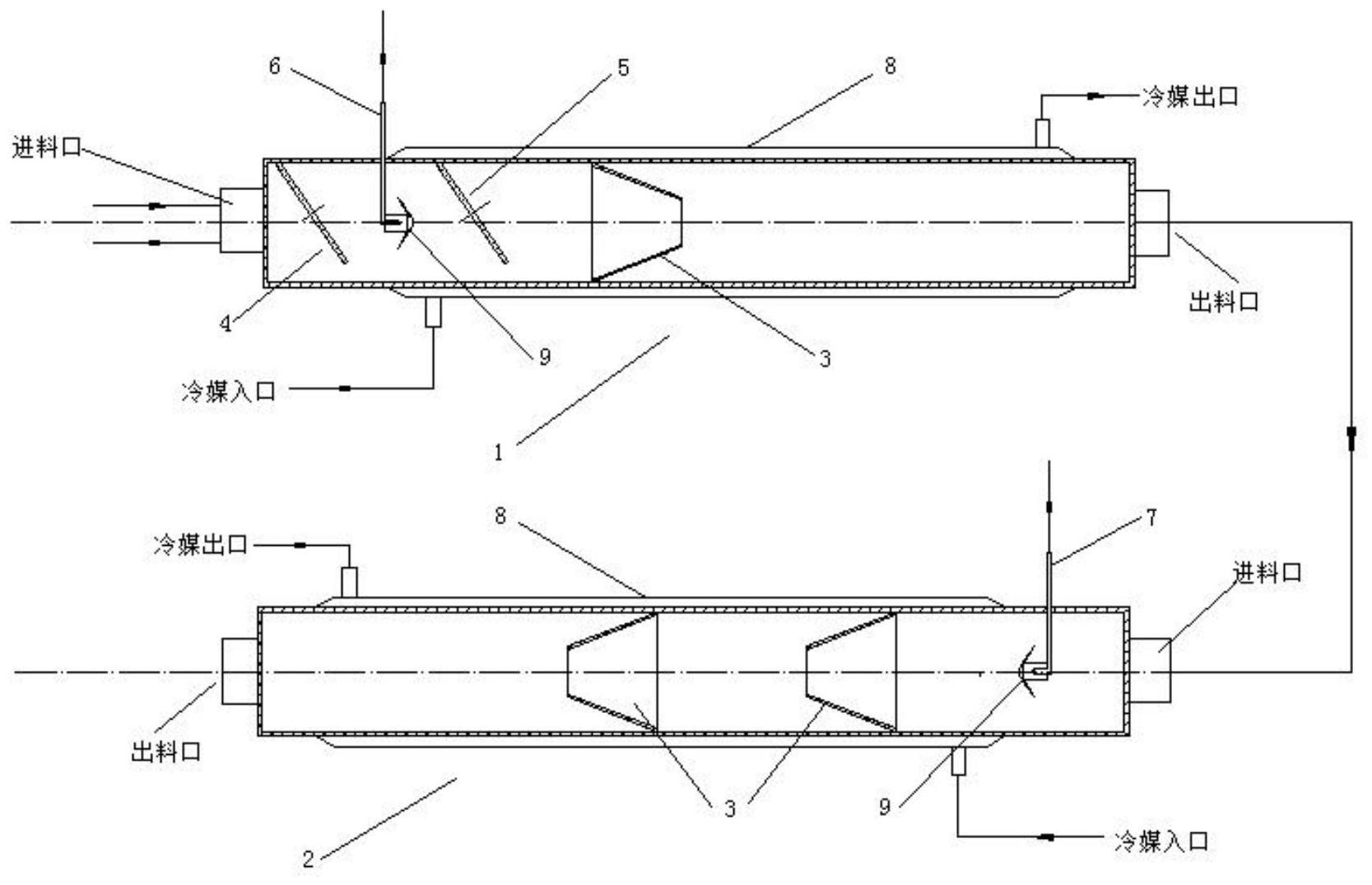

本发明针对现有甲基/乙基麦芽酚生产中氯化段反应转化率低、副产物多,并且现 有的麦芽酚管道氯化反应方法单纯的延长反应物通过时间使得反应物料充分接触的效果 并不理想的问题,提供了一种缩短反应时间,有效降低甲基/乙基麦芽酚生产中氯化反应的 副反应,提高甲基/乙基麦芽酚生产中氯化反应的转化率的甲基/乙基麦芽酚氯化段生产设 备。 3 CN 111548335 A 说 明 书 2/4 页 为了实现上述目的,本发明采用技术方案: 一种甲基/乙基麦芽酚氯化段生产设备,其特征在于:包括第一管道反应器和第二 管道反应器,其中第一管道反应器的出料口与第二管道反应器的进料口管道连接,在第一 管道反应器内部顺物料流动方向依次设置有混流装置和湍流装置,其中混流装置包括第一 混流板和第二混流板,在第二管道反应器内部设置有湍流装置,在第一管道反应器上靠近 进料口的位置设置有通氯管,所述的通氯管整体呈L型,并且通氯管的顶端通过电磁阀连接 液氯缓冲罐,通氯管的出口位于内管的轴线上并且该出口指向内管的出料口,并且通氯管 位于第一混流板与第二混流板之间,在第二管道反应器上靠近进料口的位置设置有补氯 管,所述补氯管与通氯管的结构相同。 通过串联设置的管道反应器代替传统的釜式反应器,管道反应器相较于反应釜比 表面积大,更利于反应热的交换,不仅反应速度快,而且散热性能优越,更容易控制反应温 度。通过管道反应器内部的混流装置和湍流装置,调整物料的流态,使得氯气与液态物料之 间的接触面不断更新,有效提高氯化反应效率,缩短氯化反应时间,降低副反应。 进一步的,所述的第一管道反应器和第二管道反应器还包括夹套,夹套上设置有 冷媒入口和冷媒出口。氯化反应的进行对温度要求较高,通过设置夹套,调节管道反应器内 的物料温度,从而确保氯化反应对温度的要求。 进一步的,所述的通氯管与补氯管的出口端设置有固定架,固定架的端部设置有 分料装置,所述的分料装置为一呈锥形的薄板,薄板上均匀设置有圆通孔。通过设置分料装 置,当氯气通过通氯管进入内管时,分料装置可以将较大的气泡粉碎,使得氯气与物料的接 触面增大,通过与混流板的结合,使得氯气与物料之间充分接触。 进一步的,所述的第一混流板与第二混流板倾斜固定在第一管道反应器的内壁 上,第一混流板和第二混流板的中部均设置有过流通孔,并且第一混流板和第二混流板的 外径与第一管道反应器的内径相同。通过设置混流板,当物料流经混流板时,一部分物料通 过混流板上的过流通孔,另一部分则被阻挡进而通过混流板与内管之间的间隙,使得物料 的流态发生改变,增大混合程度。当甲醇水溶液、α-呋喃烷醇溶液进入进料口后,通过第一 混流板,使得内管中物料的流态发生改变,使得甲醇水溶液、α-呋喃烷醇溶液充分混合,通 过第二混流板的进一步混流,使得氯气与液态物料得到初步的混合。 进一步的,所述的湍流装置为同心大小头异径管,并且异径管的小头指向内管出 料口。通过设置湍流装置,使得反应物料呈湍流状态,使得氯气与液态物料之间进一步混 合,使物料之间的接触面不断更新,有效提高氯化反应效率,降低氯化反应的副反应。 进一步的,所述的通氯管与补氯管上均设置有流量调节阀。通过流量调节阀,控制 通氯管与补氯管的氯气通量,并且控制通过通氯管与补氯管的氯气比例,使得反应更加完 全,进一步的抑制副反应的产生,从而提高麦芽酚/乙基麦芽酚的产率。 进一步的,在第一管道反应器和第二管道反应器的内壁上均设置有温度感应器。 通过温度感应器实时监测管道反应器的内部温度,并将测量结果反馈至控制中心,控制中 心控制冷媒,从而调节管道反应器内部温度,确保氯化反应顺利进行。 本发明的优点: (1)、采用管道反应器替代传统的釜式反应器,占地面积小,便于生产设备布局的 优化,并且管道反应器相较于反应釜比表面积大,更利于反应热的交换,更容易控制反应温 4 CN 111548335 A 说 明 书 3/4 页 度。 (2)、通过在通氯管的端部设置分料装置,当氯气通过通氯管进入内管时,分料装 置可以将较大的气泡粉碎,使得氯气与物料的接触面增大,通过与混流板的结合,使得氯气 与物料之间充分接触。 (3)通过设置混流板与湍流装置,使得反应物料呈湍流状态,使得氯气与液态物料 之间进一步混合,使物料之间的接触面不断更新,有效提高氯化反应效率,降低氯化反应的 副反应,从而提高麦芽酚/乙基麦芽酚的产率。 附图说明 图1为本发明的结构示意图。其中,1第一管道反应器,2第二管道反应器,3湍流装 置,4第一混流板,5第二混流板,6通氯管,7补氯管,8夹套,9分料装置。