技术摘要:

本发明公开了一种层叠高密封活塞环制备方法采用圆钢丝为原料,经过多道次连续轧制形成异型钢丝,并经过热处理提高强度,再使用绕簧机加工成有一定预应力的紧密螺旋环,最后经过切割和端面磨削形成活塞环,与现有的粉末压制烧结活塞环相比,具有生产稳定性高,工艺流程 全部

背景技术:

活塞环是内燃机关键零部件之一,它与活塞、气缸套相互联系在一起,组成发动机 动力源组建。活塞环在内燃机中的主要作用有密封、控制润滑油、导热和支承导向。目前使 用的活塞环存在许多不足:一是使用的活塞环为开口环,存在开口间隙,工作时,在高温、高 压燃气的作用下,混合气体会沿着间隙向曲轴箱泄漏,导致燃油发动机功率下降、油耗增加 和排放污染。二是单个活塞环的高度较高,不易磨合,而且容易引起棱缘的集中负荷,形成 粘着磨损,加速了气缸套的磨损,影响发动机的工作和使用寿命。三是活塞环的加工制备工 艺流程复杂,稳定性差,生产成本高。为提高活塞环的使用性能,并降低生产成本,有必要对 现有活塞环的结构进一步改进,并开发一种可稳定生产的制备工艺。

技术实现要素:

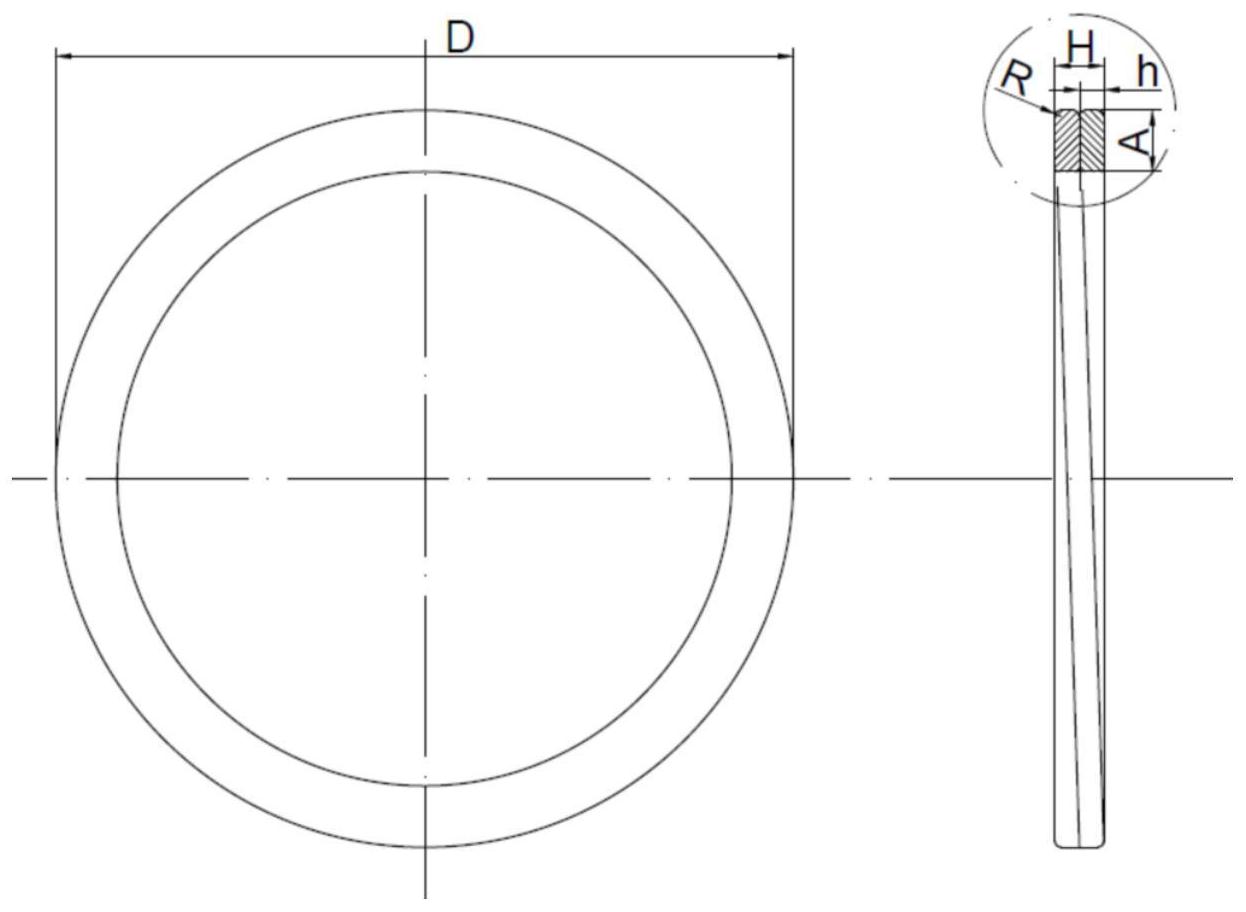

发明目的:为了克服现有技术中存在的不足,本发明提供一种稳定性好的活塞环 制备工艺以及采用该工艺生产的使用性能好的活塞环。 技术方案:为实现上述目的,本发明的活塞环制备工艺,包括以下步骤, 步骤一,采取退火后的圆钢丝作为原材料,经过若干道次连续轧制成形为一定过 渡圆角的矩形或桶面形异型钢丝; 步骤二,对异型钢丝进行保护气氛淬火处理,提高材料的强度和硬度; 步骤三,对异型钢丝进行时效热处理,获得较好的韧性; 步骤四,将时效热处理后的异型钢丝经过绕簧机,加工成有一定预应力的紧密贴 合螺旋状形态; 步骤五,对经过步骤四获得的螺旋状钢丝进行同步线切割,获得若干个独立的螺 旋环; 步骤六,对经过步骤五获得的螺旋环的切割断面进行打磨; 步骤七,对经过步骤六获得的螺旋环表面进行渗氮热处理,提高表面硬度。 进一步地,步骤一中的若干道次连续轧制的具体操作方法为,先用两辊轧机压扁 开坯,然后再用四辊土耳其轧头从四周约束钢丝截面,形成所需形状的矩形或桶面形异型 钢丝。 进一步地,步骤三中所获得的钢丝硬度要求达到HRC40~45。 进一步地,步骤四中所获得的螺旋状钢丝的预压应力为10~50Mpa。 进一步地,步骤五中进行切割时,螺旋环的环高留有0.05~0.1mm端面磨削余量。 进一步地,步骤七中渗氮热处理温度为450~550℃。 进一步地,活塞环制备工艺获得的层叠高密封活塞环,其特征在于:包括若干层紧 3 CN 111589996 A 说 明 书 2/5 页 密贴合、连续衔接的螺旋环。 进一步地,所述螺旋环的横截面包括圆弧边、第一直边、第二直边和第三直边;所 述圆弧边对应螺旋环的外圈部分;所述第一直边对应螺旋环的内圈部分;所述第二直边和 第三直边相互平行,分别对应螺旋环的上下两侧。 进一步地,紧密贴合的螺旋环层数为2~3层。 进一步地,活塞环的径向厚度为3~6mm,外径为60~150mm,环总高为2~5mm,单层 螺旋环的高度为1~2.5mm,圆角半径为0.2~1mm。 有益效果:本发明的一种层叠高密封活塞环制备方法采用圆钢丝为原料,经过多 道次连续轧制形成异型钢丝,并经过热处理提高强度,再使用绕簧机加工成有一定预应力 的紧密螺旋环,最后经过切割和端面磨削形成活塞环,与现有的粉末压制烧结活塞环相比, 具有生产稳定性高,工艺流程简单的特点,从而提高了生产效率,降低了生产成本;而采用 该制备方法获得的层叠高密封活塞环,具有2~3层贴合紧密的层叠螺旋结构,为一个整体 环,没有开口,不存在开口间隙,从而减少了从燃烧室往曲轴箱的漏气量,提高了发动机的 功率,减小油耗并减少了排放污染;同时,层叠高密封活塞环保持总环高不变,分层螺旋结 构,具有一定柔性,能较好适应气缸的不均匀磨损和变形,可以避免棱缘集中负荷,从而提 高环的抗粘着能力,减少活塞环槽和气缸套的磨损,并且容易磨合。 附图说明 附图1为层叠高密封活塞环结构示意图; 附图2为层叠高密封活塞环每层环的横截面示意图; 附图3为层叠高密封活塞环加工过程中的绕簧后的结构示意图。