技术摘要:

本发明提供了一种液态金属管道中的氢的检测装置,该检测装置包括:泵送组件,其通过流入管路与液态金属管道流体连通地连接;取样组件,其通过连接管路与泵送组件流体连通地连接,用于从通过泵送组件泵送的液态金属中提取氢,取样组件通过流出管路与液态金属管道流体连 全部

背景技术:

钠冷快堆一般采用三回路传热系统,其中一回路传热系统和二回路传热系统以液 态钠作为换热介质,三回路换热系统则以水作为换热介质。二回路传热系统的蒸汽发生器 作为液态钠回路和水回路的分解,存在着水回路向钠回路发生泄漏的风险,由此存在水与 液态钠发生反应生成氢的隐患。因此,钠水型蒸汽发生器换热管发生的微小泄漏有可能引 起钠冷快堆的重大事故,造成不可估量的损失。为了避免类似事故的发生,可以通过监测流 动的液态钠中的氢浓度的变化,来判定蒸汽发生器一侧的水或水蒸汽向蒸汽发生器的另一 侧的液态钠中泄漏的风险大小,在发生泄漏或存在泄漏风险的情况下及时向蒸汽发生器安 保系统发送报警信号,以便触发安保系统动作。 作为早期的钠水反应探测的主要手段,扩散型氢浓度探测装置具有氢探测灵敏度 高的特点,被广泛应用于钠冷快堆蒸汽发生器事故保护系统中,探测蒸汽发生器换热管路 中的微小泄漏。现有的氢浓度探测装置一般利用独立的取样回路将液态钠中溶解的氢进行 取样,并将取样所得的氢传输至真空系统中,通过真空系统中的氢浓度检测组件进行氢浓 度的检测和测量,由此判断液态钠中的氢浓度的高低。但是上述氢浓度探测系统具有多个 不足之处。首先,取样回路与真空系统为两个独立的部件,两者之间一般通过不锈钢材质的 真空管路连接,由于取样回路与真空系统的相对安装位置需要根据不同的氢浓度监测点的 现场空间情况进行确定,因此真空管路的弯制、焊接和安装同样需要在现场进行,这对氢浓 度探测装置的真空构件内部的洁净度的保持极为不利。此外,在设置多个氢浓度监测点的 情况下,由于不同安装位置的氢浓度探测装置具有不同长度和形状的真空管路,这将导致 其具有不同的仪表输出特性,给氢浓度探测装置的标定带来困难。其次,取样回路与真空系 统之间的连接管路较长,占据空间较大,不利于设备在现场的灵活布局;同时,较长的连接 管路也将延长设备整体的氢浓度探测响应时间。再者,取样回路与真空系统的分体式结构 导致真空腔室容积过大,为保证氢浓度探测装置具有所需的真空度指标,需配备较大功率 的真空泵,导致真空系统体积和重量较大。 因此,现有技术中需要提供一种结构紧凑,安装方便,并且能够对液态金属中的氢 进行灵敏检测的装置。

技术实现要素:

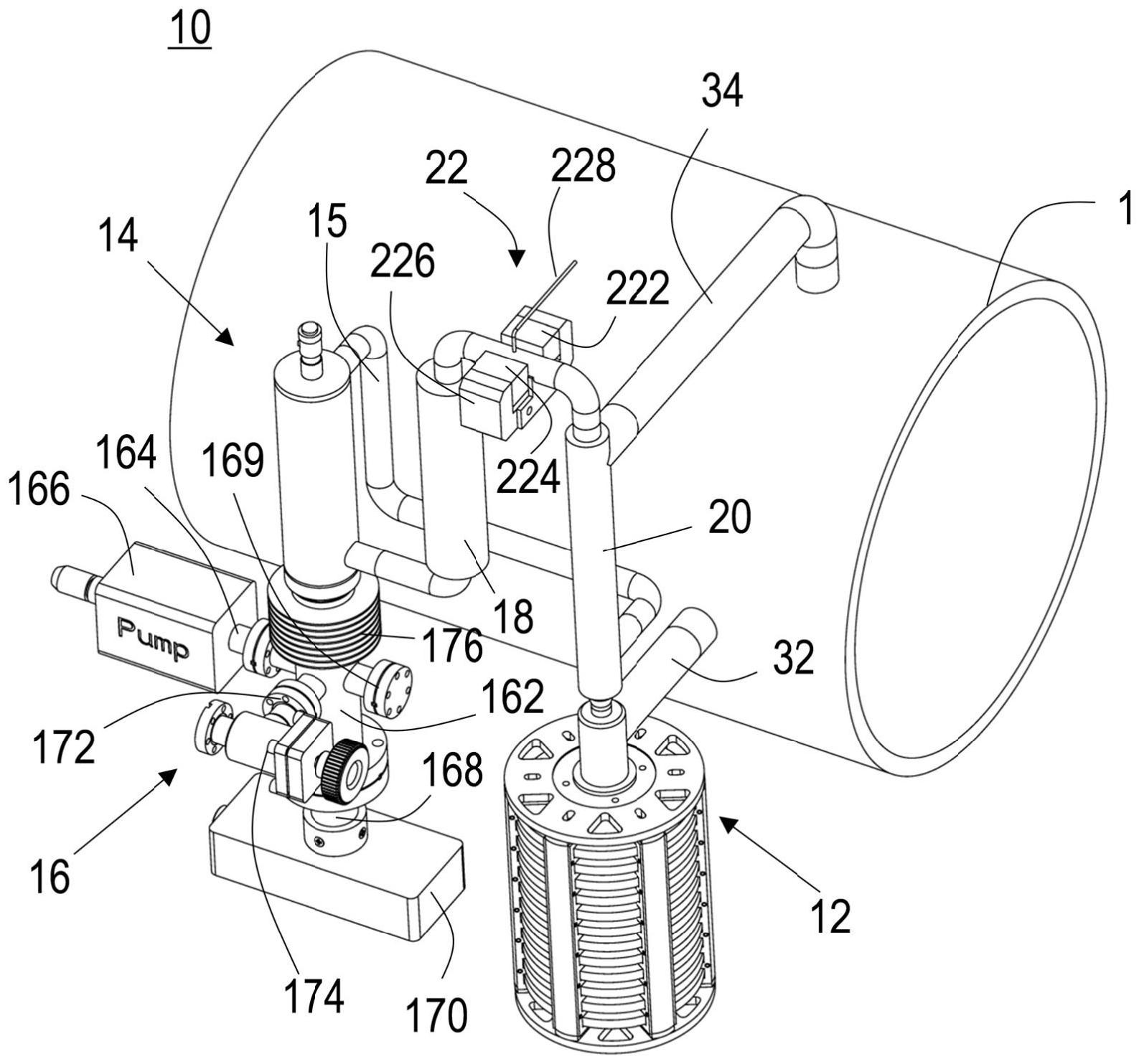

为了解决上述技术问题中的至少一个方面,本发明的实施例提供了一种液态金属 管道中的氢的检测装置,该检测装置包括: 泵送组件,泵送组件通过流入管路与液态金属管道流体连通地连接; 取样组件,取样组件通过连接管路与泵送组件流体连通地连接,用于从通过泵送 4 CN 111613354 A 说 明 书 2/9 页 组件泵送的液态金属中提取氢,取样组件通过流出管路与液态金属管道流体连通地连接; 以及 分析组件,分析组件与取样组件流体连通地连接,用于接收通过取样组件提取的 氢; 其特征在于,取样组件的壳体与分析组件的外壳直接连接在一起,以使通过取样 组件提取的氢从取样组件直接进入分析组件的分析腔室内。 根据本发明的液态金属管道中的氢的检测装置的一个优选的实施例,取样组件包 括设置在壳体内的镍管单元,镍管单元包括至少一个镍管,镍管的第一端部封闭,镍管的第 二端部的外管壁密封地连接至壳体的侧壁,并且镍管的内腔通过第二端部流体连通地连接 至分析组件的分析腔室。 在根据本发明的液态金属管道中的氢的检测装置的另一个优选的实施例中,镍管 单元包括设置在取样组件的壳体内的多个镍管。 根据本发明的液态金属管道中的氢的检测装置的再一个优选的实施例,取样组件 包括设置在壳体内的测温部件,测温部件用于测量取样组件内的液态金属的温度。 在根据本发明的液态金属管道中的氢的检测装置的还一个优选的实施例中,分析 组件包括通过设置在分析组件的外壳上的第一接口管道与分析组件的分析腔室流体连通 地连接的离子泵。 根据本发明的液态金属管道中的氢的检测装置的又一个优选的实施例,分析组件 还包括通过设置在分析组件的外壳上的第二接口管道与分析组件的分析腔室流体连通地 连接的氧检测部件,氧检测部件的探头贯穿地设置在分析腔室内。 在根据本发明的液态金属管道中的氢的检测装置的另一个优选的实施例中,分析 组件还包括通过设置在分析组件的外壳上的第三接口管道与分析组件的分析腔室流体连 通地连接的真空阀。 根据本发明的液态金属管道中的氢的检测装置的再一个优选的实施例,分析组件 包括设置在外壳的外壁的靠近取样组件的部分上的散热部件。 在根据本发明的液态金属管道中的氢的检测装置的还一个优选的实施例中,检测 装置还包括设置在泵送组件与取样组件之间的连接管路上的加热组件。 根据本发明的液态金属管道中的氢的检测装置的又一个优选的实施例,检测装置 进一步包括设置在流入管路与流出管路之间的换热组件。 在根据本发明的液态金属管道中的氢的检测装置的另一个优选的实施例中,换热 组件包括能够进行热交换的第一通道和第二通道,第一通道与泵送组件的出口流体连通并 形成泵送组件与取样组件之间的连接通路的一部分,第二通道的入口通过返回管路连接至 取样组件的出口,第二通道的出口与流出管路流体连通地连接。 根据本发明的液态金属管道中的氢的检测装置的再一个优选的实施例,第一通道 与第二通道套置地设置在一起。 在根据本发明的液态金属管道中的氢的检测装置的还一个优选的实施例中,检测 装置还包括设置在泵送组件与取样组件之间的连接管路上的流量测量组件。 根据本发明的液态金属管道中的氢的检测装置的又一个优选的实施例,流量测量 组件包括设置在连接管路的两侧的第一磁体和第二磁体、用于形成第一磁体与第二磁体之 5 CN 111613354 A 说 明 书 3/9 页 间的磁路的导磁体以及设置在第一磁体与第二磁体之间的连接管路上的电极。 在根据本发明的液态金属管道中的氢的检测装置的另一个优选的实施例中,泵送 组件包括外管、设置在外管内的内管以及用于使内管与外管之间的液态金属流动的驱动单 元。 根据本发明的液态金属管道中的氢的检测装置的再一个优选的实施例,外管与流 入管路流体连通地连接,以使液态金属通过流入管路进入外管与内管之间的环形空腔内, 内管设置成使得环形空腔内的液态金属进入内管的内腔中,并通过内管的内腔流向泵送组 件与取样组件之间的连接管路。 在根据本发明的液态金属管道中的氢的检测装置的还一个优选的实施例中,驱动 单元包括设置在外管的外壁上的磁产生部件以及设置在内管的管壁中的导磁部件,磁产生 部件与导磁部件的位置相对应。 根据本发明的液态金属管道中的氢的检测装置的又一个优选的实施例,磁产生部 件包括围绕外管的外壁设置的定子、设置在定子上的绕组以及设置在定子和绕组的外部的 罩壳。 在根据本发明的液态金属管道中的氢的检测装置的另一个优选的实施例中,驱动 单元还包括设置在磁产生部件与外管之间的隔热部件。 与现有技术相比,本发明具有以下有益效果中的至少一个: (1)根据本发明的液态金属管道中的氢的检测装置采用了集成化设计的取样组件 和分析组件,省去了二者之间的真空连接管道,有效地减小了取样组件和分析组件的需要 进行真空处理的内腔容积,由此可以大大地减小用于对分析组件的分析腔室进行抽真空处 理的真空泵的负担,从而减小了真空泵的体积和重量,进而减小了检测装置的整体设备的 体积,使得检测装置的布置更加灵活和方便。 (2)本发明的检测装置的取样组件和分析组件在工厂生产环节即可通过焊接方式 连接在一起,无需在监测现场进行两者之间真空管道的安装,保证了检测装置的设备内部 的真空内腔的真空度的一致性,也保证了在布置多个氢浓度监测点的情况下,检测装置具 有相同的仪表输出特性,解决了现有技术中检测设备标定困难的问题。 (3)整个检测装置的真空部分的安装和检漏工作均在工厂内进行,因此能够有效 地解决现有技术中真空部分在现场安装所带来的污染问题。 (4)在保证镍管的扩散面积的情况下,将镍管单元设置成多个并列排列的镍管的 形式,与单根镍管相比,有效地减小了取样组件的体积,进一步提高了根据本发明的检测装 置的整体体积,进一步提高了设备布置的灵活性和便利性。总的来说,根据本发明的检测装 置与现有技术中的同类型设备的体积相比减小70%以上,极大地提高了设备多测点布置的 灵活性。 (5)采用氧检测部件对离子泵电流升高的原因进行复核,从而省去了对质谱仪的 需求,因此能够降低设备成本,显著地提高设备的使用经济性。 附图说明 通过下文中参照附图对本发明所作的描述,本发明的其它目的和优点将显而易 见,并可帮助对本发明有全面的理解。 6 CN 111613354 A 说 明 书 4/9 页 图1为根据本发明的液态金属管道中的氢的检测装置的立体图。 图2为根据本发明的液态金属管道中的氢的检测装置纵向剖视图。 需要说明的是,附图并不一定按比例来绘制,而是仅以不影响读者理解的示意性 方式示出。