技术摘要:

本发明公开了提高40CrNiMoA结构钢耐磨防腐性能的处理工艺及40CrNiMoA结构钢件,所述处理工艺包括以下步骤:1)、预处理;2)、将预处理后的40CrNiMoA结构钢进行渗氮处理,在40CrNiMoA结构钢表面形成耐磨防腐层,所述耐磨防腐层由里到外依次形成扩散层、中间层和化合物层 全部

背景技术:

海洋平台是一种海上大型工程结构。海洋平台上一些关键40CrNiMoA结构钢件的 使用环境极其恶劣,例如阳光暴晒、长期处于盐、波浪的冲击、潮气、复杂的海水体系、环境 温度和湿度的变化以及海洋生物的侵蚀等。从而使40CrNiMoA结构钢产生剧烈的电化学腐 蚀。该腐蚀将严重影响关键40CrNiMoA结构钢件的力学性能、可靠性、使用寿命等,从而影响 到海洋平台上关键40CrNiMoA结构钢件的使用安全。因此,如何对海洋平台上关键 40CrNiMoA结构钢件进行长效防腐、以及开发化合物层更深,耐磨性和抗蚀性更高以便实现 在海洋平台的长时间腐蚀环境下的长使用寿命的新工艺具有十分重要的意义。

技术实现要素:

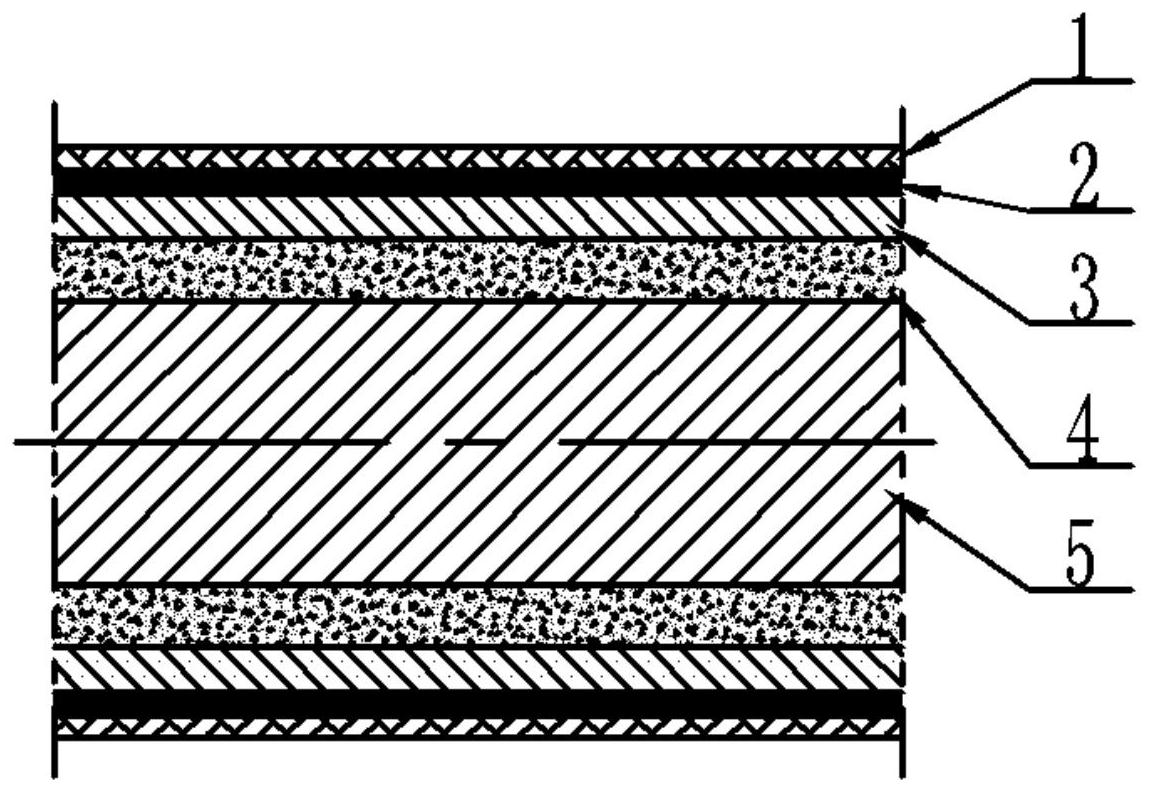

本发明的目的在于提供提高40CrNiMoA结构钢耐磨防腐性能的处理工艺,解决 40CrNiMoA结构钢件在海洋平台实际使用时防腐耐磨性差的问题。 此外,本发明还提供采用上述处理工艺制备的40CrNiMoA结构钢。 本发明通过下述技术方案实现: 提高40CrNiMoA结构钢耐磨防腐性能的处理工艺,包括以下步骤: 1)、将40CrNiMoA结构钢进行预处理; 2)、将预处理后的40CrNiMoA结构钢进行渗氮处理,在40CrNiMoA结构钢表面形成 耐磨防腐层,所述耐磨防腐层由里到外依次形成扩散层、中间层和化合物层,所述扩散层含 有饱和或过饱和的含氮固溶体,所述中间层为含氮奥氏体层,所述化合物层含有致密的 Fe3N、Fe4N; 3)、将形成后耐磨防腐层的40CrNiMoA结构钢进行第一次渗氧处理,使化合物层含 有Fe3O4; 4)、将步骤3)获得的40CrNiMoA结构钢进行第一次抛光处理; 5)、将第一次抛光处理后的40CrNiMoA结构钢进行第二次渗氧处理,在化合物层的 表面形成Fe3O4氧化膜; 6)、第二次渗氧处理后依次进行时效处理和第二次抛光处理; 7)、在化合物层表面制备DLC膜。 优选地,在第一次渗氧处理后采用热水清洗槽中进行热水清洗处理;清洗温度20 ~80℃,清洗时间5~30min,然后再进行第一次抛光处理。 优选地,所述时效处理的温度为120~300℃,时间为60~300min。 优选地,第二次抛光处理采用全自动超声波清洗机中进行清洗后,在制备DLC膜。 3 CN 111575710 A 说 明 书 2/6 页 本发明通过渗氮处理的化合物层的主要组成相是Fe3O4、Fe3N、Fe4N,氮化物相是间 隙固溶体,使得工件表面具备很高的耐磨和防腐性能,表面的Fe3O4氧化膜(抛光并做二次氧 化),不仅使化合物层更加致密,而且氧还深入到化合物层厚度的三分之一,吸收氧的化合 物层进一步钝化,从而使金属表面具有更高的耐蚀性。中间层和扩散层有利于提高工件的 耐疲劳性能。DLC膜在可以降低摩擦系数,增加耐磨性同时也可以大幅度提高耐蚀性。 本发明所述处理工艺主要包括渗氮处理加DLC膜处理的复合工艺,通过步骤1)-步 骤6)的渗氮、溶氧和抛光处理后,耐磨防腐层的表面硬度达到HV0.2850~1200,耐磨防腐层 的盐雾试验的抗蚀性达到1000~1500小时,抗腐蚀性和耐磨性明显提高,再进行涂DLC膜, 所述DLC膜用于保护40CrNiMoA结构钢表面形成的耐磨防腐层,所述DLC膜的硬度达到 HV0.0254000~6000,厚度约为2μm,能够很好保护耐磨防腐层,避免其防止出现“鸡蛋壳”效应 (易碎)的发生。 经试验证明,经本复合工艺处理的40CrNiMoA结构钢件的耐磨性提高100倍,防腐 性能提高15倍。 进一步地,步骤1)中所述预处理依次包括超声清洗和预热处理,所述超声清洗用 于除去40CrNiMoA结构表面的油渍;所述预热处理采用预热炉实现,预热温度为320~480 ℃,时间为30~240min。 进一步地,步骤2)中渗氮处理采用渗氮炉实现,温度为380~650℃,时间为150~ 480min;渗氮剂的浓度为22~28%,CO 2-3 的浓度为15~21%。 进一步地,步骤3)中第一次渗氧处理的温度为350~550℃,时间为30~60min。 进一步地,步骤5)中第二次渗氧处理的温度为400~550℃,时间为45~120min。 进一步地,第一次抛光处理采用抛光机实现,所述第二次抛光处理,采用干喷砂方 式进行抛光。 具体地,干喷砂方式的喷砂介质为100目核桃壳粉,喷砂压力3kg,喷砂时间1min- 30min。 喷砂后的40CrNiMoA结构钢表面用气枪将刀具表面残存的金刚砂吹净;将喷砂或 抛光处理后的工件连同清洗卡具放入全自动超声波清洗机中进行清洗,再将将清洗后的工 件装入CTR-1000DLC膜涂层设备中制备DLC膜。 进一步地,DLC膜的制备采用膜涂层设备,所述涂层设备为CTR-1000DLC膜涂层设 备,DLC膜的厚度为2μm,硬度为HV0.0254000~6000。 具体地;制备DLC膜的具体过程如下: 71)、打开旋片泵、罗茨泵及相应的阀门开始抽真空,当真空值小于5×10-1Pa后,打 开高阀,开始抽高真空,使沉积室内的压力达到5.0×10-3Pa; 72)、送入气体H2:50-300sccm,加热工件的温度至:50-400℃; 73)、刻蚀:刻蚀工艺参数如下:脉冲电源电压:1000-5000V;频率:500-2000Hz;脉 宽:5-50us;温度控制:50-400℃;送入气体Ar:50-300sccm; 74)DLC涂层沉积工艺参数如下:脉冲电源电压:1000-5000V;频率:500-2000Hz;脉 宽:5-50us;温度控制:50-400℃;送入气体Ar:50-300sccm;C2H2:50-500sccm;涂层时间3- 6h; 75)、冷却:待炉内温度降至50℃后,可以放气开门并取出涂层完毕的工件。 4 CN 111575710 A 说 明 书 3/6 页 进一步地,化合物层的厚度为20~100μm;所述中间层的厚度为10~50μm;所述扩 散层的厚度为100~600μm。 化合物层、中间层、扩散层的厚度与渗氮剂的浓度、碳酸根的浓度、渗氮温度、渗氮 时间都有直接的关系,在其他参数不变的情况下,随着渗氮时间延长,化合物层、中间层、扩 散层的厚度会不断增加,但不是无休止的增加,增加到一定程度后就不在增加了,例如氮化 8个小时后,化合物层厚度增加到100μm后,就很难增加了。 本发明通过合理控制渗氮处理过程的参数使化合物层、中间层、扩散层的厚度达 到合理范围,利于提高防腐性能。 一种采用提高40CrNiMoA结构钢耐磨防腐性能的处理工艺制备的40CrNiMoA结构 钢件。 进一步地,40CrNiMoA结构钢件包括基体,所述基体的表面由里到外依次形成扩散 层、中间层和化合物层,所述扩散层含有饱和或过饱和的含氮固溶体,所述中间层为含氮奥 氏体层,所述化合物层含有致密的Fe3N、Fe4N;所述基体为40CrNiMoA结构钢。 本发明通过合理设置各个步骤的参数实现在40CrNiMoA结构钢表面依次形成具有 一定厚度的扩散层、中间层和化合物层。 通过本发明所述处理工艺制备的40CrNiMoA结构钢件的耐磨防腐层更深(除了表 面的化合物层,还包括含氮奥氏体层和扩散层),耐磨性和抗蚀性更高以便实现在海洋平台 的长时间腐蚀环境下的长使用寿命。 本发明与现有技术相比,具有如下的优点和有益效果: 1、本发明所述处理工艺主要包括渗氮处理加DLC膜处理的复合工艺,通过步骤1)- 步骤6)的渗氮、溶氧和抛光处理后,化合物层的表面硬度达到HV0.2850~1200,盐雾试验的 抗蚀性达到1000~1500小时,抗腐蚀性和耐磨性明显提高,再进行涂DLC膜,所述DLC膜用于 保护40CrNiMoA结构钢表面形成的耐磨防腐层,避免耐磨防腐层碎裂。 2、本发明通过合理设置各个步骤的参数实现在40CrNiMoA结构钢表面依次形成具 有一定厚度的扩散层、中间层和化合物层,使得耐磨防腐层更深,利于提高耐磨耐腐蚀性。 3、通过本发明所述处理工艺制备的40CrNiMoA结构钢件的耐磨防腐层更深(除了 表面的化合物层,还包括含氮奥氏体层和扩散层),耐磨性和抗蚀性更高以便实现在海洋平 台的长时间腐蚀环境下的长使用寿命。 附图说明 此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部 分,并不构成对本发明实施例的限定。在附图中: 图1为本发明所述40CrNiMoA结构钢处理后的结构示意图。 附图中标记及对应的零部件名称: 1-DLC膜,2-化合物层,3-中间层,4-扩散层,5-基体。