技术摘要:

本发明公布了一种承重钢管内灌聚氨酯设备,底座上设置有第一连接板、第二连接板、第一托板、第二托板,第一连接板、第二连接板靠近底座长度方向的一端,第一连接板、第二连接板相对布置,第一托板、第二托板靠近底座的中间位置,第一托板、第二托板上用于放置钢管,第 全部

背景技术:

承重用钢管一般是结构用管,例如高层建筑及桥梁结构用钢管。承重用钢管主要 使用的材质为碳钢,由于钢管需要承重,所以对钢管本身的抗拉强度,屈服强度等力学性能 要求比较的严格,聚氨酯树脂作为一种具有高强度、抗撕裂、耐磨等特性的高分子材料,通 常为了提高钢管的承重能力,通常向钢管内灌入聚氨酯,为此,需要一种对承重钢管进行灌 聚氨酯的设备。

技术实现要素:

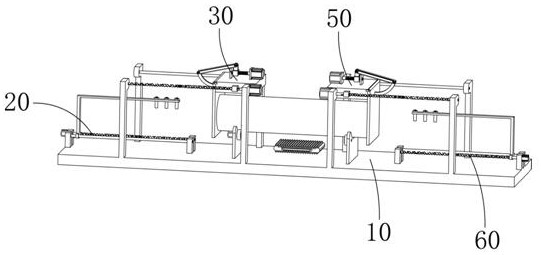

为解决现有技术的不足,本发明的目的提供一种承重钢管内灌聚氨酯设备。 为实现上述技术目的,本发明所采用的技术方案如下。 一种承重钢管内灌聚氨酯设备,其包括: 底座、用于对钢管进行灌酯的第一灌酯机构,底座为长方形板体结构,所述的底座上设 置有第一连接板、第二连接板、第一托板、第二托板,所述的第一连接板、第二连接板靠近底 座长度方向的一端,第一连接板、第二连接板相对布置,所述的第一托板、第二托板靠近底 座的中间位置,第一托板、第二托板上用于放置钢管,所述的第一灌酯机构安装于第一连接 板、第二连接板上,所述的第一灌酯机构包括推送电机、推送丝杆、推送导向杆、第一连接 杆、灌酯喷头,所述的推送电机安装于第一连接板上,推送电机的输出轴呈水平布置并且平 行于底座的长度方向,推送电机的输出轴穿过第一连接板的板面,所述的推送丝杆的一端 与推送电机的输出轴端同轴固定连接,推送丝杆的另一端与第二连接板活动连接,所述的 推送导向杆平行设置于推送丝杆的一侧,推送导向杆的一端与第一连接板固定连接,推送 导向杆的另一端与第二连接板固定连接,所述的第一连接杆包括竖直段、水平段,第一连接 杆的竖直段、水平段为一体结构,第一连接杆的竖直段套设于推送丝杆、推送导向杆上,第 一连接杆的竖直段与推送丝杆螺纹连接,第一连接杆的水平段的端部靠近钢管,所述的灌 酯喷头安装于第一连接杆的水平段的端部,灌酯喷头与聚氨酯罐体连通,聚氨酯罐体内的 聚氨酯能够经灌酯喷头排出。 作为本技术方案的进一步改进,底座上设置有用于对钢管管口进行封堵的第二封 口机构,所述的底座上竖直设置有第一安装板、第二安装板、第三安装板、第四安装板,所述 的第一安装板、第二安装板相对布置,第三安装板、第四安装板相对布置,第二安装板、第四 安装板靠近钢管的管口处,所述的第二封口机构安装于第二安装板、第四安装板之间,所述 的第二封口机构包括放置板、限位板、启闭电机、启闭丝杆、滑套、连杆、第二连接杆、挡板, 所述的放置板设置于第二安装板、第四安装板之间,放置板呈水平布置,放置板处于钢管的 上方,所述的限位板设置于放置板的上板面,启闭电机安装于放置板的上板面,启闭电机的 输出轴呈水平布置并且平行于底座的长度方向,所述的启闭丝杆的一端与启闭电机的输出 4 CN 111571893 A 说 明 书 2/6 页 轴同轴固定连接,启闭丝杆的另一端与限位板活动连接,所述的滑套套设于启闭丝杆上,滑 套与启闭丝杆螺纹连接,所述的挡板的端部与放置板的端部铰接,所述的第二连接杆连接 于挡板上并且靠近挡板的上端部,所述的连杆的一端与滑套铰接、另一端与第二连接杆铰 接,当挡板呈竖直状态时,挡板与钢管的管口贴触。 作为本技术方案的进一步改进,所述的第一安装板、第二安装板、第三安装板、第 四安装板之间设置有用于对第二封口机构进行移位的移位组件,所述的移位组件包括移位 电机、移位丝杆、移位导向杆,所述的移位电机安装于第一安装板上,移位电机的输出轴呈 水平布置并且平行于底座的长度方向,移位电机的输出轴穿过第一安装板的板面,所述的 移位丝杆的一端与移位电机的输出轴端同轴固定连接,移位丝杆的另一端与第二安装板活 动连接,所述的移位导向杆平行设置于移位丝杆的一侧,移位导向杆固定连接于第三安装 板、第四安装板之间,所述的放置板套设于移位丝杆、移位导向杆上,放置板与移位丝杆螺 纹连接。 作为本技术方案的进一步改进,所述的第一托板、第二托板的上端面呈弧形凹面, 第一托板、第二托板的弧形凹面与钢管匹配。 作为本技术方案的进一步改进,所述的底座上设置有第三连接板、第四连接板,第 三连接板、第四连接板靠近底座长度方向的另一侧,第三连接板、第四连接板之间设置有用 于对钢管进行灌酯的第二灌酯机构,第二灌酯机构的结构与第一灌酯机构的结构相同,第 二灌酯机构的结构与第一灌酯机构相对布置。 作为本技术方案的进一步改进,底座上设置有第五连接板、第六连接板、第七连接 板、第八连接板,第五连接板、第六连接板、第七连接板、第八连接板靠近钢管的另一侧,第 五连接板、第六连接板、第七连接板、第八连接板上设置有用于对钢管另一端口进行封堵的 第二封口机构,第二封口机构与第二封口机构的结构相同且呈相对布置。 作为本技术方案的进一步改进,所述的所述的第一托板、第二托板的板面上设置 有第一导轮、第二导轮,第一导轮、第二导轮能够与钢管的表面接触。 作为本技术方案的进一步改进,所述的第二托板的板面上安装有第一电机,第一 电机的输出轴呈水平布置并且垂直于第二托板的板面,第一电机的输出轴穿过第二托板与 第二导轮的中心轴同轴固定连接。 本发明与现有技术相比,取得的进步以及优点在于本发明使用过程中,当对钢管 内进行灌聚氨酯时,开启推送电机,推送电机的输出轴转动带动推送丝杆转动,从而带动连 接杆沿着推送导向杆的导向方向向靠近钢管的方向移动,接着连接杆伸入至钢管内,从而 聚氨酯能够经灌酯喷头喷至钢管内,当灌酯完成后,启闭电机驱动挡板与钢管的管口贴触, 从而避免聚氨酯膨胀溢出,移位电机能够驱动放置板向远离钢管管口的方向移动,从而便 于对钢管进行灌酯,第一电机能够带动第二导轮转动,从而使钢管转动,从而能够使灌酯更 为均匀。 附图说明 为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使 用的附图作简单地介绍。显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于 本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他 5 CN 111571893 A 说 明 书 3/6 页 的附图。 图1为本发明的整体结构示意图。 图2为本发明的整体结构示意图。 图3为本发明的底座示意图。 图4为本发明的第一灌酯机构、第二封口机构示意图。 图5为本发明的移位组件安装示意图。 图6为本发明的第二封口机构示意图。 图7为本发明的第一灌酯机构示意图。 图8为本发明的第一导轮、第二导轮安装示意图。 图中标示为: 10、底座;110、第一连接板;111、第三连接板;112、第四连接板;113、第五连接板;114、 第六连接板;115、第七连接板;116、第八连接板;120、第二连接板;130、第一安装板;140、第 二安装板;150、第三安装板;160、第四安装板;170、第一托板;171、第一导轮;172、第二导 轮;173、第一电机;180、第二托板; 20、第一灌酯机构;210、推送电机;220、推送丝杆;230、推送导向杆;240、第一连接杆; 250、灌酯喷头; 30、第二封口机构;310、放置板;320、限位板;330、启闭电机;340、启闭丝杆;350、滑套; 360、连杆;370、第二连接杆;380、挡板; 40、移位组件;410、移位电机;420、移位丝杆;430、移位导向杆; 50、第二封口机构; 60、第二灌酯机构。