技术摘要:

本发明涉及注塑工艺技术领域,具体涉及一种PE材料注塑工艺,该种PE材料注塑工艺包括原料筛选、热融注塑、入模成型和后处理,其中热融注塑中采用的注塑机包括机架、料筒、模具和控制器;所述料筒的内部包括加热区、热融区和恒温区;由于PE材料成型后的质量受注塑过程中 全部

背景技术:

注塑是生产塑料制品的一种方法,将熔融的塑料利用压力注进塑料制品模具中, 冷却成型得到想要各种塑料件;注塑成型工艺是指将熔融的原料通过加压、注入、冷却、脱 离等操作制作一定形状的半成品件的工艺过程,其中PE塑料具有优良的耐低温性能,化学 稳定性好,能耐大多数酸碱的侵蚀,常温下不溶于一般溶剂,吸水性小,电绝缘性优良,广泛 存在于注塑工艺选择的原料中;关于注塑工艺的介绍,可参见:洪慎章,注塑工艺及模具设 计第三讲-注塑成型工艺(一)[J],橡塑技术与装备,2017(No.10) .1-6。 目前在塑料的注塑工艺中,注塑机各部件的加热温度成为注塑工艺关键,特别是 对注塑原料进行热融挤压工序的料筒中,原料在热融前后以及注塑到模具之前的过程中, 原料热融的形变状态在温度及压力的作用下极易发生改变,并且在模具的冷却中塑料制品 的内应消除不完全。 现有技术中也出现了一些关于注塑工艺的技术方案,如申请号为2016111867090 的一项中国专利公开了一种用于汽车儿童座椅的PP材料及其注塑定型工艺,包含:PP,80- 90份,马来酸酐接枝聚乙烯,1-3份,三元乙丙橡胶,5-8份,PP增韧剂,5-15份,抗氧剂,0.2-1 份;PP材料中的各种添加剂组分大大增强了PP材料的综合性能,提高了其强度、硬度、刚度、 耐热性和加工性能;PP材料的注塑定型工艺可操作性强,步骤设计合理,保证了产品良率和 PP材料性能的实现;该技术方案中配方简单合理、性能优异,在保留PP材料本身优点的基础 上又克服了其缺点,使PP材质的汽车儿童座椅具有良好的机械性能、足够的安全性和使用 寿命;但是该技术方案中塑料的注塑过程中,未能控制注塑前后热融塑料的温度变化范围, 使注塑中塑料的形变状态干扰到后续的成型效果,且其中的内应力未完全消除,使得塑料 制品的质量受到影响。 鉴于此,为了克服上述技术问题,本公司设计研发了一种PE材料注塑工艺,采用了 特殊的注塑工艺,解决了上述技术问题。

技术实现要素:

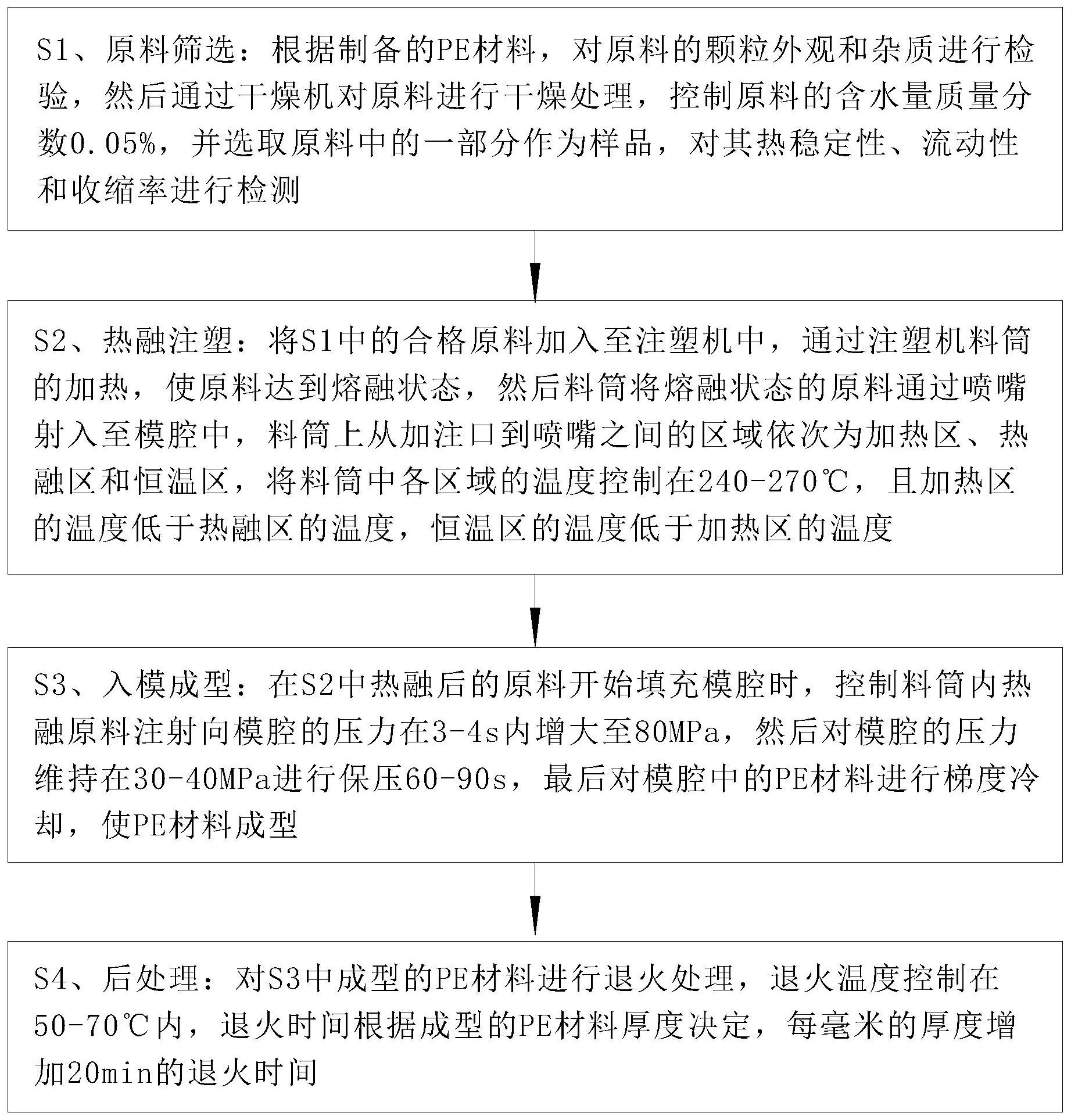

为了弥补现有技术的不足,本发明提出了一种PE材料注塑工艺,通过设置在料筒 中的加热区、热融区和恒温区,对料筒中PE材料在热融状态下的温度进行调节,继而将料筒 中PE材料稳定控制在利于注塑的高弹态与可塑态下,同时将热熔中PE材料的内应力消除一 部分,从而提升了PE材料注塑工艺的成型质量。 本发明所述的一种PE材料注塑工艺,该工艺步骤如下: S1、原料筛选:根据制备的PE材料,对原料的颗粒外观和杂质进行检验,然后通过 干燥机对原料进行干燥处理,控制原料的含水量质量分数0.05%,并选取原料中的一部分 作为样品,对其热稳定性、流动性和收缩率进行检测;以确保原料的质量符合注塑要求,排 3 CN 111605127 A 说 明 书 2/7 页 除原料问题对注塑后成品的质量影响; S2、热融注塑:将S1中的合格原料加入至注塑机中,通过注塑机料筒的加热,使原 料达到熔融状态,然后料筒将熔融状态的原料通过喷嘴射入至模腔中,料筒上从加注口到 喷嘴之间的区域依次为加热区、热融区和恒温区,将料筒中各区域的温度控制在240-270 ℃,且加热区的温度低于热融区的温度,恒温区的温度低于加热区的温度;投入料筒中的原 料经过加热区快速升温至熔点,随后经料筒中的挤压移动至热融区,热融的温度略高于加 热区的温度,能够促进原料在料筒中的热融程度,热融充分后的原料移动至料筒的恒温区, 恒温区降低的温度能够将热融中高热原料的内应力消除一部分,减小在模腔中冷却需消除 的内应力,并消除高温下热融的原料在喷嘴处产生流延现象,使得热融原料注塑后的质量 得到保证; S3、入模成型:在S2中热融后的原料开始填充模腔时,控制料筒内热融原料注射向 模腔的压力在3-4s内增大至80MPa,然后对模腔的压力维持在30-40MPa进行保压60-90s,最 后对模腔中的PE材料进行梯度冷却,使PE材料成型;控制热融后的原料在高压下快速注射 到模腔中,利于原料熔体在模腔中理想的填充效果;在模腔中的原料初步冷却后,PE材料的 体积会发生收缩,通过保压的方式将模腔继续填充满; S4、后处理:对S3中成型的PE材料进行退火处理,退火温度控制在50-70℃内,退火 时间根据成型的PE材料厚度决定,每毫米的厚度增加20min的退火时间;模具中的PE材料在 温度和压力的作用下变形流动复杂,以及各部位冷却速度的不同,使成型后PE材料的内应 力对其自身的质量造成破坏,通过退火处理消除其中绝大多数的内应力; 其中,S2中所述的注塑机包括机架、料筒、模具和控制器;所述机架上设有料筒,料 筒的两端分别设有模具和驱动电机;所述料筒的上方设置有加注口,料筒的下方设有筒座, 料筒的周向表面上设有环绕的电磁加热圈,电磁加热圈的底部安装在筒座上;所述料筒的 内部设有挤压螺杆,挤压螺杆朝向模具的一端上设置有喷嘴,挤压螺杆的另一端与驱动电 机的主轴相连;所述料筒的内部包括加热区、热融区和恒温区,沿驱动电机到模具的方向上 依次分布;所述料筒内部加热区、热融区和恒温区的挤压螺杆表面上分别设置有对应的感 应环,所述控制器控制驱动电机和电磁加热圈的运行;使用时,启动控制器使注塑机上的挤 压螺杆与电磁加热圈开始运行,将筛选后的PE原料投入至加注口中,在经过料筒内部的挤 压热融后,通过喷嘴填充到模腔中,由于PE材料成型后的质量受注塑过程中的温度影响较 大,料筒到模腔中相对剧烈的温度变化会使PE材料易处于玻璃态与分解态中,而降低后续 PE材料成型的质量;因此,本发明通过设置在料筒内部的加热区、热融区和恒温区,通过电 磁加热圈与挤压螺杆上不同的感应环相作用,在料筒中产生有所区分的温度环境,使料筒 中的PE材料在热融的温度区间内,经过相对的升温降温过程,将PE材料维持在高弹态与可 塑态之间;本发明利用了设置在料筒中的加热区、热融区和恒温区,对料筒中PE材料在热融 状态下的温度进行调节,继而将料筒中PE材料稳定控制在利于注塑的高弹态与可塑态下, 同时将热熔中PE材料的内应力消除一部分,从而提升了PE材料注塑工艺的成型质量。 优选的,所述料筒的底部设置有一对滚柱,滚柱位于料筒与筒座之间的空隙中,滚 柱的中部设置有环状凹口;所述筒座的内部设置有伺服电机,伺服电机与滚柱的环状凹口 之间设置有同步带传动连接,通过伺服电机驱动的滚柱使料筒在筒座上转动起来;使用时, 驱动电机带动挤压螺杆在料筒内旋转,配合电磁加热圈的加热对PE材料进行热融挤压,由 4 CN 111605127 A 说 明 书 3/7 页 于料筒内热融的高温使PE材料的晶态处于快速的变化中,热融中加热的过长时间会对PE材 料造成分解,降低了注塑到模腔后PE材料成型的质量;通过设置在料筒与筒座之间的滚柱, 以及筒座内部的伺服电机,在伺服电机带动滚柱转动时,使得料筒与筒座之间产生相对转 动,配合驱动电机带动挤压螺杆的旋转,进而提高了挤压螺杆相对料筒的旋转速度,缩短了 PE材料在料筒中的加热时间,同时通过控制器控制的伺服电机可以改变料筒的旋转速度, 避免PE材料热融时间的不足,将注射到模腔中的PE材料稳定在高弹态和可塑态,从而确保 PE材料注塑工艺的成型质量。 优选的,所述料筒筒面的端部设置有筒环,筒环固定安装在筒座上,筒环与料筒转 动连接;所述加注口安装在筒环的顶部;使用时,料筒与筒座之间的相对滚动,使料筒上的 加注口无法继续投入PE材料进行热融,使得注塑过程的连续性被破坏,降低了注塑机的使 用效率;通过设置在料筒端部的筒环,筒环固定安装在筒座上,避免了料筒旋转后加注口功 能的丧失,维持了注塑机使用中PE原料加注的连续性,进而保证了PE材料注塑工艺中注塑 机的使用效率。 优选的,所述筒环的内壁上设置有密布的感应线圈,感应线圈受电磁加热圈的作 用产生热量;使用时,从加注口投入的PE原料需要快速的升温至热融的温度,而料筒周向上 的电磁加热圈对挤压螺杆的加热能力趋于线性,无法使投入的PE原料快速升温至热融的温 度,增加了料筒对PE原料的升温时间,而降低了料筒整体的热融效率;通过设置在筒环上密 布的感应线圈,使筒环部位能够快速补充对PE原料升温时传导的热量,维持料筒中的PE材 料的热融效率,同时筒环上的热量会传导至加注口上,对投入到加注口的PE原料起到初步 干燥作用,提升了PE材料注塑工艺中料筒的热融效率。 优选的,所述感应环的表面上设置有波纹状凸起,波纹状凸起的方向沿挤压螺杆 表面的轨迹分布;使用时,料筒中的PE材料在快速热融中既需吸收足够的热量,还需保证热 融的速率,使得料筒中单次热融PE材料的质量受到限制,削弱了料筒热融的作业效率;通过 设置在感应环表面上的波纹状凸起,增加了感应环与PE材料的接触面积,继而提升了料筒 对PE材料的加热效率,从而维持了PE材料注塑工艺中料筒的热融效率。 优选的,所述喷嘴上设置有上下排布的注射口;所述模具的注射孔上设置有对应 的凹槽,凹槽增加了注射口定位到模具注射孔上的截面面积;使用时,填充到模具中熔融的 PE材料在喷嘴处具有最大的注射压力,由于喷嘴的形状设置为成角度的双腔道注射口,减 小了注射口与模具注射孔接触的截面面积,继而降低了单位时间内PE材料的注射量;通过 设置在模具注射孔上的凹槽,弥补了与成角度的双腔道注射口之间的截面面积,进而恢复 了在相同注射压力下的注射量,在单位时间内使PE材料注满模腔中,从而维持了PE材料注 塑工艺中注塑的时间要求。 本发明的有益效果如下: 1 .本发明通过设置在料筒中的加热区、热融区和恒温区,对料筒中PE材料在热融 状态下的温度进行调节,将PE材料稳定控制在利于注塑的高弹态与可塑态下,同时将热熔 中PE材料的内应力消除一部分,提升了PE材料注塑工艺的成型质量;设置在料筒与筒座之 间的滚柱,使得料筒与筒座之间产生相对转动,进而提高了挤压螺杆相对料筒的旋转速度, 缩短了PE材料在料筒中的加热时间,同时可以改变料筒的旋转速度,使注射到模腔中的PE 材料稳定在高弹态和可塑态,确保PE材料注塑工艺的成型质量;设置在料筒端部的筒环固 5 CN 111605127 A 说 明 书 4/7 页 定安装在筒座上,避免了料筒旋转后加注口功能的丧失,维持了注塑机使用中PE原料加注 的连续性,进而保证了PE材料注塑工艺中注塑机的使用效率。 2.本发明通过设置在筒环上密布的感应线圈,使筒环部位能够快速补充对PE原料 升温时传导的热量,提升了PE材料注塑工艺中料筒的热融效率;设置在感应环表面上的波 纹状凸起,增加了感应环与PE材料的接触面积,继而提升了料筒对PE材料的加热效率;设置 在模具注射孔上的凹槽弥补了与成角度的双腔道注射口之间的截面面积,恢复了在相同注 射压力下的注射量,在单位时间内使PE材料注满到模腔中,维持了PE材料注塑工艺中注塑 的时间要求。 附图说明 下面结合附图和实施方式对本发明进一步说明。 图1是本发明中PE材料注塑工艺的流程图; 图2是本发明中注塑机的立体图; 图3是本发明中注塑机部件的立体图; 图4是本发明中料筒部件的立体图; 图5是图2中A处的局部放大图; 图6是图3中B处的局部放大图; 图中:机架1、料筒2、模具3、驱动电机4、加注口21、筒座5、电磁加热圈22、挤压螺杆 6、喷嘴61、感应环62、滚柱23、伺服电机51、环状凹口231、筒环24、感应线圈241、波纹状凸起 621、注射口611、凹槽31。