技术摘要:

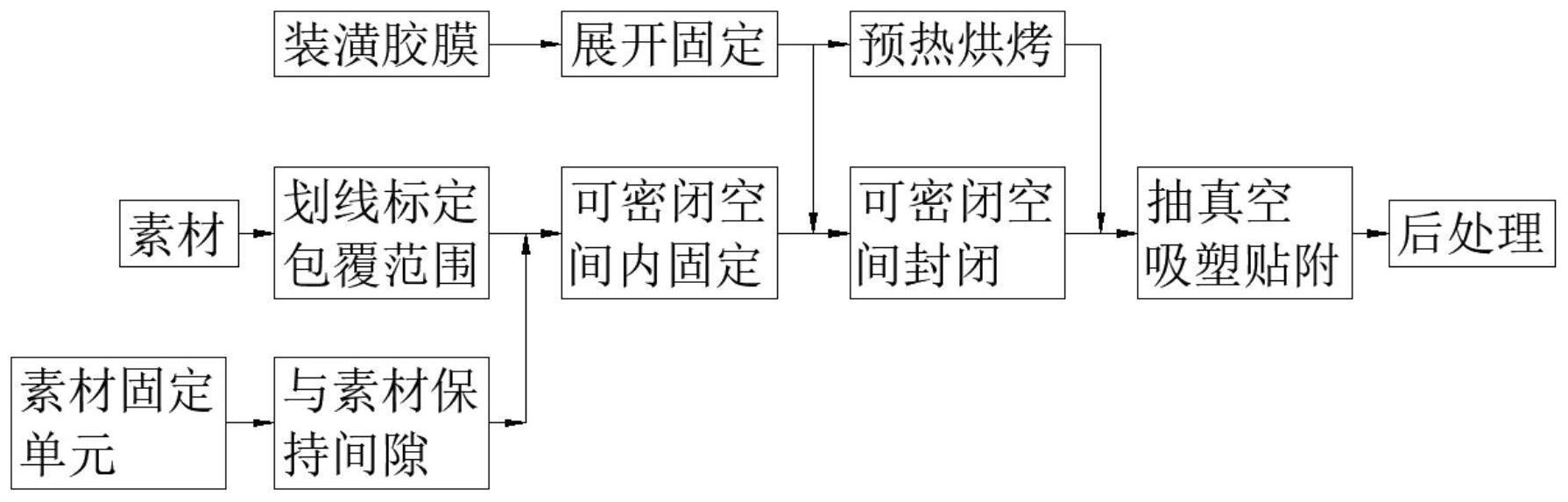

本发明公开了一种用于素材胶膜装饰的包覆工艺,包含以下步骤:(1):确定素材包覆范围,划线标识;(2):选用素材固定单元,其侧面与素材公模面之间存在一定的间隙;(3):展开固定装潢胶膜,预热烘烤;(4):抽真空,装潢胶膜包覆素材;(5):裁剪多余装潢胶膜。采用上述技 全部

背景技术:

模外装饰真空吸塑技术,是将射出成型后的产品放入欲转印的治具中,接着产品 与装潢薄膜在真空的环境下进行加热、成型、加压等制程进行产品的装潢,虽然对外观具有 良好的包覆性,但主要是针对所需装饰素材的待装饰面实施包覆,而对于素材的非装饰面, 及待装饰面与非装饰面的交接面却难以得到有效装饰,致使素材与其他对手件组合时,易 从接合处的隙缝中明显透露出未经修饰的素材底色或白边,致使采用模外装饰进行素材装 饰只能拘限于外显面,若是对象为双面外显产品,则难以施作,从而形成设计与外观美感上 的缺憾。 鉴于上述素材装饰露白的问题一直困扰着相关厂家装饰质量的提升,并限制了模 外装饰技术的应用推广,本技术领域需要一种工序简单,经济高效,切实能避免不露白现象 的包覆工艺及包覆装置。

技术实现要素:

为了解决上述技术问题,本发明提出了一种工序简单,经济高效,适于量产,且能 避免不露白现象的包覆工艺及包覆装置。 为了实现上述目的,本发明的技术方案如下: 一种用于素材胶膜装饰的包覆工艺,包含以下步骤:步骤(1):根据素材的母模面, 接合面及公模面确定装潢胶膜的包覆范围,所述装潢胶膜的边缘至少超过所述素材的接合 面至公模面的指定位置,并划定标记线,所述素材为待装饰物,所述母模面及公模面分别为 素材的外显面及与外显面相对的背面,所述接合面为素材的外显面与背面之间的过渡表 面,所述装潢胶膜是装潢所述素材的具有自粘功能的胶膜;步骤(2):根据所述素材已确定 的包覆范围选用素材固定单元,并将所述素材固定单元置于可密闭腔体内,将所述素材以 公模面为固定面固定在所述素材固定单元的顶部,且所述素材公模面上标记线以下待包覆 的部分与所述素材固定单元侧面之间存在一定的间隙;步骤(3):展开所述装潢胶膜,并以 黏接面朝向内部的方向固定在所述可密闭腔体的开口处,完成所述可密闭腔体的密闭,并 从所述密闭腔体外部对所述装潢胶膜进行烘烤;步骤(4):抽出所述密闭腔体内的气体,将 所述素材向所述装潢胶膜方向移动,直至素材整体完全超过所述密闭腔体开口处装潢胶膜 所固定的表面,在内外压力差的压力下,所述装潢胶膜包覆在所述素材的母模面,接合面及 部分公模面;步骤(5):后处理,裁剪超过所述素材公模面上标记线的多余装潢胶膜,所述素 材包覆完毕。 采用上述技术方案的有益效果是:充分考虑现有真空吸塑技术中只能对素材待装 饰面进行包覆,存在显露交界面或公模面素材底色的缺陷,通过增大素材表面的包覆范围, 4 CN 111605166 A 说 明 书 2/6 页 将包覆范围扩展至公模面,并就此优化素材固定单元的结构,在素材公模面与素材固定单 元之间保持一定的间隙,可有效控制膜料的吸塑方向,使得装潢胶膜进入间隙,从而实现包 覆至公模面预定位置的目的,该技术方案工序简单,以较低成本达成高质感效果并彻底解 决露白的问题,具有良好的商用价值和应用前景。 作为本发明的进一步改进,所述装潢胶膜为具有高弹性的感压胶膜。 采用上述技术方案的有益效果是:选用具有高弹性的装潢胶膜,在进行反向包覆 时大幅拉伸而不易断裂或变形,且有助于长久保持包覆成品表面的紧致感;其次,突破材料 使用界线,使用较厚的感压胶膜,即可达成完整包覆需求,成本大幅降低,仅为模外装饰专 用热熔胶膜的1/4,具有良好的经济效益;另外,感压胶系的装饰膜种类丰富,花色多样,装 饰图案拥有更多的选择,可以更好的满足不同的审美需求。 作为本发明的再进一步改进,步骤(2)中所述素材固定单元固定在内置于所述可 密闭腔体的伸缩平台上,在所述伸缩平台的伸缩带动下,所述素材固定单元承载着所述素 材伸出所述密闭腔体的开口,或退回至所述密闭腔体内。 采用上述技术方案的有益效果是:承载素材固定单元的平台为伸缩平台,有助于 仅通过平台的伸缩完成装潢胶膜的包覆,减少装潢胶膜的动作设计,操作简单,易于控制。 作为本发明的再进一步改进,步骤(2)中所述素材公模面上标记线以下待包覆的 部分与所述素材固定单元侧面之间的间隙因素材的材质不同而不同,且弹性素材与素材固 定单元侧面之间的间隙小于非弹性素材与素材固定单元侧面之间的间隙。 采用上述技术方案的有益效果是:根据素材材质的特性而设定素材公模面与素材 固定单元侧面的间隙,可以更为精准的满足不同材质素材的不同解脱固定方式的需求。 作为本发明的再进一步改进,步骤(2)中所述素材固定单元的侧面与素材公模面 之间的间隙在公模面上限定的区域面积大于所述素材公模面上的标记线在公模面上限定 的区域面积。 采用上述技术方案的有益效果是:装潢胶膜在素材公模面上实际包覆面积略大于 预定的包覆面积,有助于在预定的包覆面积内包覆完好,从而避免边缘效应对包覆质量的 影响。 作为本发明的更进一步改进,步骤(3)中所述装潢胶膜在第二密闭环境下由单向 开口的烘烤装置进行烘烤,当所述装潢胶膜固定在所述密闭腔体的开口处后,所述烘烤装 置以单向开口朝向装潢胶膜的方向从可密闭腔体外部压住所述装潢胶膜,从而与装潢胶膜 构成所述第二密闭环境。 采用上述技术方案的有益效果是:为装潢胶膜的预热烘烤创造密闭的环境,有利 于精准施热,减少烘烤对其它部件的影响,且更为节能高效。 一种用于素材胶膜装饰的包覆装置,包括:撑膜装置,用以撑展,固定所述装潢胶 膜,并为所述装潢胶膜包覆素材构建密闭环境,包括腔体及抽气元件,所述腔体的顶部和侧 面分别设有开口及出气口,所述装潢胶膜铺设在所述腔体的顶部并完全覆盖顶部的开口, 所述抽气元件安装在所述腔体的出气口;承载装置,设在所述撑膜装置的中空腔体内部,用 以固定并运载所述素材,包括升降平台及素材固定单元,所述升降平台包含固定段及伸缩 段,所述升降平台的固定段贯穿固定于所述撑膜装置内部底面,且固定段的端部与外部地 面连接固定,所述升降平台的伸缩段位于所述撑膜装置内部,且顶部设有平板,所述平板上 5 CN 111605166 A 说 明 书 3/6 页 固定有所述素材固定单元,所述素材固定单元与所述素材公模面预定包覆区域相对的侧面 设有凹槽,所述素材公模面上的标记线在所述素材固定单元侧面的投影完全位于凹槽区域 内;加热装置,与所述撑膜装置相邻对应设置,包括设有单向开口的加热腔体及设在所述加 热腔体结构内部的加热单元,用以为所述装潢胶膜构建闭式烘烤环境并提供烘烤热源;后 处理装置,用以接收已包覆装潢胶膜的素材并进行收尾处理,包括裁剪装置,所述裁剪装置 沿所述素材公模面上的标记线裁剪多余的装潢胶膜。 采用上述技术方案的有益效果是:该包覆装置在满足素材的传统包覆需求的基础 上,设有专用的素材固定单元,且素材固定单元的侧面设置一定深度的凹槽,可进一步满足 素材的不露白包覆工艺需求,包覆装置工序集成化程度较高,配置简单,成本较低,装饰高 效,易于量产。 作为本发明的更进一步改进,所述素材固定单元为两头粗,中间细的工字型结构, 分为上凸台,腰柱及下凸台,所述素材的公模面与所述腰柱侧面最近点之间的间距范围为 3mm~10mm。 采用上述技术方案的有益效果是:根据大量生产实践积累的经验,将素材的公模 面与所述腰柱侧面最近点之间的间距范围为3mm~10mm,既能满足控制装潢胶膜吸塑方向 的需求,也可有效减少装潢胶膜对素材固定单元的包覆面积,减少胶膜的浪费,兼具良好的 实用性和经济性。 作为本发明的又进一步改进,所述素材的接合面最低点与所述下凸台的上表面之 间的间距范围为15mm~40mm。 采用上述技术方案的有益效果是:不同特性的素材同样对素材的接合面与下凸台 的上表面之间的间距有范围要求,间距过大或过小均不利于控制装潢胶膜的包覆方向,根 据对不同材质素材的特性,经生产实践验证,将间距范围设在为15mm~40mm,既能满足控制 装潢胶膜吸塑方向的需求,也可有效减少胶膜的浪费,综合指标最优。 作为本发明的又进一步改进,所述承载装置还包含排气通道,所述排气通道的进 气口设在所述上凸台的下表面,并依次穿过所述素材固定单元的上凸台,腰柱下凸台及所 述升降平台顶部平板。 采用上述技术方案的有益效果是:排气通道的设置,有助于排出装潢胶膜包覆素 材公模面的过程中间隙内的气体,减少气体对素材包覆效果的影响,有效提升包覆的牢固 程度和包覆速率。 附图说明 为了更为清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或 现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是 本发明的一些实施例,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可 以根据这些附图获得其它附图。 图1为本发明的包覆工艺过程示意图。 图2为本发明的包覆装置示意图。 图3为本发明的包覆装置包覆示意图。 图4为本发明的包覆装置后处理示意图。 6 CN 111605166 A 说 明 书 4/6 页 图5为本发明的素材包覆局部放大示意图。 图6为本发明的素材包覆结果示意图。 图中数字所表示的相应的部件名称如下: 素材01;母模面011;接合面012;公模面013;装潢胶膜02;撑膜装置1;腔体11;抽气 元件12;承载装置2;升降平台21;平板211;素材固定单元22;加热装置3;加热腔体31;加热 单元32;后处理装置4;裁剪装置41。