技术摘要:

本发明公开了一种金属管切割用给料装置,属于金属管加工设备技术领域。装置中设有自适应导向机构,用于对放入到V型槽中的金属管进行导向,并且自适应导向机构中的每个与V型槽对应的橡胶滚轮均可独立运动,活动连接在两侧的承载板上,可对插入的不同粗细金属管进行压紧 全部

背景技术:

金属管广泛应用于各种行业,如机械、建筑等,生产线产出的金属管一般较长,为 了便于储存和运输,工厂生产时需要将金属管再次切割为更小长度的金属管,市面的的切 管机大部分为手动上料、单根切割,工人劳动强度大,切割效率低下,刀具因频繁负载使用 寿命短,直接增大了企业的生产成本。 目前,在一般的管件加工作业中,为了管件设计上的需要,除包含对管件的焊缝部 位进行修整工艺步骤外,还包括依管件设计的长度所进行的切割步骤,该切割步骤可结合 于焊缝部位修整步骤接续进行。随着现代机械加工业地发展,对切割的质量、精度要求的不 断提高,对提高切割效率、减少切割时间的要求也在提升,在金属管加工过程中,多数工厂 采用水刀切割。但水刀切割机功能十分单一,在水刀切割机上不具备传送装置,切割时需工 作人员将带切割金属管移动至水刀下完成切割,此过程费时费力。 随着现代机械加工业地发展,对切割的质量、精度要求的不断提高,对提高生产效 率、降低生产成本、具有高智能化的自动切割功能的要求也在提升。在机械加工过程中,板 材切割常用方式有手工切割、半自动切割机切割及数控切割机切割。手工切割灵活方便,但 手工切割质量差、尺寸误差大、材料浪费大、后续加工工作量大,同时劳动条件恶劣,生产效 率低;半自动切割机中仿形切割机,切割工件的质量较好,由于其使用切割模具,不适合于 单件、小批量和大工件切割;其它类型半自动切割机虽然降低了工人劳动强度,但其功能简 单,只适合一些较规则形状的零件切割;数控切割相对手动和半自动切割方式来说,可有效 地提高板材切割地效率、切割质量,减轻操作者地劳动强度。在一些中小企业甚至在一些大 型企业中使用手工切割和半自动切割方式还较为普遍;目前,在金属管的切割工作上还存 在着些许问题,如不能批量的切割金属管,使用人工切割或半自动切割,工作效率差,质量 差等问题。同时目前的切割机大多针对的是一次切割一长段的情况,金属管通常需要切成 一小段,若用原先的切割机一次只切一段浪费了人力,能耗比较高。 金属管切割机在其在切割金属管时比较简单,通过高速旋转的切割刀盘从左往右 将其金属管整排切割后,金属屑残留在被切出的金属管段和待切割的金属管端口,此时,为 了下一次切割,切割刀盘又从右往左收回刀盘。这样切割的存在以下不足:首先,金属管被 切割后,本身端口比较整齐,但是回刀的时候,又很容易再次对金属管进行切割,不仅增加 金属屑,而且容易破坏整齐的切口。其次,被切出的金属管段在切割时高温残留金属屑,容 易影响钢管的品质,而采用冷却液喷洗之后,因为冷却液呈油性,大量金属屑易粘在金属管 段上,难以去除。 现有的金属管切割装置中,其给料装置只能同时对粗细大小相同的金属管进行给 料,并且一次多个金属管切割时只能切割出相同长度的金属管,不适用进行多元化的加工。 4 CN 111604534 A 说 明 书 2/4 页

技术实现要素:

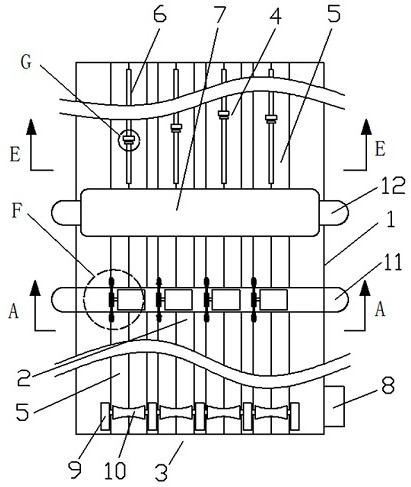

本发明所要解决的技术问题:本针对现有的金属管切割用给料装置,其无法同时 对粗细不同的金属管进行给料传送,并且一次性只能切割出同一长度的问题,提供一种金 属管切割用给料装置。 为解决上述技术问题,本发明采用如下所述的技术方案是: 一种金属管切割用给料装置,包括工作台、V型槽和切割组件;所述四个V型槽相互平行 且均匀排列设置在工作台的上侧面,所述工作台最前端的进料口处设有自适应导向机构, 所述自适应导向机构中包括四个设置在V型槽正上方与其对应的橡胶滚轮,所述橡胶滚轮 横向排列并且两两之间设有一承载板,所述每个橡胶滚轮单独通过左右两侧固定连接的转 轴活动连接在每两个承载板之间,所述承载板上设有弧形导向槽,所述弧形导向槽内嵌套 有与其活动连接的轴承,所述转轴穿插固定在轴承中,所述轴承与弧形导向槽间隔的空腔 中设有压缩弹簧,所述工作台上并且位于中间位置处设有切割组件,所述切割组件位于V型 槽的正上方位置并且通过左右两侧设置的支撑柱B与工作台固定连接,所述切割组件与自 适应导向机构之间并且靠近切割组件的位置处设有一自适应传送机构,所述自适应传送机 构中的安装板通过两侧固定连接的支撑柱A固定连接在工作台正上方位置处,所述自适应 传送机构中的安装板正下方并且位于工作台的上表面设有与自适应导向机构相同排列安 装的四个橡胶滚轮和对应连接的承载板,不同的是所述每个独立运动的橡胶滚轮的左侧固 定连接有与其对应的从动同步带轮,所述每个从动同步带轮通过同步带与上方安装板上固 定连接的步进电机输出轴上的主动同步带轮传动连接,所述安装板前后两侧分别设有与四 个同步带相对应配合的弹簧张紧轮,所述V型槽中并且靠近切割组件后侧的一段的底部设 有四条滑槽,所述每个滑槽中设有对应配合的感应机构,所述感应机构中包括最下方的滑 动底座,所述滑动底座上方固定连接有与其垂直的连接杆,所述连接杆上端固定连接有基 体,所述基体上并且朝向切割组件方向的一侧活动连接有弹性伸缩轴,所述弹性伸缩轴另 一端固定连接有触发盘,并且所述基体上靠近触发盘的一侧设有触点开关。 优选的,所述承载板中位于中间的几个承载板左右两侧均设有弧形导向槽,所述 位于两边最外侧的承载板只在靠近中间位置的一侧上设有弧形导向槽。 优选的,所述橡胶滚轮形状为由两边向中间逐渐内凹。 优选的,所述每个承载板上的弧形导向槽均朝着切割组件的方向向下弯曲。 优选的,所述工作台的右侧面上并且靠近自适应导向机构的位置处固定连接有中 央控制器。 优选的,所述感应机构和自适应传送机构中的每个步进电机与中央控制器通过电 性连接。 优选的,所述触点开关为短程开关并且贴近触发盘。 优选的,所述V型槽的数量可根据实际需要进行调整。 优选的,所述切割组件可选用水切割式。 本发明与其他方法相比,有益技术效果是: 本发明装置中设有自适应导向机构,用于对放入到V型槽中的金属管进行导向,并且自 适应导向机构中的每个与V型槽对应的橡胶滚轮均可独立运动,活动连接在两侧的承载板 上,这样可对插入的不同粗细金属管进行压紧导向,防止金属管发生跳动或错位,同样的另 5 CN 111604534 A 说 明 书 3/4 页 一边靠近切割组件的自适应传送机构中每个橡胶滚轮均由单独的步进电机进行动力传输, 配合切割组件另一侧的每个V型槽中设置的独立可滑动调节的感应机构,可同时对金属管 进行不同长度的限位,使切割组件切割后可得到不同长度要求的金属管,也可将每个用于 限位的感应机构调整到同一水平直线上又可同时切割得到同一长度的金属管,大大提高了 金属管切割装置的功能性。 附图说明 图1为本发明装置的俯视结构示意图; 图2为图1本发明装置沿A-A纵向的剖视图; 图3为图2沿B-B纵向的剖视图; 图4为图1中F区域的放大示意图; 图5为图1中G区域的放大示意图; 图6为图1本发明装置的主视图; 图7为图1或6中承载板9的右侧结构示意图; 图8为图1沿E-E的纵向剖视图; 图9为图1或8中感应机构4的结构示意图; 1、工作台;2、自适应传送机构;201、从动同步带轮;202、步进电机;203、主动同步带轮; 204、弹簧张紧轮;205、安装板;206、同步带;3、自适应导向机构;4、感应机构;401、基体; 402、触发盘;403、弹性伸缩轴;404、触点开关;405、连接杆;406、滑动底座;5、V型槽;6、滑 槽;7、切割组件;8、中央控制器;9、承载板;901、弧形导向槽;902、压缩弹簧;903、轴承;10、 橡胶滚轮;1001、转轴;11、支撑柱A;12、支撑柱B。