技术摘要:

本发明公开了一种不锈钢焊管短管直焊缝自动标注机构,包括机构安装基板、驱动机构、超声波探测机构、焊缝标注头、判断模块和控制执行模块,驱动机构固定于机构安装基板上用于驱动不锈钢焊管转动,超声波探测机构包括超声波探头,超声波探头的超声波的发射方向与超声波 全部

背景技术:

汽车发动机及排气系统中大量应用不锈钢管。随着市场竞争的加剧以及焊接技术 的日渐成熟,不锈钢焊管逐步替代不锈钢无缝管在汽车发动机及排气系统中的应用,在满 足功能要求的前提下,降低生产成本。 不锈钢焊管应用于汽车零部件产品时,需要对焊管冷作加工处理。不锈钢焊管虽 然经过适当的固溶处理,降低了焊接应力,但焊接区域和母材组织结构仍然存在明显的区 别。焊管冷成型时,如果不能避开焊缝位置,导致加工应力急剧增大,非常容易产生开裂。焊 管生产过程中,焊管内、外表面焊缝分别经过内整平、抛光处理。 现有技术中,焊管焊缝主要通过肉眼或光学设备分辨,但是肉眼很难分辨焊缝在 钢管圆周的准确位置,给焊管的后续冷成型加工带来安全隐患。光学设备则需要更高的分 辨率,同时需要复杂的算法配合处理。

技术实现要素:

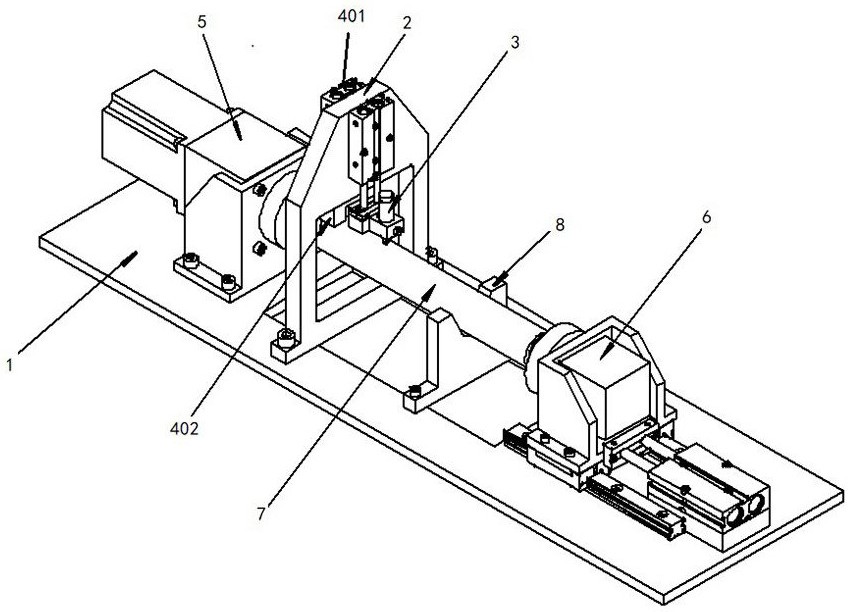

针对上述现有技术的缺陷,本发明提供了一种不锈钢焊管短管直焊缝自动标注机 构,解决直焊缝的分辨标注需要复杂算法及高分辨光学设备问题,实现不锈钢焊管短管冷 成型前的直焊缝位置准确标注。 本发明技术方案如下:一种不锈钢焊管短管直焊缝自动标注机构,包括机构安装 基板、驱动机构、超声波探测机构、焊缝标注头、判断模块和控制执行模块,所述驱动机构固 定于所述机构安装基板上用于驱动不锈钢焊管短管沿焊管轴线转动,所述超声波探测机构 包括超声波探头,所述超声波探测机构固定设置于所述不锈钢焊管短管的一侧并使所述超 声波探头的超声波的发射方向与所述超声波在所述不锈钢焊管短管的入射点轴截面径向 呈锐角夹角,所述焊缝标注头用于在所述不锈钢焊管短管表面印留标记,所述判断模块用 于判断是否满足发送判断信号的条件并在满足条件时向所述控制执行模块发送判断信号, 所述条件为所述超声波探测机构接收的超声波反射信号在所述不锈钢焊管短管的表面反 射信号峰后的设定时间段内存在超过设定阈值的第二反射信号峰,所述控制执行模块根据 所述判断模块发送的判断信号控制所述焊缝标注头按所述不锈钢焊管短管的轴截面径向 靠近所述不锈钢焊管短管的表面并与所述表面接触。 本发明采用超声波进行检测焊缝,超声在介质内传播时,当遇到声阻抗不同的结 合面时,就会产生超声发射,通过识别某个位置的超声反射信号就可以判断声阻抗不同的 结合面位置。因焊接区域与不锈钢焊管母材的组织结构不同,其声阻抗必然存在差异。当焊 管型号确定时,其外径和壁厚都是固定值。请结合图1所示,检测超声以定值入射角α入射, 其在钢管壁中的折射角β也为定值。因此,当焊缝位于不锈钢焊管的轴截面正上方时,超声 3 CN 111545983 A 说 明 书 2/4 页 在不锈钢焊管壁内折射、反射后到达焊接区域(阴影部分)与母材结合面的传播距离是一定 的。超声波反射信号如图2所示,在不锈钢焊管外表面反射波(左侧第一峰值)之后的一个固 定时间内检测反射信号,当该反射信号存在一个超过设定阈值的第二反射信号峰(右侧第 二峰值)时,表示焊缝正好处于一个特定位置,如图1中所示为正上方,此时通过焊缝标注头 在不锈钢焊管的外表面正上方位置进行标注即可。 进一步地,为了稳定地驱动不锈钢焊管短管进行转动,所述驱动机构包括旋转顶 尖驱动机构和夹持顶尖驱动机构,所述旋转顶尖驱动机构和所述夹持顶尖驱动机构分别相 对设置于所述机构安装基板的两端,所述夹持顶尖驱动机构与所述机构安装基板通过沿所 述不锈钢焊管短管的轴线方向设置的导轨连接,所述超声波探测机构和所述焊缝标注头设 置于所述旋转顶尖驱动机构和所述夹持顶尖驱动机构之间。 进一步地,为了防止超声检测耦合剂污染标注机构,所述机构安装基板上开设漏 液槽孔,所述漏液槽孔位于所述旋转顶尖驱动机构和所述夹持顶尖驱动机构之间。 进一步地,所述机构安装基板上固定有支架,所述支架的上部连接所述超声波探 测机构和所述焊缝标注头,所述超声波探头通过探头气缸与所述支架连接,所述焊缝标注 头通过标注头气缸与所述支架连接。 进一步地,为了便于将不锈钢焊管短管放置在旋转顶尖驱动机构和夹持顶尖驱动 机构上以及便于将不锈钢焊管短管从旋转顶尖驱动机构和夹持顶尖驱动机构上取下,所述 机构安装基板上设有V型支架,所述V型支架设置于所述旋转顶尖驱动机构和所述夹持顶尖 驱动机构之间。 进一步地,为了不对不锈钢焊管表面产生损失又方便地进行标注,所述焊缝标注 头为记号笔。 本发明所提供的技术方案的优点在于: 1、采用超声波信号进行焊缝检测且检测的是反射信号峰值,判断算法简单,易于 实施; 2、针对不同尺寸的不锈钢管只需要超声波探头的安装位置保证超声波入射角度 满足条件即可,实际实施时通过替换超声波探头与探头气缸之间的连接部件即可实现,满 足多规格钢管的检测。 附图说明 图1为超声波在不锈钢管传播示意图。 图2为超声波反射信号示意图。 图3为本发明不锈钢焊管短管直焊缝自动标注机构的结构示意图。 图4为机构安装基板结构示意图。 图5为旋转顶尖驱动机构结构示意图。 图6为夹持顶尖驱动机构结构示意图。 图7为支架结构示意图。 图8为超声波探测机构结构示意图。 图9为焊缝标注头结构示意图。 图10为超声波探头及超声波发射方向示意图。 4 CN 111545983 A 说 明 书 3/4 页