技术摘要:

本申请公开一种工业尾气余热回收系统及方法,系统包括入口烟道、净化塔、取热液连接管路、取热液缓冲箱和取热液排出泵;入口烟道内设有原烟气取热器,入口烟道外位于原烟气取热器上方设有取热液再热器;净化塔的塔壁上设置烟气入口、顶部设置烟气出口,所述烟气入口连 全部

背景技术:

工业生产过程中存在各种不同规格的锅炉、炉窑,燃料在工业锅炉、炉窑内燃烧释 放出的热量一部分作为生产过程的能量来源,一部分在锅炉系统中通过热辐射散失,还有 一部分热量随燃烧尾气排放进入环境中。辐射散失热量和尾气排放热量均为无效热量。因 此,降低辐射散失热量和尾气排烟温有利于提高锅炉效率。 目前,工业锅炉、炉窑排烟温度平均值都在180℃以上,部分普通的工业锅炉排烟 温度高达250℃以上,电站锅炉排烟即使经过余热回收后其温度也多在130~180℃左右,而 这部分烟气中的余热多没有得到合理的回收利用。高温烟气携带大量热量直接排放到空 中,不仅对环境会产生巨大的影响,而且对能源也造成了极大的浪费。以工业锅炉为例,一 般情况下,锅炉尾气排烟温度每降低15~20℃,锅炉热效率大约提高1%。此外,各种工业炉 窑的能量支出中,废气余热约占15%~35%,锅炉烟气热损失是各项热损失中最大的一项, 一般在5%~8%之间。 节能减排是推动工业可持续性发展的重要措施,具有明显的经济效益和环境效 益,在政策和市场需求的双重推动下,烟气排放余热利用未来将迎来广泛的市场空间。尤其 在煤电、垃圾发电、钢铁、冶金炉窑等高能耗、高污染的行业中,充分回收利用烟气余热更是 必然的选择。针对烟气余热相关技术展开研究,有利于充分、合理地利用各种烟气余热资 源,对节能减排、提高能源利用率,具有非常重要的现实意义。 采用换热器对工业排放尾气进行间接取热,并将取出用于物料余热,可有效的实 现尾气余热回收及利用,提高锅炉效率。但常规间接换热器在进行尾气余热回收过程存在 如下问题: (1)工业尾气中除了含有较高的热量外,还含有燃料燃烧生成的水蒸气、氮氧化 物、硫氧化物、粉尘颗粒物等,在对工业尾气进行换热降温时,当尾气冷凝至一定温度时,硫 氧化物与水蒸气凝结形成硫酸雾腐蚀换热器,为了保证换热器正常稳定运行,往往需要控 制换热后的尾气温度高于酸雾凝结临界温度,造成尾气取热量有限,无法实现最大限度回 收尾气中的热量; (2)工业尾气末端多采用湿式洗涤工艺用于脱除烟气中的污染物,经湿式洗涤后 的工业尾气多为50℃-65℃之间的饱和蒸汽,洗涤后的烟气对换热器内的取热液升温有限, 造成换热器内取热液所取出热量无法再利用; (3)取热液在换热器流动过程中,沿取热液流向方向的换热器壁面温度随着换热 过程进行温度不断升高,造成烟道截面内烟气换热量和换热后烟气温度不均匀,不利于实 现高效换热。 因此,现有烟气取热技术不能实现工业尾气余热最大回收,且节能效果不明显,开 发烟气余热深度回收且运行成本低的工业尾气余热回收技术是必然趋势。 4 CN 111595167 A 说 明 书 2/7 页

技术实现要素:

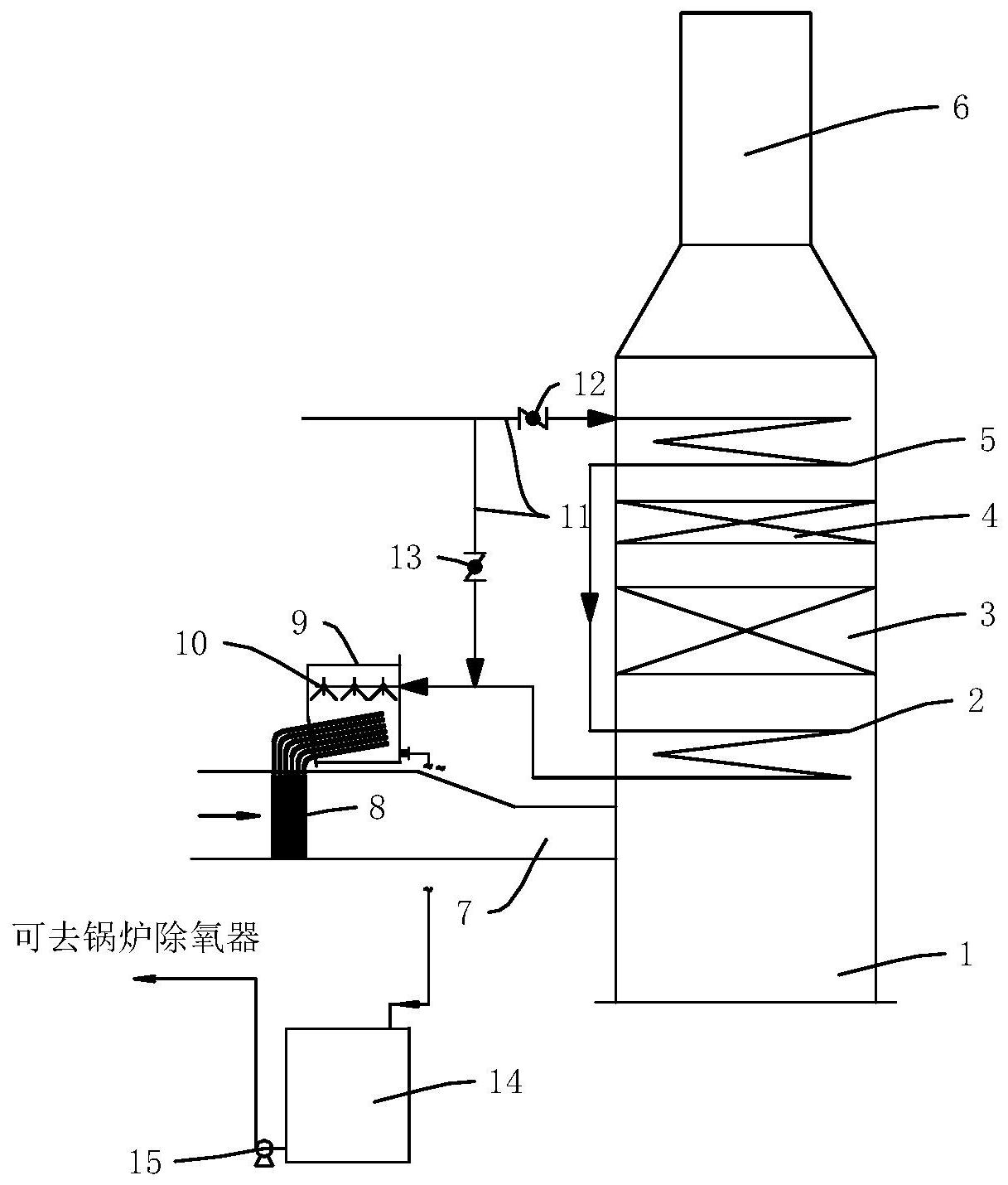

针对上述问题,本申请提供一种工业尾气余热回收系统及方法,通过采用低温取 热液在工业尾气洗涤塔中对烟气中余热进行梯级回收,得到具有高品位热源的取热液,在 实现工业尾气余热深度回收的同时提高回收余热的使用范围,实现工业尾气排放余热的有 效回用。 一种工业尾气余热回收系统,包括入口烟道、净化塔、取热液连接管路、取热液缓 冲箱和取热液排出泵; 所述入口烟道内设有原烟气取热器,入口烟道外且位于原烟气取热器上方设有取 热液再热器,所述取热液再热器的热量来自于原烟气取热器; 所述净化塔的塔壁上设置烟气入口、顶部设置烟气出口,所述烟气入口连接入口 烟道,所述净化塔烟气入口与烟气出口之间的塔体内由下向上依次设有洗涤液取热器、喷 淋洗涤层、除雾器和净烟气取热器; 取热液进口管路分别连通净烟气取热器的入液口和取热液再热器的入液口; 所述净烟气取热器的出液口和洗涤液取热器的入液口通过管路连通; 所述洗涤液取热器的出液口通过管路与取热液再热器的入液口通过管路连通; 所述取热液再热器的出液口通过管路与取热液缓冲箱连通; 所述取热液排出泵的入口通过管路与取热液缓冲箱连通。 以下还提供了若干可选方式,但并不作为对上述总体方案的额外限定,仅仅是进 一步的增补或优选,在没有技术或逻辑矛盾的前提下,各可选方式可单独针对上述总体方 案进行组合,还可以是多个可选方式之间进行组合。 所述的净化塔为湿法喷淋洗涤塔,例如脱硫塔、喷淋除尘塔等。本申请的回收系统 具有普适性好等优点。 可选的,连接净烟气取热器入液口和连接取热液再热器入液口的取热液进口管路 上均设有流量控制阀门。 可选的,所述的净烟气取热器包括若干用于净烟气竖直向流通的间隙或通道以及 若干水平设置用于取热液流通的腔体或管道结构。 可选的,所述的洗涤液取热器包括若干用于净烟气竖直向流通的间隙或通道以及 若干水平设置用于取热液流通的腔体或管道结构。 本申请在解决低品烟气深度回收余热问题的基础上进一步解决烟道截面内烟气 换热量和换热后烟气温度不均匀。 可选的,还包括若干根工程热管,每根热管包括蒸发段、冷凝段和衔接蒸发段与冷 凝段的弧形弯管段,所述蒸发段和冷凝段均为直管,且蒸发段、弧形弯管段和冷凝段内部为 连通的密封腔体;所述工程热管的蒸发段安装于入口烟道内构成所述原烟气取热器。 可选的,所述工程热管的密封腔体内盛有一定体积的低沸点液体取热剂;所述工 程热管的弧形弯管段腔体和蒸发段腔体衔接处设有液体均布器。 采用热管作为取热器,取热器在对烟气换热过程中,低沸点取热剂受热蒸发,保证 了蒸发段管壁温度始终维持在取热剂沸点温度附近,提高取热器壁面温度的均匀性和烟气 换热降温的均匀性,防止对烟气取热降温不均匀,部分烟气冷凝过度形成酸雾腐蚀取热器 等设备。 5 CN 111595167 A 说 明 书 3/7 页 可选的,若干根工程热管的蒸发段并行安装于入口烟道内垂直于烟气流向的截面 上且所述工程热管的蒸发段在入口烟道内竖直安装;所述蒸发段的管壁带有金属翅片结 构。 可选的,所述取热液再热器包括壳体、取热液喷淋器和所述工程热管的冷凝段;所 述取热液再热器的壳体上设有取热液再热器入液口和取热液再热器出液口;所述取热液喷 淋器设于所述壳体内,所述取热液喷淋器的入液口连接所述取热液再热器入液口;所述工 程热管的冷凝段向斜上方以一定倾斜角度伸入壳体内且位于取热液喷淋器下方;所述工程 热管的冷凝段外壁为光管结构。 可选的,所述取热液可根据生产热水需求情况选用热水、工艺水或其他取热介质, 当需要为锅炉除氧器补充热量时,采用纯水为取热液,取热液输出泵连接至锅炉除氧器。用 作除氧热源,降低除氧器的能耗。 本申请还提供一种工业尾气余热回收方法,优选采用本申请回收系统实现,包括 以下步骤: (a)高温工业尾气携带大量排放余热和空气污染物由入口烟道进入净化塔由下向 上流动;在入口烟道内,高温烟气与原烟气取热器中工程热管直管段外的翅片管接触,加热 工程热管内的液体取热剂,完成一级取热;一级取热后的烟气进入净化塔内依次流经洗涤 液取热器和洗涤喷淋层,烟气中的污染物被洗涤净化,同时对洗涤液进行换热升温,完成工 业烟气的二级取热;完成洗涤净化和二级取热的烟气经除雾器除雾后进入净烟气取热器接 触、换热,完成工业烟气的三级取热,经三级取热后的低温净烟气由净化塔烟气出口排出; (b)低温取热水经取热液管路送入净烟气取热器,通过净烟气取热器回收净烟气 的热量,实现一级余热回收;完成一级余热回收的取热水由净烟气取热器出口管道进入洗 涤液取热器,与在洗涤液取热器表面向下流动的高温洗涤液进行挂膜换热,回收洗涤液中 的热量,实现二级余热回收;完成二级余热回收的取热水由洗涤浆液取热器出口经管道送 入取热液再热器,经取热液再热器内的喷淋器雾化成液滴均布至工程热管的冷凝段表面, 与冷凝段内的取热剂蒸汽换热升温,进行三级余热回收,完成三级余热回收的高温取热水 经取热液再热器出口经管道送入取热液缓冲箱备用; (c)当洗涤液取热器出口取热液温度高,导致原烟气取热器取热量有限时,控制与 取热液再热器及净烟气取热器入液口连通的取热液进口管路上流量控制阀,增加低温取热 液流量降低进入取热液再热器进液温度,提高原烟气取热器的取热量。 经三级取热器换热后的取热液用作锅炉除氧器的除氧热源。降低锅炉除氧器的能 耗。 与现有技术相比,本申请至少具有如下有益效果: (1)本申请提供了一种梯级回收烟气余热的解决方案,基于工业尾气湿法洗涤净 化系统,采用低温取热介质依次对净烟气、喷淋洗涤液和原烟气进行逐级取热,并得到高温 高热源的取热介质,在提高工业尾气余热回收效率的同时增加了余热回用途径; (2)本申请提供了一种提高工业尾气余热回收率的解决方案,将工程热管的蒸发 段与冷凝段通过弯管连接,将蒸发段置于原烟道内作为烟气取热器,冷凝段置于烟道外作 为取热液再热器,通过对取热液进行喷淋布液并才冷凝段光管外表面形成动态液膜提高热 管换热效率,通过冷凝段倾斜设置提高取热液在光管表面的换热面积和接触时间,提高换 6 CN 111595167 A 说 明 书 4/7 页 热量; (3)本申请提供了一种工业尾气排放余热回用的解决方案,根据生产需要采用不 同的取热液作为取热介质,并将去除的高温取热液用于为生产过程提供热源,降低工业生 产过程运行能耗。 附图说明 图1为本申请装置的结构示意图; 图2为单个热管取热器的结构示意图。 图3为图2中液体再分布器的结构放大示意图。 图4为图1中净化烟气取热器和洗涤液取热器的结构示意图。 图中所示附图标记如下: 1-净化塔 2-洗涤液取热器 3-洗涤喷淋层 4-除雾器 5-净烟气取热器 6-烟气出口 7-入口烟道 8-工程热管 9-壳体 10-取热液喷淋器 11-取热液进口管路 12-取热液控制阀 13-旁路控制阀 14-取热液缓冲箱 15-取热液排出泵 21-取热液流通管道 22-烟气流通通道 81-蒸发段 82-弧形弯管段 83-冷凝段 84-液体均布器 85-插接部