技术摘要:

本发明属于石油开采技术领域,具体涉及一种低温固化透油阻水覆膜砂及其制备方法。本发明的覆膜砂包括支撑剂以及包覆在支撑剂表面的覆膜层,所述覆膜层包括由内向外依次设置的热固性酚醛树脂层、热固性丙烯酸树脂层以及透油阻水层;所述热固性酚醛树脂层可在25~40℃温 全部

背景技术:

油井出砂的原因大致可以分为先天因素和后天因素,其中先天因素为油藏储层为 疏松胶结结构,在生产过程中出砂严重;后天因素为长期的注水开发使得储层中的含水量 增加,破坏了储层的骨架结构,使得出砂加剧。目前,人工井壁防砂法是油田常用的防止油 水井出砂的化学防砂方法,其中以覆膜砂人工井壁法最为有效。对于浅层油藏,地层温度较 低,有的油层温度已经低于50℃。而目前常用的覆膜砂在低温(低于50℃)或水环境中胶黏 固化不充分,使得覆膜砂防砂有效期短,防砂效果差。 由于油田经过长期开发,目前已进入高含水时期,进一步加剧了油井出砂。目前现 有的堵水调剖技术虽然能够堵水,但是堵水的同时也会堵油,使得产量下降。而覆膜砂主要 是以固沙为目的,很难兼顾堵水。因此,开发能够在低温固结并且兼具控水性能的覆膜砂已 成为研究重点。 公告号为CN103275686B的中国专利文件中公开了一种控水型低温固化树脂覆膜 砂防砂颗粒,该防砂颗粒包括支撑剂、支撑剂外包覆的内层树脂膜和外层树脂膜,其中内层 树脂膜为热固性酚醛树脂膜,外层树脂膜为单组分聚氨酯树脂膜。该覆膜砂在使用时需要 加入浓度为3%的盐酸催化剂,否则不会固结。但是加入盐酸,会增加防砂管柱成本并且会 对环境产生污染。

技术实现要素:

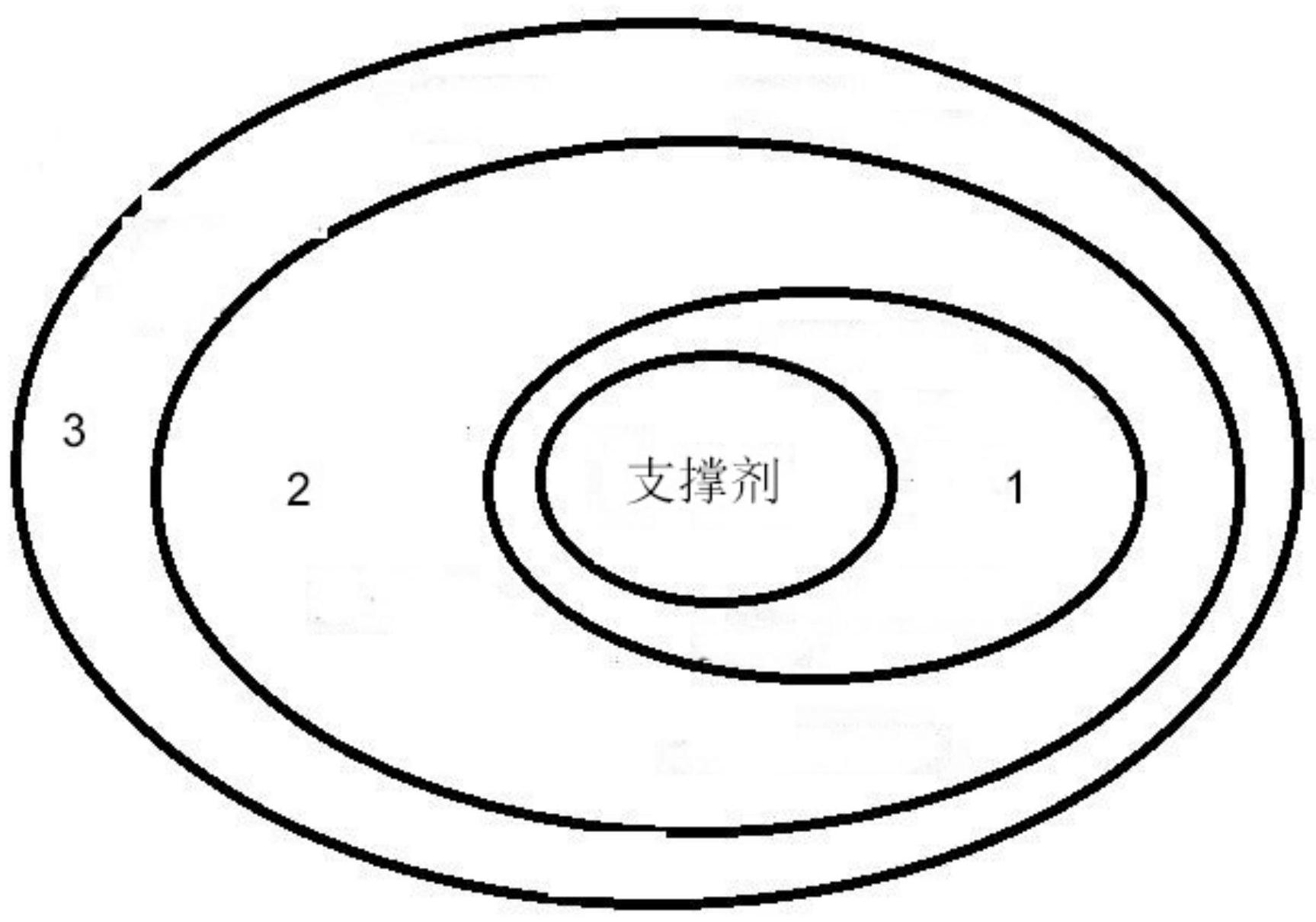

本发明的目的在于提供一种低温固化透油阻水覆膜砂,该覆膜砂能够在没有催化 剂的情况下实现固化并且具有较高的抗压强度。 本发明的目的在于提供一种低温固化透油阻水覆膜砂的制备方法,该方法制得的 覆膜砂具有较高的抗压强度。 为解决上述目的,本发明采用的技术方案为: 一种低温固化透油阻水覆膜砂,包括支撑剂以及包覆在支撑剂表面的覆膜层,所 述覆膜层包括由内向外依次设置的热固性酚醛树脂层、热固性丙烯酸树脂层以及透油阻水 层;所述热固性酚醛树脂层可在25~40℃温度下固化,热固性丙烯酸树脂层可在25~70℃ 温度下固化,所述透油阻水层为聚氨酯树脂层;支撑剂、热固性酚醛树脂层中热固性酚醛树 脂与热固性丙烯酸树脂层中的热固性丙烯酸树脂的质量比为100:(1~2):(1~2)。 进一步优选的,支撑剂、热固性酚醛树脂层中热固性酚醛树脂与热固性丙烯酸树 脂层中的热固性丙烯酸树脂的质量比为100:(1~1.5):(1~1.5)。 本发明的覆膜砂在支撑剂表面由内向外依次设置了热固性酚醛树脂层、热固性丙 烯酸树脂层以及透油阻水层。热固性丙烯酸树脂层与热固性酚醛树脂层复配能够提高树脂 3 CN 111607374 A 说 明 书 2/8 页 层的抗压强度并缩短热固性酚醛树脂的缩短风干时间。同时热固性丙烯酸树酯层与聚氨酯 具有较好的复配性,将热固性丙烯酸树脂层设置在热固型酚醛树脂与聚氨酯树脂层的中间 增加了整个覆膜层之间的结合程度,进一步提高了整个覆膜砂的抗压强度。热固性丙烯酸 树脂层在25℃~70℃具有软化固结功能,使用时在地层压力的作用下覆膜砂颗粒与颗粒之 间可通过丙烯酸树脂粘结在一起,进一步提高固结强度。 本发明的覆膜砂中设置了热固性丙烯酸树脂层,防止覆膜砂颗粒在室温下自动固 结,固结模式为压力 温度模式,能使该覆膜砂在地层闭合压力作用下不需要任何催化剂自 动固结。本发明的覆膜砂在30℃~70℃的低温下固结性能好。并且覆膜砂的固结强度介于 1.0~4.0MPa之间,耐温不低于280℃,油水渗滤速度之比大于3,可应用于地层渗透率大于1 达西、含水量大于60%的油井中进行控水调剖或防砂作业。 所述热固性酚醛树脂层与热固性丙烯酸树脂层由热固性酚醛树脂、热固性丙烯酸 树脂分别与固化剂、间苯二酚反应形成。 所述透油阻水层由聚氨酯与间苯二酚反应形成。与热固性酚醛树脂、热固性丙烯 酸树脂以及聚氨酯反应的间苯二酚的总质量与热固性酚醛树脂、热固性丙烯酸树脂的质量 比为1:1:1。 所述间苯二酚的质量为支撑剂质量的1~2%。其中间苯二酚的质量为与热固性酚 醛树脂、热固性丙烯酸树脂以及聚氨酯反应的间苯二酚的总质量。 间苯二酚的作用主要为:(1)间苯二酚在100℃左右熔化与热固性丙烯酸树脂反 应,形成带有环醚极性基团的网状结构,增强亲油憎水性能,显著降低固结温度,使固结温 度可达到30℃~70℃;(2)间苯二酚与聚氨酯反应,形成具有一定强度的保护膜,便于在运 输或施工过程中不因温度压力变化而固结,降低施工井筒内固结风险;并且能够进一步提 高热固性丙烯酸树脂的抗压强度,风干时间相对较短,缩短覆膜砂制作工期。 间苯二酚与二元酸相似,以双烯醇的形式与聚氨酯发生反应,提高聚氨酯强度,同 时间苯二酚的羟基与热固性丙烯酸树脂的羧基发生反应,形成网状结构,提高强度。 间苯二酚常用于酚醛树脂和尿素树脂的改性;在热固性丙烯酸树脂的塑模过程中 与间苯二酚反应,可使树脂固化加速。间苯二酚既可以与热固性酚醛树脂反应,也可以与聚 氨酯反应,因此间苯二酚能够把聚氨酯类阻水剂与热固性丙烯酸树脂连接起来,使本身不 易固结的阻水剂有了固结功能,并强化阻水透油性能。并且间苯二酚与聚氨酯反应后在聚 氨酯层中引入了苯环,进一步增强了聚氨酯层的亲油作用。间苯二酚起到一个桥接作用,不 但把聚氨酯与热固性丙烯酸树脂粘接在一起,而且增强了聚氨酯分子的极性,提高了阻水 能力。 为提高热固性酚醛树脂以及热固性丙烯酸树脂的固化速度,采用固化剂与树脂反 应从而促进固化速度。所用固化剂可以为常用的树脂固化剂如盐酸、硫酸、有机羧酸、氯化 铵、酸性金属盐等。进一步优选的,所用固化剂为六亚甲基四胺,六亚甲基四胺作为固化剂 时具有固化迅速、固结体稳定、强度高等优点。在使用时,六亚甲基四胺以水溶液的形式使 用,六亚甲基四胺在水溶液中的质量百分比为24%。 通过调整固化剂的使用量调整树脂固化时间,优选的,所述固化剂六亚甲基四胺 的质量为热固性酚醛树脂、热固性丙烯酸树脂与间苯二酚(间苯二酚的质量为分别与热固 性酚醛树脂、热固性丙烯酸树脂以及聚氨酯反应的间苯二酚的总质量)总质量的10~20%。 4 CN 111607374 A 说 明 书 3/8 页 聚氨酯本身具有透油阻水功能,并且分子链上氨基能够与热固性丙烯酸树脂反应 从而对热固性丙烯酸树脂进行改性,形成网状结构,进一步增加覆膜砂的固结强度。因此在 热固性丙烯酸树脂表面包覆聚氨酯层,形成透油阻水层,使得覆膜砂具有透油阻水性并且 能够提高覆膜砂的固结强度。通过调节聚氨酯的添加量提高聚氨酯层的性能,优选的聚氨 酯与支撑剂的质量比为(5~6):100。进一步优选的,聚氨酯与支撑剂的质量比为(5~5.5): 100。 在本发明的覆膜砂中,所用支撑剂为40~70目或90~100目的石英砂。石英砂比较 普遍,结构与地层砂接近,并且价格低于陶粒,选用石英砂作为骨架砂能够显著降低成本, 并且覆膜后的强度高于石英砂的3~4倍。 所用石英砂需是粒形较圆、表面结晶光滑的石英砂,这种类型的石英砂的比表面 积相对较小,在获得同等强度的覆膜砂时消耗的树脂的量较少,成本较低。并且球度好的石 英砂所制得的覆膜砂的堆积体积较小,能够用于防砂。 由于表面的树脂层对碱性物质比较敏感,若石英砂表面存在碱性氧化物则会降低 覆膜砂的熔点;并且在碱性环境下,覆膜砂容易结块且不易存放,会严重影响其使用性能。 因此石英砂在使用前先经过表面清洗,使石英砂中的含泥量<0.5%,微粉含量<1%,含水 量<0.2%。具体可以采用擦磨、擦洗法、水洗法、浮选法等常用的方法。为简化操作,通常采 用先经过水洗然后再干燥的清洗方法。覆膜砂的性能不仅与骨架砂的种类有关还与骨架砂 的粒径大小有关,并且考虑到固结后渗透率的大小,优选的所用石英砂的粒径为40~70目 或90~120目。 为进一步提高覆膜砂的透油阻水性,所述透油阻水层表面修饰有活性剂,所述活 性剂为所述活性剂由轻质油与皂化剂按照体积比为(2~4):(1~2)的比例混合而成。优选 的,所用轻质油为煤油、柴油中的一种或多种;所述皂化剂由植物油或动物油与强碱溶液皂 化制得,或者由肥皂溶于水制得。皂化剂能够显著提高覆膜砂颗粒固结后的亲油能力,利用 轻质油的挥发性,可以提高覆膜砂颗粒固结后的孔隙度。活性剂吸附在聚氨酯层表面,能够 进一步提高覆膜砂的亲油性,并具有增孔性能。活性剂溶液的质量为热固性酚醛树脂、热固 性丙烯酸树脂与间苯二酚(间苯二酚的质量为分别与热固性酚醛树脂、热固性丙烯酸树脂 以及聚氨酯反应的间苯二酚的总质量)总质量的0.15~0.3%。 本发明的覆膜砂在使用时,可与填充剂配合使用,填充剂能够进一步提高低温固 化透油阻水覆膜砂的固结强度,填充剂的使用量可根据实际需要调整。优选的,所用填充剂 为碳酸钙和硅酸盐。 一种上述低温固化透油阻水覆膜砂的制备方法,包括以下步骤: (1)将热固性酚醛树脂、支撑剂与水在160℃温度下混合90~120s,得第一混合物; 然后将第一混合物和润滑剂混合60~90s,得第二混合物; (2)将第二混合物降温至140℃后和硅烷偶联剂混合60~90s,得第三混合物;将第 三混合物和固化剂混合60~90s,得第四混合物; (3)将第四混合物降温至110℃后与热固性丙烯酸树脂混合60~90s,得第五混合 物; (4)将第五混合物降温至100℃后与间苯二酚混合60~90s,得第六混合物;将第六 混合物与聚氨酯混合90~120s,得第七混合物; 5 CN 111607374 A 说 明 书 4/8 页 (5)将第七混合物降温至82℃,然后出料即得。 热固性酚醛树脂具有好的机械强度和耐热性,具有突出的瞬时耐高温烧蚀性能, 而且本身又有广泛改性的余地,在酸性或碱性下都可固结。因此先在支撑剂表面包覆一层 热固性酚醛树脂层。水有三个作用:一是为了防止水溶性酚醛树脂覆膜在支撑剂表面,从而 降低热固性酚醛树脂的粘结强度;二是能够溶解润滑剂,能够提高覆膜砂的质量;三是水本 身具有润滑作用,便于树脂与支撑剂充分混合。优选的,所述热固性酚醛树脂、水与石英砂 的质量比为(1~2):(1.5~2.5):100。 热固性丙烯酸树脂在成膜过程中不发生进一步交联,并且在成膜过程中由于覆膜 温度下降能够阻止交联缩聚反应继续发生。 采用润滑剂来防止覆膜砂结块,增加覆膜砂的流动性。润滑剂的种类以及使用量 均以及现有技术来进行选择。优选的,所述润滑剂为硬脂酸钙。优选的,润滑剂的质量为热 固性酚醛树脂质量的5~7%。 采用硅烷偶联剂进一步增强树脂与骨架砂表面的结合力,保证固结体的高强度。 优选的,所用硅烷偶联剂为KH550、KH560、KH902中的一种或多种。进一步优选的,所述硅烷 偶联剂为KH550、KH902中的一种或两种。进一步优选的,通过调节硅烷偶联剂的量来进一步 提高偶联剂的作用,所述含氨基的硅烷偶联剂的质量为热固性酚醛树脂、热固性丙烯酸树 脂与间苯二酚(间苯二酚的质量为分别与热固性酚醛树脂、热固性丙烯酸树脂以及聚氨酯 反应的间苯二酚的总质量)总质量的1.5~2.5%。 采用本发明的制备方法制得的覆膜砂,支撑剂表面依次包覆有热固性酚醛树脂 层、热固性丙烯酸树脂层以及聚氨酯层。其中热固性酚醛树脂层为裹砂桥接层,热固性丙烯 酸树脂层为功能层,聚氨酯层为透油阻水层。并且通过采用固化剂、硅烷偶联剂以及苯二酚 将三层树脂层桥接在一起。通过在支撑剂表面包覆三层结构,使得覆膜砂能够在无催化剂 的低温条件下固化并具有较高的固结强度,并且具有较好的透油阻水能力。 本发明的低温固化透油阻水覆膜砂的制备方法,还包括以下步骤:步骤(5)中第七 混合物降温至82℃后先与活性剂混合60~90s,然后再出料。 为避免树脂等有机物缩聚反应生成异物或其他杂质,在降温时采用急冷设备快速 降温。优选的,步骤(1)~(5)中所述降温的时间为180~300s。 附图说明 图1为本发明的低温固化透油阻水覆膜砂制备流程图; 图2为本发明的低温固化透油阻水覆膜砂的结构示意图,其中1为热固性酚醛树脂 层,2为热固性丙烯酸树脂层,3为聚氨酯层; 图3为本发明的试验例2中样品的抗压强度试验曲线; 图4为本发明的试验例4中的1号样品; 图5为本发明的试验例4中1号样品的抗压强度试验曲线; 图6为本发明的试验例4中高温煅烧后的2号样品; 图7为本发明的试验例4中高温煅烧后的2号样品的抗压强度试验曲线。 6 CN 111607374 A 说 明 书 5/8 页