技术摘要:

本发明涉及一种热熔全密封式扣式电池壳体,属于电池领域,其包括内壳和盖设于所述内壳的外壳,所述内壳包括底板和设置于所述底板的边缘的呈环状的第一挡板,所述外壳包括顶板和设置于所述顶板的边缘的呈环状第二挡板,所述第二挡板环绕所述第一挡板地设置于所述第一挡 全部

背景技术:

现有的钢壳纽扣电池的壳体通常包括内壳和外壳,通过将外壳套设在内壳上得到 内部具有空腔接口的壳体,其中,外壳和内壳之间设置有用于密封的密封圈,外壳和内壳之 间的密封圈通过其本身的弹性形变压紧在外壳和内壳的表面,密封圈通过物理连接的形式 在外壳和内壳之间形成半密封的密封结构,该密封结构容易被破坏,例如,电池壳体在受到 外力而变形时,壳体的形变会导致密封结构产生间隙,从而造成纽扣电池的漏液、鼓包等问 题,进而会影响电池的安全性和使用寿命。 另外,现有的钢壳纽扣电池的壳体组装时,需要先将密封圈套设在内壳的侧面,然 后再将外壳套设到内壳上,操作过程繁琐,且在组装过程中容易出现密封圈从内壳上滑落 的现象。

技术实现要素:

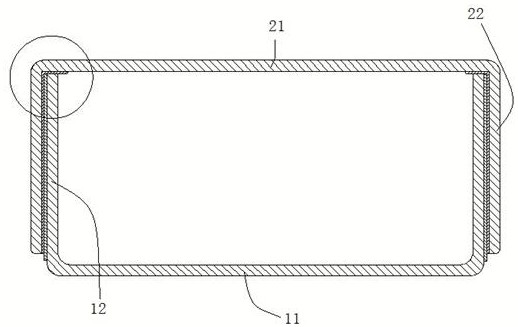

基于此,本发明提供一种热熔全密封式扣式电池壳体,包括内壳和盖设于所述内 壳的外壳,所述内壳包括底板和设置于所述底板的边缘的呈环状的第一挡板,所述外壳包 括顶板和设置于所述顶板的边缘的呈环状第二挡板,所述第二挡板环绕所述第一挡板地设 置于所述第一挡板的外侧,所述第一挡板的外侧侧面设置有固定设置第一密封层,所述第 二挡板的内侧侧面固定设置有第二密封层,所述第二密封层与所述第一密封层相抵。 本发明中,电池壳体由相互盖合的内壳和外壳形成,其中,第二挡板环绕在第二挡 板的外侧。 本发明中,第一密封层和第二密封层分别固定设置在第一挡板和第二挡板上,因 此在将外壳和内壳组装成电池壳体的过程中,在将外壳盖设到内壳上的同时,第二密封层 会随着第二挡板进入到第二挡板与第一挡板之间并被压紧在第一密封层上,与第一密封层 共同起到密封作用。相对于现有的钢壳纽扣电池的壳体结构,本发明在进行电池壳体的组 装时,无需额外进行密封圈的组装,因此本发明可以有效增加外壳和内壳的组装速度,进而 可以有效提高生产效率;另外,由于第一密封层和第二密封层分别固定设置在第一挡板的 外侧侧面和第二挡板的内侧侧面,因此本发明的第一密封层和第二密封层在电池壳体的组 装过程中,不会出现从电池壳体上滑落的现象。 进一步的,所述第一密封层和第二密封层均由热塑性橡胶材料制成,所述第一密 封层与所述第二密封层相互融合地固定连接。 第一密封层和第二密封层由热塑性橡胶材料,例如CPP、聚偏四氟乙烯、聚氨酯橡 胶、TPU、TPEE等制成,且第一密封层和第二密封层相互抵靠,因此通过加热第一密封层和第 二密封层可以使得第一密封层和第二密封层融合在一起,使得第一密封层和第二密封层成 为一个整体,又因为第一密封层和第二密封层分别固定连接在第一挡板和第二挡板上,因 3 CN 111599945 A 说 明 书 2/5 页 此第一密封层和第二密封层相互融合成为一个整体后,可以在第一挡板和第二挡板之间形 成一个全密封的密封结构。 本发明通过将第一密封层和第二密封层的融合成一个整体,在第一挡板和第二挡 板之间形成全密封的密封结构,该密封结构整体固定连接在第一挡板和第二挡板之间,因 此即使外壳和内壳发生一定的形变,第一密封层和第二密封层也不会分开,第一密封层和 第二密封层形成的密封结构不会被破坏,相较于现有电池壳体的半密封结构,本发明中第 一密封层和第二密封层相互融合形成的全密封结构的密封性更好、更稳定,可以有效地避 免钢壳纽扣电池在使用过程中出现漏液、鼓包等现象,进而提高钢壳纽扣电池的使用寿命 和安全性。 进一步的,所述第一密封层和第二密封层通过密封胶分别粘附于所述第一挡板的 外侧侧面和第二挡板的内侧侧面。 密封胶为可粘连橡胶材料和不锈钢材料的耐高温的密封胶,例如,PUR热熔胶、聚 氨酯胶粘剂、FN303胶黏剂、硅橡胶胶粘剂等,其用于将第一密封层和第二密封层分别密封 地固定在第一挡板和第二挡板上,从而可以增加第一密封层和第二密封层与电池壳体的连 接结构的稳定性,进而可以增加本发明的密封结构的稳定性。 进一步的,所述第一密封层覆盖所述第一挡板的外侧侧面设置,所述第二密封层 覆盖所述第二挡板的内侧侧面设置。 其中,第一密封层完全覆盖住第一挡板的外侧侧面,第二密封层完全覆盖住第二 挡板的内侧侧面,可以有效防止外壳和内壳相互接触而连通。 进一步的,所述第二密封层延伸至所述顶板的下表面。 第二密封层延伸至顶板的下表面,则该部分的第二密封层位于内壳的第一挡板和 外壳的顶板之间,可以防止第一挡板和顶板相互接触而使得内壳和外壳连通。 进一步的,所述第二挡板的外侧侧面部分向内凹陷形成凹槽。 其中,第二挡板上的凹槽通过挤压形成,第二挡板的内侧侧面对应凹槽会形成凸 起,第二挡板上的凸起会对第二挡板内侧的第一密封层和第二密封层进行挤压,能将第一 密封层和第二密封层更紧密地夹紧在第一挡板和第二挡板之间,从而可以确保第二密封层 和第一密封层能更牢固地被固定在第一挡板和第二挡板之间,进而可以进一步地提高本发 明的密封性。 进一步的,所述凹槽的截面呈U型或V型或半圆形。 另外,提供一种热熔全密封式扣式电池壳体的组装工艺,包括如下步骤: S1、在第一挡板的外侧面和第二挡板的内侧面涂覆上密封胶; S2、将熔融状态的热塑性橡胶材料涂覆在第一挡板的外侧面和第二挡板的内侧面上的 密封胶上,然后使熔融状态的橡胶材料在第一挡板的外侧面和第二挡板的内侧面冷却固 化,分别在第一挡板和第二挡板上形成第一密封层和第二密封层; S3、将外壳套在内壳上,使得第二挡板环绕在第一挡板的外侧,并使得顶板和第一挡板 互不接触; S4、对第二挡板进行热压操作,将第二挡板和第一挡板上的第二密封层和第一密封层 加热成熔融状态,同时将第二挡板朝向第一挡板进行挤压,使得第二挡板发生塑性形变,并 使得第二挡板上的第二密封层压紧在第一挡板的第一密封层上,以使第二密封层和第一密 4 CN 111599945 A 说 明 书 3/5 页 封层融合在一起; S5、冷却固化第一密封层和第二密封层,使得第一密封层和第二密封层融合在一起; S6、在第二挡板的外侧面进行冷压操作,在第二挡板上形成若干向内凹陷的凹槽。 其中,通过将第二挡板冷压成具有若干凹槽的波纹状,可以将第二密封层和第一 密封层形成的整体压紧在第一挡板上,以进一步地增加本发明的密封结构的可靠性。 进一步的,步骤S2中,热塑性橡胶材料的涂覆在温度高于热塑性橡胶材料的软化 点的环境下进行。 其中,软化点指用于密封层的热塑性橡胶材料开始软化的温度,涂覆过程在温度 高于软化点的环境下进行,可以有效避免热塑性橡胶材料在涂覆的过程中固化而造成第一 密封层和第二密封层的内部出现空隙而影响电池壳体的密封性。 进一步的,所述外壳和内壳由钢板冲压成型得到。 下面结合上述技术方案以及附图对本发明的原理、效果进一步说明: 本发明中,通过将第一密封层和第二密封层的融合成一个整体,在第一挡板和第二挡 板之间形成全密封的密封结构,该密封结构整体固定连接在第一挡板和第二挡板之间,因 此即使外壳和内壳发生一定的形变,第一密封层和第二密封层也不会分开,第一密封层和 第二密封层形成的密封结构不会被破坏,相较于现有电池壳体的半密封结构,本发明中第 一密封层和第二密封层相互融合形成的全密封结构的密封性更好、更稳定,可以有效地避 免钢壳纽扣电池在使用过程中出现漏液、鼓包等现象,进而提高钢壳纽扣电池的使用寿命 和安全性。 附图说明 图1为本发明实施例所述热熔全密封式扣式电池壳体的结构示意图; 图2为本发明实施例所述热熔全密封式扣式电池壳体的剖面结构示意图一; 图3图2的局部放大图; 图4为本发明实施例所述热熔全密封式扣式电池壳体的剖面结构示意图二; 图5为本发明实施例所述热熔全密封式扣式电池壳体的剖面结构示意图三。 附图标记说明: 1-内壳,11-底板,12-第一挡板,13-第一密封层,2-外壳,21-顶板,22-第二挡板,221- 凹槽,23-第二密封层。