技术摘要:

本发明公开了一种高含硫石油树脂加氢的方法,属于聚合物加氢技术领域。其特征是以负载型双金属合金催化剂作为预加氢脱硫催化剂,负载型金属催化剂作为加氢脱色催化剂,采用两段固定床连续加氢方式对树脂进行加氢反应,所得氢化树脂,树脂色相改善至水白且具有良好的热 全部

背景技术:

石油树脂分子量大,聚合物分子在催化剂表面伸展,形成了高空间位阻,其分子结 构决定石油树脂加氢难度大。石油树脂加氢工艺设计的操作条件一般比较苛刻,其工艺种 类根据生产规模和产品要求的不同而有差别。目前国外石油树脂加氢改性的代表有美国埃 克森、伊斯曼、日本荒川和日本出光等公司。目前氢化石油树脂越来越受到市场欢迎,催化 剂是加氢石油树脂技术的关键,国外大多使用钯系催化剂和镍系催化剂,今后加氢催化剂 的发展方向是提高催化剂的活性、稳定性、延长催化剂寿命、减少副反应和适当降低制造成 本。我国应加快石油树脂加氢催化剂的研究以及加氢催化剂国产化的步伐,进一步推动加 氢石油树脂技术的推广和产品成本的降低。 生产石油树脂的原料主要来自于乙烯裂解装置的C5和C9馏分。目前我国乙烯裂解 的主要原料为石脑油,大约占60%左右。中国目前石脑油生产乙烯的典型回收率大概为 33%,则100万吨乙烯需要300万吨石脑油。随着全球石油的重质化及高含硫,致使炼油产生 的石脑油S含量高,从而乙烯裂解副产的C5和C9馏分中硫含量高,这样由C5和C9馏分聚合而 来的石油树脂的S含量也越来越高。因此,石油树脂加氢不仅靠考虑其结构特点,还要考虑 杂质对催化剂的影响。 针对丰富的高含硫石油树脂资源化利用问题,我们成功开发了以耐硫的蛋壳型贵 金属合金催化剂作为加氢脱硫催化剂,负载型金属催化剂作为二段加氢脱色催化剂,采用 两段固定床连续加氢方式对树脂进行加氢反应,催化剂稳定想好,所制得氢化石油树脂色 相改善至水白,且具有良好的热稳定性,软化点降低很少。下述的已知技术,都存在一些不 足: 中国专利,公开号:CN102633941A,介绍一种催化加氢制备高档树脂的方法,以负 载型贵金属钯作为一段加氢催化剂,骨架镍作为二段加氢催化剂,采用两段釜式或固定床 连续加氢方式对树脂进行加氢反应。其反应工艺及催化剂不适用含杂质比较高的树脂,并 且一段贵金属Pd利用率低。 中国专利,公开号:CN103386302A公开了一种石油树脂加氢催化剂,即以Al2O3为载 体,负载贵金属Pd和氧化物助剂,粒径小于3nm的金属钯微晶占90%以上,其不足之处在于 催化剂对于杂质S2-耐受性差而易中毒失活,催化剂寿命收到影响。 中国专利,公开号:CN104959136A,介绍了一种用于树脂加氢蛋壳型催化剂的制备 方法,贵金属粒子均匀分布在载体表面,降低了石油树脂加氢催化剂贵金属的用量,有效降 低催化剂成本。只考虑树脂结构对催化剂结构的要求,但没有考虑树脂杂质对催化剂的影 响。 中国专利,公开号:CN104877077A,介绍了一种制备氢化C9石油树脂的方法,以Ni/ ZnO催化剂作为加氢吸附脱硫,负载型金属催化剂作为加氢脱色催化剂,采用两段固定床连 3 CN 111574645 A 说 明 书 2/6 页 续加氢方式对树脂进行加氢反应,由于Ni/ZnO加氢吸附脱硫催化剂的使用,确保了负载型 金属催化剂的使用寿命。加氢吸附脱硫催化剂硫容含量有限,只占催化剂重量的10-15%, 且催化剂的活性中心会转变成NiS,且硫化氢吸附在载体上产生酸性,促使树脂裂解,从而 降低氢化树脂的收率。 中国专利,公开号:CN105367714A,介绍了一种制备氢化DCPD树脂的方法,以负载 型Ni/ZnO-SiO2催化剂作为预加氢催化剂,蛋壳型Pd催化剂作为加氢脱色催化剂,采用两段 固定床连续加氢方式对树脂进行加氢反应,所制得氢化DCPD树脂,树脂色相改善至水白且 具有良好的热稳定性。由于胶质堵塞预加氢催化剂孔道,催化剂失活快。

技术实现要素:

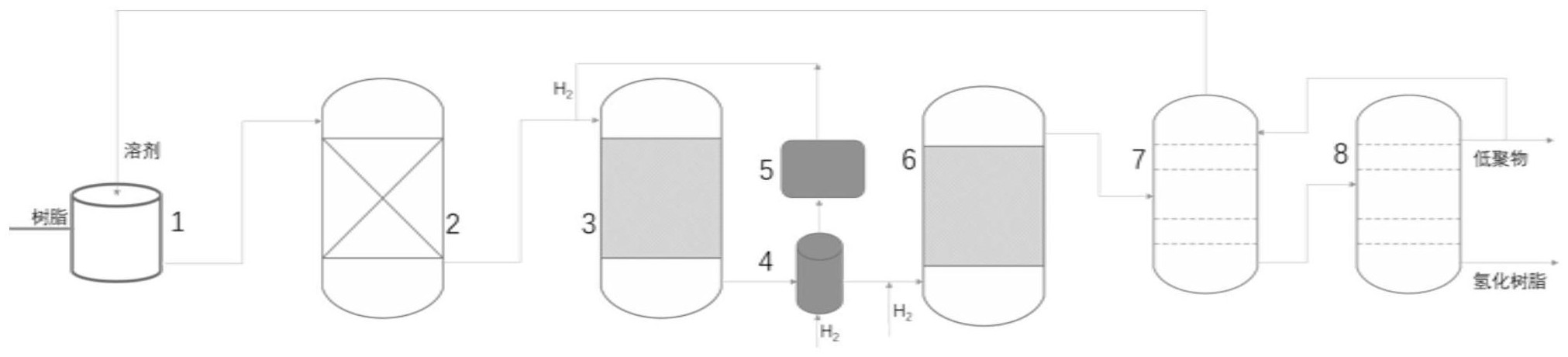

本发明提供了一种高含硫石油树脂加氢的方法,解决了树脂加氢催化剂失活快的 问题。本发明原料范围宽,以高档氢化树脂为目标产品,改善了树脂色度,提高了热稳性,并 且树脂软化点率略有降低,产品收率明显提高。 本发明的技术方案: 一种高含硫石油树脂加氢的方法,该方法以耐硫的蛋壳型贵金属合金作为一段加 氢脱硫催化剂,负载型金属催化剂作为二段加氢脱色催化剂,采用两段式加氢方式对树脂 进行加氢反应,制得氢化树脂,树脂色相改善至水白色,软化点降低;步骤如下: 将溶剂加热至130-150℃,与熔融的高含硫石油树脂在动态混合器中溶解均匀,高 含硫石油树脂占上述混合物质质量比的10%-30%,然后进入装有吸胶质吸附剂的除杂反 应器,除去胶质、部分氯或氟;然后与氢气混合注入装有加氢脱硫催化剂的加氢脱硫塔,加 氢脱硫催化剂去除树脂中的硫、以及氯或氟,进料温度260-300℃、氢气分压2-4MPa、体积空 速1-4h-1、氢油体积比100-200:1;加氢脱硫催化剂为蛋壳型贵金属合金催化剂;加氢脱硫后 的树脂溶液进入汽提气液分离塔,经氢气汽提降低树脂液中溶解硫化氢含量,分离出的氢 气经水洗重新打循环;经加氢脱硫后的树脂溶液经加压与氢气混合进入深度加氢塔,进行 加氢脱色,进料温度240-280℃、氢气分压8-18MPa、体积空速0.5-1 .5h-1、氢油体积比200- 600:1;加氢脱色所使用的催化剂为负载型金属催化剂;加氢脱色后的树脂溶液注入脱溶剂 塔,经常压蒸馏,塔顶蒸馏出的产品溶剂打循环重新溶解高含硫石油树脂,塔底产品进入脱 挥塔,脱挥塔负压操作,脱挥塔塔顶出加氢脱色过程中石油树脂裂解所产生的高沸点低聚 物;脱挥塔塔底出加氢树脂,树脂色相改善至水白色,软化点降低。 所述的吸胶质吸附剂为Ca/Al2O3,其中中孔孔容占总孔容的80%以上,其孔径分布 在20-50nm,Ca2 的质量含量0.3%~1.0%。Ca2 的引入有利于合成树脂残留引发剂中氯/氟 的脱除。 所述的蛋壳型贵金属合金催化剂中,贵金属合金为PdM,M是Ir、Re、Pt、Ru、Au、Ag中 的一种或两种以上。 所述的M为Pt或Ir,Pd与M的摩尔比为4:1,Pd的质量含量0.3%~1.0%,其载体是 Al2O3、SiO2、TiO2、SiO2-Al2O3或Al2O3-TiO2。 所述的负载型金属催化剂为贵金属催化剂、高镍催化剂或骨架镍催化剂。优选高 镍催化剂和骨架镍催化剂,高镍催化剂中金属镍质量含量大于30%;骨架镍催化剂需要脱 铝,铝的脱除率需大于95%。 4 CN 111574645 A 说 明 书 3/6 页 所述的溶剂为环烷烃和直连烷烃的混合物,环烷烃占溶剂的质量比30-70%,根据 树脂溶解性确定两者比例。 本发明的有益效果:所述的树脂与溶剂动态混合、吸附除杂、加氢脱硫、汽提脱溶 解硫化氢、气体净化、加氢脱色、脱溶剂和脱挥连续操作。本发明提供的方法中由于使用两 段加氢方法,提高了抗杂质能力、反应活性和选择性。本发明方法对于树脂原料的适应性 广,尤其适合高含硫石油树脂。采用热聚合或者催化聚合得到的石油树脂,无论树脂溶液中 杂质含量高低,尤其树脂溶液中硫或氟/氯含量较高时,均可采用本发明提供的方法进行两 步加氢处理,得到高性能的氢化树脂。通过一段加氢脱硫,使用耐硫的蛋壳型贵金属合金催 化剂去除树脂中的硫、氯/氟,有效地保护了二段加氢的金属催化剂,使催化剂寿命得到极 大的提高。因而本发明具有工艺简单,催化剂活性高,稳定性好,改善了树脂色度,提高了树 脂热稳定性,其软化点略有降低,且具有良好的经济效益。 附图说明 图1为本发明的工艺流程示意图。 图中:1动态混合器;2除杂反应塔;3加氢脱硫反应塔;4汽提气液分离塔;5水洗塔; 6深度加氢塔;7脱溶剂塔;8脱挥塔。