技术摘要:

本发明提供了一种带交叉筋筒形件流动旋压成形模具,用于解决带交叉筋筒形件流动旋压加工后难以脱模的问题。模具包括接头、夹紧环、芯棒、前盖、大花瓣模、小花瓣模。所述的大花瓣模和小花瓣模共同组成成形模具的外整体,并且在外表面布置需要成形的交叉筋沟槽。内部是 全部

背景技术:

带内筋的薄壁筒形件因其高刚度、高强度和低结构重量系数等优点,成为机械装 备中薄壁结构件的首选,流动旋压是成形这类零件的优势技术;针对带纵横筋筒形件的流 动旋压已经有了较多的研究,但是这些旋压方法包括模具设计并不能完全适用于带交叉筋 筒形件。 专利文献为CN109663860A的中国发明专利公开了一种带纵横筋构件的旋压成形 模具及设计方法,如图1和图2所示,包括紧固螺钉1、上端盖2、紧固环6及基座7,还包括主动 芯模3-l、被动芯模3-2、横向筋槽4-1和纵向筋槽5-1,所述的紧固环6安装在主动芯模3-1和 被动芯模3-2的下端,上端盖2安装在主动芯模3-1和被动芯模3-2的上端,紧固螺钉1通过上 端盖2的中心孔将上端盖2、主动芯模3-l、被动芯模3-2紧固环6固定在基座7上。所述的纵向 筋槽5-l在主动芯模3-1和被动芯模3-2圆周上对称分布,在每个主动芯模和被动芯模的内 侧有用于定位的滑轨,通过滑轨的定位实现成形模具的拆装。这种形式的成形模具,经过试 验其带纵横内筋筒形件的筋不饱满,没有完全填充。不难看出,文献公开的纵横内筋筒形构 件旋压成形芯模装置及方法存在以下缺陷: 1)该模具的设计方法表明,主动芯模和被动芯模的数量是基于纵筋的数量,因此 该方法只适用于带纵横内筋筒形件的旋压,对于带交叉内筋筒形件的旋压,这种模具设计 方法是不适用的。 2)该模具是通过滑轨来实现主动芯模和被动芯模的定位,对加工和装配精度要求 高,试验表明该种模具实际加工中脱模困难,且内筋填充效果不理想。 3)没有考虑流动旋压过程中,筒段和成形模具的相对固定问题。

技术实现要素:

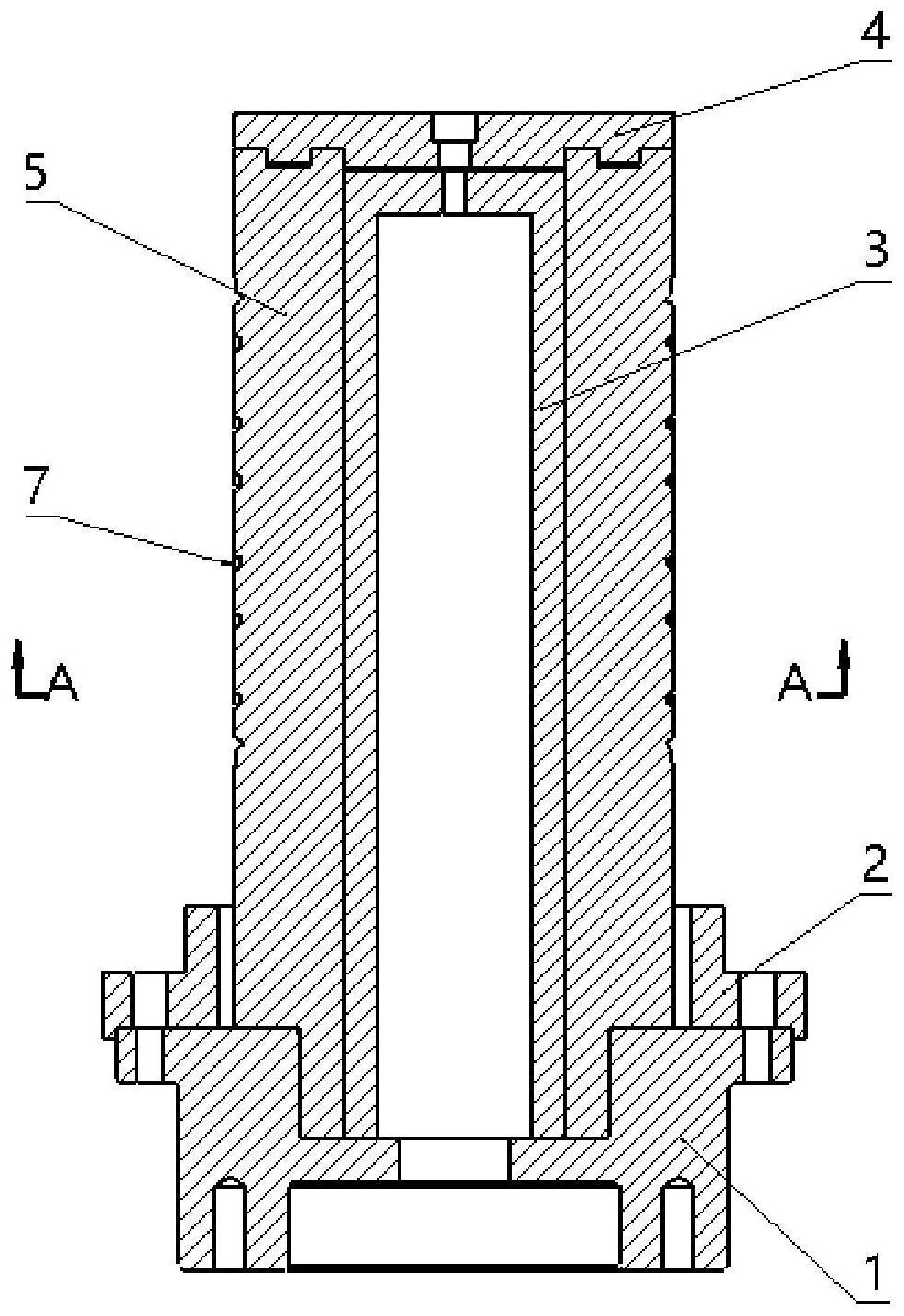

针对现有技术中的缺陷,本发明的目的是提供一种带交叉筋筒形件流动旋压成形 模具。 根据本发明提供的一种带交叉筋筒形件流动旋压成形模具,包括接头、夹紧环、芯 棒、前盖、多个大花瓣模以及小花瓣模,其中: 接头呈中空设置,接头的下部连接机床主轴,接头的上部连接夹紧环,且接头的内 部设置有定位台阶; 多个大花瓣模和小花瓣模围合形成中空的圆柱,且大花瓣模和小花瓣模的底部设 置有与所述定位台阶匹配的定位部,大花瓣模和小花瓣模的顶部设置有限位槽; 芯棒设置在大花瓣模和小花瓣模围合形成中空圆柱内; 前盖覆盖多个大花瓣模和小花瓣模的上表面,前盖的中间设置有连接芯棒的螺纹 3 CN 111604421 A 说 明 书 2/4 页 孔; 夹紧环设置在大花瓣模和小花瓣模外侧,并与接头紧固连接。 优选地,所述大花瓣模和小花瓣模的外侧设置有交叉筋沟槽。 优选地,所述前盖为带有环形凸起的圆形盖状物,所述大花瓣模和小花瓣模围合 形成的中空圆柱上表面设置有与所述凸起匹配的凹槽。 优选地,所述夹紧环为双层圆环形结构,上层的圆环形和下层的圆环形内径相同。 优选地,下层的圆环形上设置有多个螺纹孔,且所述多个螺纹孔与接头的上部的 螺纹孔一一对应。 优选地,上层的圆环形上设置有固定筒坯的螺纹孔。 优选地,所述大花瓣模的侧面面由第一内弧面、第一外弧面以及两个平行的第一 侧面围合形成,所述小花瓣模的侧面由第二内弧面、第二外弧面以及两个垂直的第二侧面 围合形成。 优选地,第一内弧面和第二内弧面围合形成中空圆柱内侧面,第二内弧面和第二 外弧面围合形成中空圆柱外侧面。 优选地,所述大花瓣模底部的定位部和小花瓣模底部的定位部围合形成环形凸 块,所述环形凸块卡入所述定位台阶内。 优选地,所述大花瓣模的侧面面由第一内弧面、第一外弧面以及两个平行的第一 侧面围合形成,所述小花瓣模的侧面由第二外弧面和两个垂直的第二侧面围合形成。 与现有技术相比,本发明具有如下的有益效果: 1、本发明结构巧妙,便于安装和拆卸; 2、本发明的大花瓣模和小花瓣模的数量不会受制于带纵横内筋筒形件的旋压,本 发明能够适用于带交叉内筋筒形件的旋压; 3、本发明取消了滑轨的设计,允许机床主轴与成形模具有一定的滑移,且改善了 由于受力不均匀而产生内筋不够饱满的缺陷; 4、本发明通过夹紧环,解决了流动旋压过程中,筒坯和成形模具的相对固定问题。 附图说明 通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、 目的和优点将会变得更明显: 图1为