技术摘要:

本发明公开了用于大板套裁的升降式活动台面、加工台面生成方法、大板套裁加工方法及存储介质,该台面包括:控制器、多个真空吸盘及驱动装置,每个真空吸盘由独立的驱动装置进行升降控制且每个真空吸盘均设有真空口控制阀,控制器与各个驱动装置及真空口控制阀电连接, 全部

背景技术:

在板式家具生产行业中会用到不同类型的加工设备,按照加工流程来分主要是开 料、钻孔、铣型、封边等相关的设备。本专利涉及到的是开料环节的设备。 传统批量式加工生产多使用电子锯等锯类开料设备,近些年,加工中心式的大板 套裁开料设备被广泛使用,特别是在定制家具行业。大板套裁式加工中心的工作方式是将 一块大板整体吸附在机床台面上,再由主轴刀具直接铣削出各块小工件,其优势在于加工 精度高、加工速度快、可直接加工带圆弧缺角的工件等。 大板套裁类设备要保证加工精度和加工效率,将板材牢固吸附在台面是非常重要 的。现在几乎所有大板套裁类设备的台面都采用栅格式平台面,台面下布置多个真空口连 接真空泵来产生全台面的真空,台面上覆盖中低密度纤维板作为垫板,纤维板结构特性使 得真空气流可透过板内缝隙到达上表面,待开料的大板就被放在垫板上表面吸附。 现有的台面结构及垫板位置示意图如图1所示,大板套裁设备在生产过程中要将 工件一一分割并且保证加工质量,因此刀具要保证彻底铣穿工件都会将加工深度超出原料 板底面,因而会在垫板上留下深度0.1~0.5mm的刀痕。生产一段时间后,密集的刀痕会使垫 板吸附力下降,跑板的概率增大,这时就需要将垫板上表面铣平,而越铣越薄的垫板就得更 换。一般工厂更换垫板的频率在半个月到一个月左右。 由于板材的尺寸具有多样化的特点,为了减少不必要的资源浪费,通常对台面的 真空口进行分区控制,即对每个真空口控制阀进行单独控制。目前比较普遍的做法是将台 面分隔为4~6个区,用以适应不同尺寸的原料大板的加工需要。国内常见的原料大板尺寸 有4*8尺、4*9尺,切换不同大板尺寸时自动控制相应真空区的使用。 但是,现有的台面结构与其控制方式具有以下缺点: (1)原料大板的尺寸多样,除了常用的4*8尺、4*9尺,还有国外常用的 2.1m*2.8m、 2.1m*4m等,通过台面的大范围分区只能应对少量的尺寸变化。 (2)生产过程中有补料环节。加工中会遇到加工质量不佳或后续生产环节加工错 误导致要重新补一块工件的情况,这时往往会使用工厂剩余的板材(大于要补的工件尺寸) 放到设备上单独加工出补件的工件。补料时使用的板材基本都是生产余料,余料的尺寸多 样,无固定规格,放置于台面上时是无法恰好将一个或多个真空区覆盖完全的。加工时,余 料会用到的真空区必须全部打开,但因其又无法完全覆盖住所有打开的真空区范围,就会 导致一定面积的真空泄露,在补料加工时容易跑板。 (3)台面的栅格式设计可以使真空气流贯通到全台面,但在实际应用中,真空口附 近区域的吸附力还是强于远离真空口位置区域的吸附力,因此台面不同区域的吸附力是有 3 CN 111605020 A 说 明 书 2/6 页 强弱区别的,特别是台面边缘处的吸力最弱。

技术实现要素:

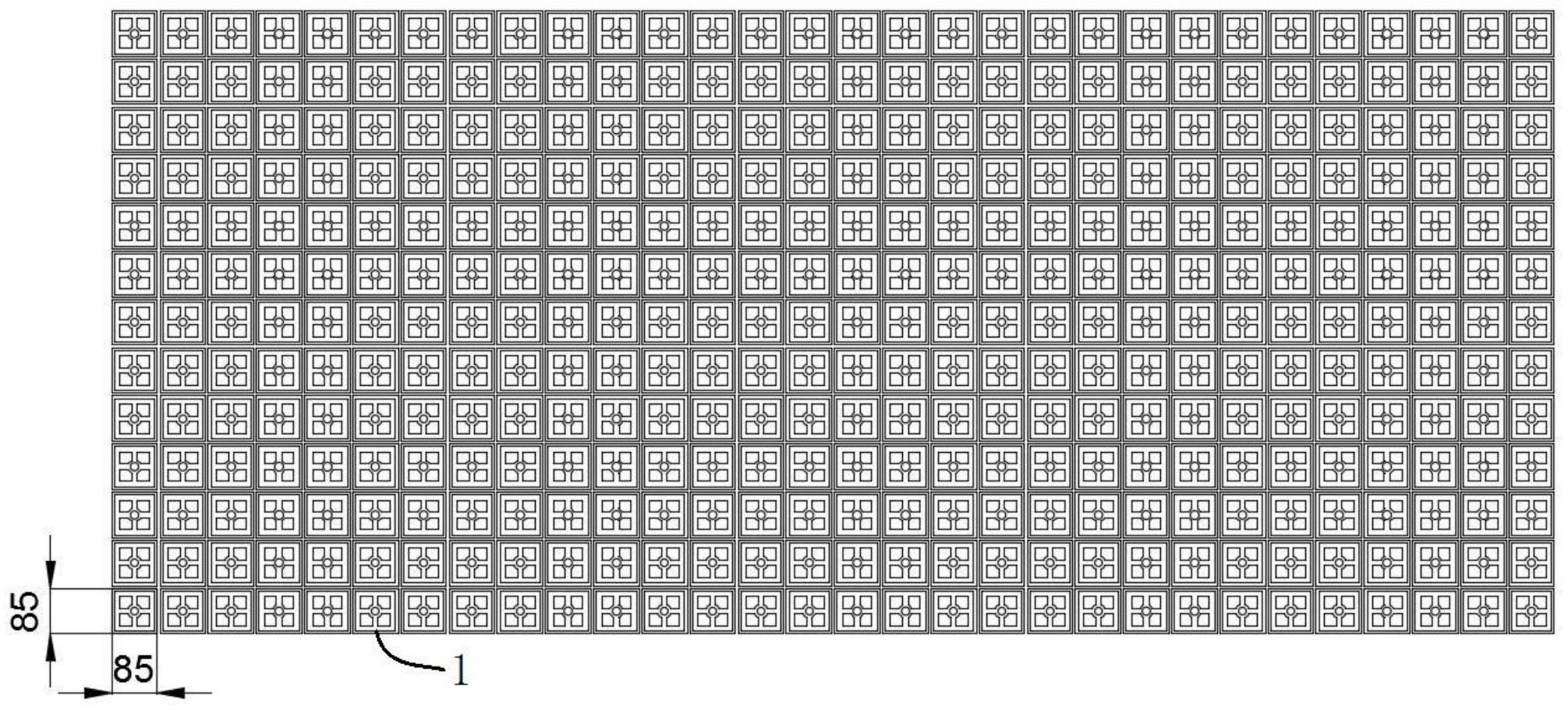

为了克服现有技术的不足,本发明的目的之一在于提供一种用于大板套裁的升降 式活动台面,其可以根据待加工板材的尺寸来确定上升的真空吸盘的位置和数量,从而生 成适用于待加工板材的尺寸的加工台面,可以兼容不同尺寸的原料板材,并且,采用多个真 空吸盘来组装形成加工台面,每个真空吸盘都是独立控制,使得加工台面各个位置的吸附 力均匀。 本发明的目的之二在于提供一种用于大板套裁的加工台面生成方法,其可以根据 待加工板材的尺寸自动生成相应的加工台面,并且可以根据待裁切工件的图形轮廓数据确 定上升的真空吸盘的位置,使位于刀具路径处的真空吸盘不上升,从而可以避免在裁切时 刀具对加工台面造成损坏,无需使用垫板,更加方便。 本发明的目的之三在于提供一种大板套裁加工方法,其可以根据待加工板材的尺 寸自动生成相应的加工台面,并且可以根据待裁切工件的图形轮廓数据确定上升的真空吸 盘的位置,使位于刀具路径处的真空吸盘不上升,从而可以避免在裁切加工时刀具对加工 台面造成损坏,无需使用垫板,更加方便。 本发明的目的之四在于提供一种计算机可读存储介质,该存储介质所存储的计算 机程序运行时,可实现根据待加工板材的尺寸自动生成相应的加工台面,并且可以根据待 裁切工件的图形轮廓数据确定上升的真空吸盘的位置,使位于刀具路径处的真空吸盘不上 升,从而可以避免在裁切时刀具对加工台面造成损坏,无需使用垫板,更加方便。 本发明的目的之一采用如下技术方案实现: 一种用于大板套裁的升降式活动台面,包括:控制器、多个真空吸盘以及驱动装 置,每个真空吸盘由独立的驱动装置进行升降控制且每个真空吸盘设有独立的真空口控制 阀,所述控制器与各个所述驱动装置以及各个所述真空吸盘的真空口控制阀电连接,所述 真空吸盘以预设间隙沿水平面排列,当若干个相邻的真空吸盘上升至预设高度时形成用于 承载并可吸附住板材的加工台面,所述加工台面的尺寸由上升的真空吸盘的位置和数量确 定,上升的真空吸盘的数量小于或等于真空吸盘的总数。 进一步地,所述真空吸盘的中央设有真空口,所述真空吸盘设有田字型凸台,所述 真空口位于所述田字型凸台的中心。 进一步地,所述真空吸盘采用矩形真空吸盘,所述矩形真空吸盘的边缘采用硅胶 材料制成。 进一步地,所述真空吸盘的尺寸为85mm×85mm的矩形。 进一步地,所述真空吸盘以预设间隙沿水平面排列形成一矩形平面。 进一步地,所述预设间隙为5mm。 进一步地,所述驱动装置采用气缸驱动装置。 本发明的目的之二采用如下技术方案实现: 一种用于大板套裁的加工台面生成方法,该方法应用于如上所述的用于大板套裁 的升降式活动台面中,该方法包括以下步骤: 根据套裁数据生成排版数据,所述排版数据包含待裁切的各个工件的图形轮廓数 4 CN 111605020 A 说 明 书 3/6 页 据; 判断各个真空吸盘的轮廓特征点坐标是否均位于任一所述工件的图形轮廓数据 所构成的轮廓范围内; 控制轮廓特征点坐标均位于所述轮廓范围内的真空吸盘上升至预设高度以形成 加工台面。 本发明的目的之三采用如下技术方案实现: 一种大板套裁加工方法,该方法应用于如上所述的用于大板套裁的升降式活动台 面中,该方法包括以下步骤: 根据套裁数据生成排版数据,所述排版数据包含待裁切的各个工件的图形轮廓数 据; 判断各个真空吸盘的轮廓特征点坐标是否均位于任一所述工件的图形轮廓数据 所构成的轮廓范围内; 控制轮廓特征点坐标均位于所述轮廓范围内的真空吸盘上升至预设高度以形成 加工台面; 当待裁切的板材放置到所述加工台面之后,打开上升到预设高度的真空吸盘的真 空口控制阀以对所述板材进行吸附; 根据各个工件的图形轮廓数据进行裁切以得到对应的工件。 本发明的目的之三采用如下技术方案实现: 一种计算机可读存储介质,所述计算机可读存储介质存储有可执行计算机程序, 所述计算机程序运行时可实现如上所述的用于大板套裁的加工台面生成方法或如上所述 的一种大板套裁加工方法。 相比现有技术,本发明的有益效果在于: 该用于大板套裁的升降式活动台面,可以根据待加工板材的尺寸来确定上升的真 空吸盘的位置和数量,从而生成适用于待加工板材的尺寸的加工台面,可以兼容不同尺寸 的原料板材,并且,采用多个真空吸盘来组装形成加工台面,每个真空吸盘都是独立控制, 使得加工台面各个位置的吸附力均匀。 该用于大板套裁的加工台面生成方法,可以根据待加工板材的尺寸自动生成相应 的加工台面,并且可以根据待裁切工件的图形轮廓数据确定上升的真空吸盘的位置,只启 用全部轮廓特征点坐标均位于工件的轮廓范围内的真空吸盘,而位于刀具路径处的真空吸 盘不启用,即为刀具路径处的真空吸盘不会上升,那么所构成的加工台面在刀具路径所经 过之处均会存在缝隙,在进行裁切时,刀具可以伸入到缝隙内部,从而可以避免在裁切时刀 具对加工台面造成损坏,因此无需使用垫板,避免了定期更换垫板的麻烦,更加方便。 附图说明 图1为现有的大板套裁设备的台面的结构图; 图2为本发明提供的一种用于大板套裁的升降式活动台面的结构图; 图3为本发明提供的一种用于大板套裁的升降式活动台面中的真空吸盘的结构 图; 图4为本发明提供的一种用于大板套裁的加工台面生成方法的流程示意图; 5 CN 111605020 A 说 明 书 4/6 页 图5为本发明提供的一种大板套裁加工方法的流程示意图; 图6为本发明提供的一种待裁切的目标工件的图形轮廓排版示意图; 图7为图6的排版示意图在应用本发明提供的一种大板套裁加工方法时所对应启 用的真空吸盘的示例图,图中一个小方格代表一个真空吸盘,划有斜杠的位置处的真空吸 盘不启用。 图中:1、真空吸盘;101、真空口;102、田字型凸台。