技术摘要:

本发明公开一种脂密封油润滑回转支承,包括第一进油口、第二进油口、回转支承外圈、滚动体、隔离块、双唇内骨架油封、MT10密封皮、内骨架无簧油封和回转支承内圈;本发明还公开了一种脂密封油润滑回转支承的加工方法;在回转支承滚道边口和外圈非安装面之间增加一道密 全部

背景技术:

回转支承作为工程机械和建筑机械的重要基础元件,是一切两部分之间需作相对 回转、又需要承受轴向力、径向力、倾覆力矩的机械所必需的重要传力元件。在现实工业中 应用非常广泛,被人们称为“机器的关节”。回转支承按其结构型式分为:单排球式,三排柱 式,交叉滚柱式,双排八点接触球式,球柱联合式等。被广泛用于汽车起重机、港口起重机、 铁路起重机、船用起重机、集装箱起重机、冶金起重机、挖掘机、灌装机、航海仪,以及高、精、 尖端领域如CT机驻波治疗仪、雷达天线座、导弹发射架、坦克、机器人以及旋转餐厅等方面。 回转支承在工程机械、矿山机械、林业机械等领域的应用非常广泛,而这些领域的 主机工作环境相对来说较为恶劣,暴晒、灰尘重、温度高、飞石等不利因素对回转支承的润 滑系统提出非常高的要求。目前,国内大部分该领域回转支承的损坏原因是润滑系统的损 坏导致回转支承滚道的损坏。因此润滑系统的优良对于回转支承的性能好坏与寿命长短产 生极大影响,市场上亟需一种新的润滑机构来提高回转支承的工作性能和使用寿命。

技术实现要素:

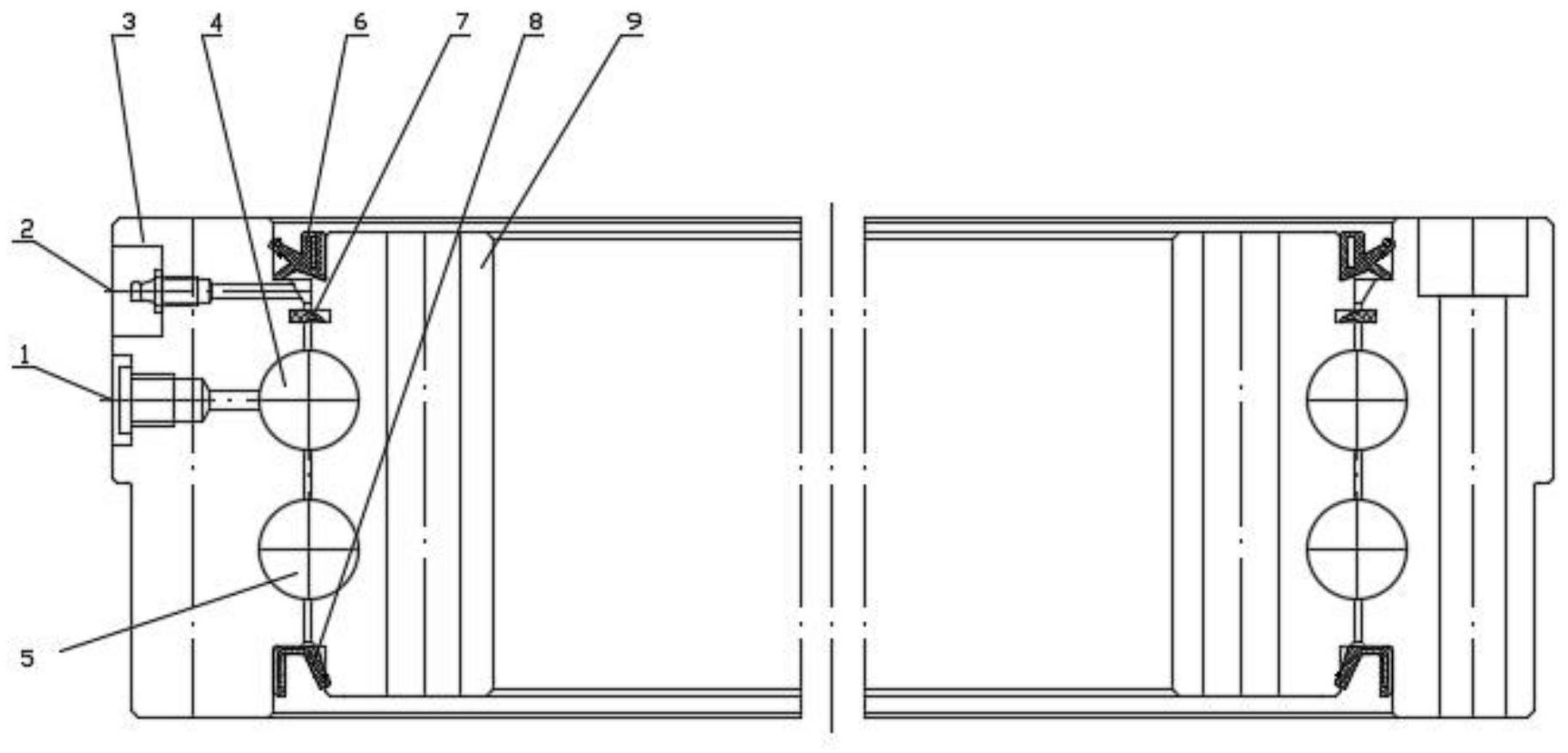

为了克服上述的技术问题,本发明提供一种脂密封油润滑回转支承及其加工方 法。 本发明所要解决的技术问题: (1)现有的回转支承高负载、润滑结构稳定、回转无摆幅。 (2)现有的回转支承工作环境较差,导致其寿命较低。 (3)现有的回转支承密封结构的密封性和稳固性较差。 本发明的目的可以通过以下技术方案实现: 一种脂密封油润滑回转支承,包括第一进油口、第二进油口、回转支承外圈、滚动 体、隔离块、双唇内骨架油封、MT10密封皮、内骨架无簧油封和回转支承内圈; 回转支承内圈安装在回转支承外圈内部,回转支承外圈与回转支承内圈之间形成 滚道,若干滚动体和隔离块均安装在回转支承外圈与回转支承内圈之间的滚道内部,滚动 体和隔离块间隔安装,第一进油口和第二进油口均安装在回转支承外圈上,第一进油口和 第二进油口均与回转支承外圈连通,第一进油口安装在第二进油口下方,MT10密封皮安装 在回转支承外圈的内孔密封槽中,MT10密封皮安装在双唇内骨架油封下方。 进一步地,双唇内骨架油封和内骨架无簧油封均安装在回转支承外圈上下两端, 双唇内骨架油封和内骨架无簧油封相对设置。 进一步地,该回转支承要求装配间隙为-0.06~-0.02mm。 一种脂密封油润滑回转支承的加工方法,包括如下步骤: 3 CN 111577756 A 说 明 书 2/4 页 第一步、装配实施: 将加热回转支承外圈,然后放置于装配台上,再将回转支承内圈放入回转支承外 圈内,调整好位置后,把固定数量的滚动体由堵塞孔装入回转支承外圈与回转支承内圈之 间的滚道中,由于负间隙不能直接检测,所以进行启动力矩检测,要求其空载启动力矩:60 ~150N·m,待回转支承外圈冷却后,检测启动力矩,若检测的回转支承启动力矩不合格则 需要调整回转支承滚道中心直径尺寸,直至启动力矩检测合格,启动力矩合格后,拆开内外 圈,将MT密封皮装入回转支承外圈内孔密封槽,再将回转支承内圈套入回转支承外圈中,装 入滚动体和隔离块,检查MT10密封皮是否在正确位置,若不在,需使用工具将其回归正确位 置,然后装入堵塞和锥销,最后将双唇内骨架油封和内骨架无簧油封装配完成; 第二步、注油实施: 注油时,润滑脂从第二进油口注入回转支承内部润滑脂腔体中,MT10密封皮阻挡 润滑脂进入回转支承外圈与回转支承内圈之间的滚道中,形成润滑脂密封系统,外界的尘 土或水汽穿过定制双唇内骨架油封后被腔体内油脂阻挡,无法进入滚道,腔体中润滑脂杂 质较多时,再次注入新的润滑脂将杂质较多的润滑脂挤出,润滑油通过第一进油口进入回 转支承滚道,由于MT10密封皮的阻挡,润滑油无法进入润滑脂腔体中,只能单向流动,最后 透过定制内骨架无簧油封重新回到润滑系统。 本发明的有益效果: (1)针对回转支承高负载、润滑结构稳定、回转无摆幅做出以下改进: ①回转支承采用双排球椭圆滚道增加其承载; ②回转支承装配后负间隙,使其在受力加载后间隙为0,以保持结构稳定性; ③调整加工工艺,使滚道粗糙度由原来的Ra=0 .8~1 .6um提高到Ra=0 .2~ 0.6um,滚道粗糙度好意味着其摩擦系数低,可有效地减小滚动体与滚道的摩擦力,从而减 小启动力矩。 (2)针对回转支承较差的工作环境提高其使用寿命,做出以下改进: ①在回转支承滚道边口和外圈非安装面之间增加一道密封,采用特殊定制整体 MT10密封皮,材料为氟橡胶,形成内嵌式密封结构,将回转支承密封空间一分为二,氟橡胶 具备优异的阻燃性、气密性、耐高温、耐油、耐溶剂、耐燃、耐化学物质、与耐气候的性质; ②滚道部分润滑形式改为循环油润滑,在回转支承外圈非安装面侧滚道设一个第 一进油口,润滑油由此油孔进入滚道,从内圈非安装面外圆侧缝隙中流出进入循环润滑系 统中,可与其他零部件润滑系统通用,循环油润滑有以下几点优点: A、高温稳定性好,适合在高温下使用; B、可带走滚道中产生的摩擦热,散热好; C、容易除去滚道中的磨损微粒和尘埃; D、可与齿轮之类的回转支承周围零件共用一种润滑剂,实行共同润滑。 ③内圈非安装面油封采用特殊定制内骨架无簧油封,材料为氟橡胶,此油封为单 唇油封,可实现润滑油的单向流动,防止润滑油回流将杂质带入滚道中,对滚道产生损坏。 (3)针对提高回转支承密封结构的密封性和稳固性,做出以下改进: ①外圈非安装面内孔增加斜角,此时内嵌密封皮和外圈非安装面之间形成一个腔 体,在斜面设置第二进油口,在腔体中加注润滑脂,可有效阻止外界环境中的灰尘及其他颗 4 CN 111577756 A 说 明 书 3/4 页 粒物进入滚道,大大提高其密封性。 ②普通回转支承的密封条一般采用MT17密封条,材料为丁腈橡胶,常用于制造100 ℃以下润滑系统的密封,现将外圈非安装侧密封条改为特殊定制双唇内骨架油封,材料为 氟橡胶。 附图说明 为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。 图1为本发明一种脂密封油润滑回转支承结构示意图; 图2为图1中MT10密封皮结构示意图; 图3为图1中双唇内骨架油封结构示意图; 图4为图1中内骨架无簧油封结构示意图; 图5为回转支承油路示意图。 图中:1、第一进油口;2、第二进油口;3、回转支承外圈;4、滚动体;5、隔离块;6、双 唇内骨架油封;7、MT10密封皮;8、内骨架无簧油封;9、回转支承内圈。