技术摘要:

一种原料供给方法,其具备:固化工序,使硅熔液的表面固化;投入工序,将固体原料投入到固化工序中所形成的固化部分;及融解工序,熔解固化部分及固体原料,投入工序在对硅熔液施加超过0T且0.05T以下的横磁场的状态下投入固体原料。

背景技术:

以往,已知有一种在利用CZ(提拉)法制造单晶硅时,将固体的硅原料填充到坩埚 内的硅熔液中的方法(例如参考专利文献1)。 在该专利文献1的方法中,降低加热器的加热电力,由此使坩埚内的余液的整个表面固 化之后,将硅的固体原料再填充到该固化部分上。如此,通过将固体原料再填充到固化部分 上,能够抑制在将固体原料直接再填充到余液中时硅熔液飞溅之类的不良情况。 另一方面,已知有对硅熔液施加水平方向的磁场的MCZ(磁场施加提拉)法作为单 晶硅的制造方法。MCZ法能够减缓硅熔液的对流速度,因此能够抑制坩埚的内表面的恶化。 其结果,通过MCZ法能够抑制伴随坩埚的内表面的恶化的粒子的发生,可以抑制位错化的发 生。 现有技术文献 专利文献 专利文献1:日本再公表WO2002/068732号公报

技术实现要素:

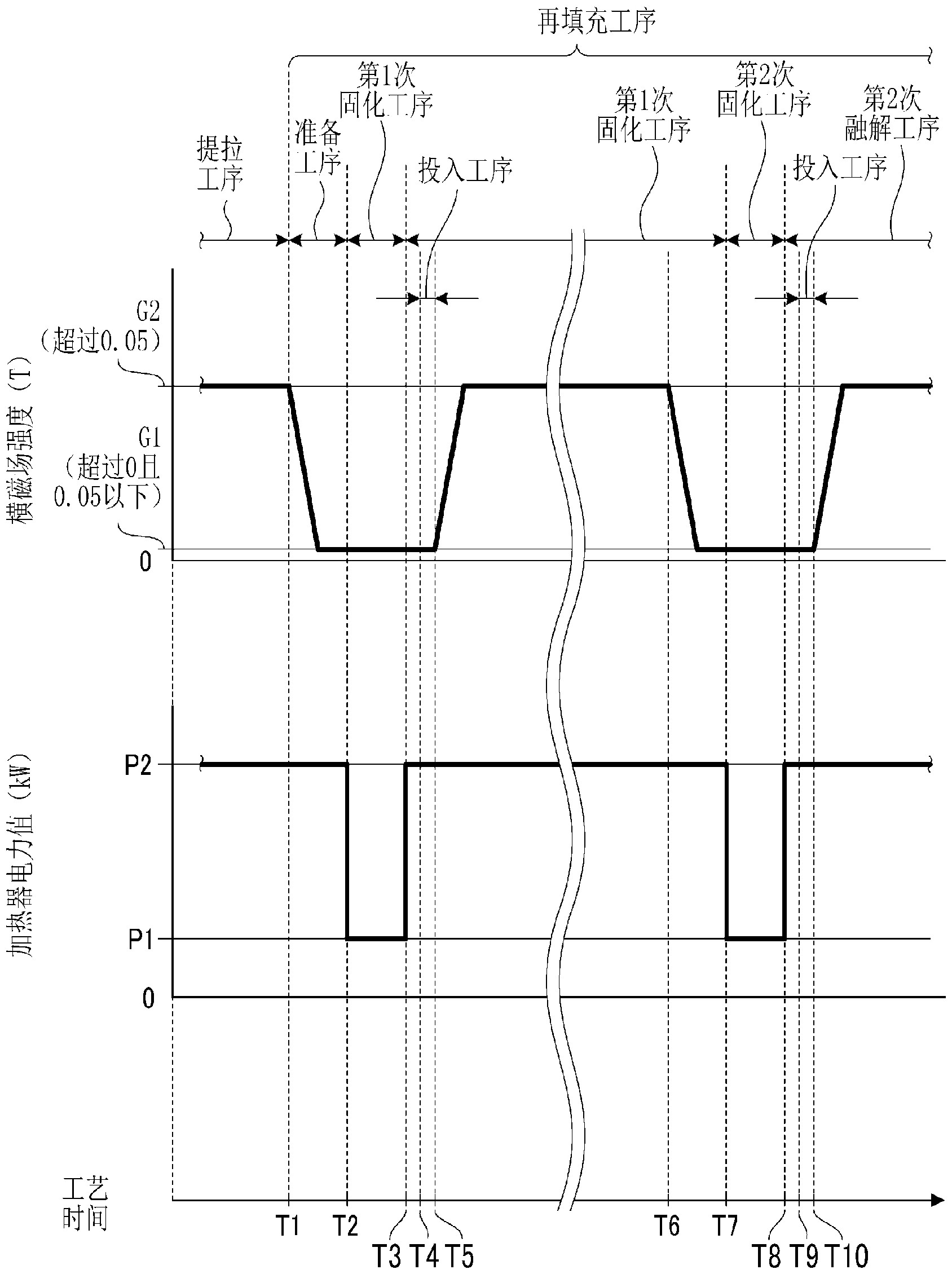

发明所要解决的技术问题 然而,在MCZ法中,有时也会进行多重提拉法,在该多重提拉法中在提拉单晶硅之 后再填充固体原料,提拉下一个单晶硅。而且,在该情况下,为了抑制再填充时的硅熔液的 飞溅,考虑如专利文献1的方法使余液的整个表面固化。进一步地,为了抑制再填充时的坩 埚内表面的恶化,考虑在再填充时施加与单晶硅提拉时相同的强度的磁场。 但是,采用上述的结构时,有时导致坩埚破损。并且,即使坩埚没有破损,也会有位 错化率增加的情况。 本发明的目的在于提供一种原料供给方法及单晶硅的制造方法,其能够抑制再填 充时的坩埚的破损和单晶硅的位错化。 用于解决技术问题的方案 本发明人反复进行深入研究的结果,得到以下的见解。 相较于未施加横磁场的情况,当对硅熔液施加超过0.05T的横磁场时,硅熔液的对流的 流速变慢。由于硅熔液的温度是通过由对流产生的搅拌效果来维持,因此若对流变慢则搅 拌效果变小,位于距离加热器最远的坩埚中央的部分的温度变得比其他部分低。在该状态 下,若将固体原料投入到固化部分上,则固化部分的温度因与固体原料的接触而下降,因此 硅熔液的固化变得更容易进行,使得固化部分中央向下方突出。 其结果,有可能固化部分中的下表面中央的突出部分到达坩埚内壁的底面而造成坩埚 破损。并且,即使坩埚未破损,也有可能上述突出部分伤害到坩埚的底面而产生粒子,而该 3 CN 111742086 A 说 明 书 2/6 页 粒子造成单晶硅的位错化率增加。 本发明人根据以上的见解而完成了本发明。 即,本发明的原料供给方法是在一边对硅熔液施加水平方向的横磁场,一边利用 提拉法提拉单晶硅时,将硅的固体原料再填充到坩埚内的硅熔液中的原料供给方法,所述 原料供给方法的特征在于具备:固化工序,使所述硅熔液的表面固化;投入工序,将所述固 体原料投入到所述固化工序中所形成的固化部分;及融解工序,熔解所述固化部分及所述 固体原料,所述投入工序在对所述硅熔液施加超过0T且0.05T以下的所述横磁场的状态下 投入所述固体原料。 在如本发明的超过0T且0.05T以下的磁场强度的情况下,相较于施加超过0.05T的 横磁场(例如与提拉单晶硅时相同的横磁场)的情况,硅熔液的对流流速变快,因此通过硅 熔液的搅拌效果能够抑制位于坩埚中央的部分的温度变得比其他部分低。因此,即使固化 部分的温度因与固体原料的接触而下降,固化部分中央的向下方的固化的进行也得到抑 制,能够抑制坩埚的破损及单晶硅的位错化。并且,相较于无磁场的情况,能够减缓硅熔液 的对流速度,能够抑制坩埚的内表面的恶化。其结果,能够抑制伴随坩埚的内表面的恶化的 粒子的发生,能够抑制位错化的发生。 本发明的原料供给方法中,优选所述固化工序是在对所述硅熔液施加超过0T且 0.05T以下的所述横磁场的状态下,使所述硅熔液的表面固化。 根据本发明,在固化工序中,也能够通过搅拌效果抑制硅熔液中位于坩埚中央的 部分的温度变得比其他部分低。因此,在固化原料的投入之前,也能够抑制固化部分中央的 向下方的固化的进行,能够更加降低发生坩埚的破损及单晶硅的位错化的可能性。 本发明的原料供给方法中,优选在所述固体原料的投入结束之后,对所述硅熔液 施加超过0.05T的所述横磁场。 固体原料刚开始接触到固化部分时,固化部分的温度变化最大,但其后,在进一步 投入固体原料的期间,虽然温度变化小,但固化部分的温度下降。 根据本发明,在投入所有的固体原料的期间,能够通过搅拌效果抑制硅熔液中位于坩 埚中央的部分的温度变得比其他部分低的情况,能够进一步降低发生坩埚的破损及单晶硅 的位错化的可能性。 本发明的原料供给方法中,优选所述投入工序在所述融解工序开始之后投入所述 固体原料。 根据本发明,在将固化原料投入之前,通过实施融解工序使硅熔液的温度上升,因 此能够抑制固化部分的温度因与固体原料的接触而降低。因此,能够更加抑制固化部分中 央的向下方的固化的进行,并且能够进一步降低发生坩埚的破损及单晶硅的位错化的可能 性。 在本发明的原料供给方法中,优选重复进行所述固化工序、所述投入工序及所述 融解工序,在第2次之后的所述固化工序开始前,在将从上方观察在刚刚进行的所述融解工 序的执行中未熔的岛状部分时的最大外形尺寸设为D1,并将坩埚的内径设为D2时,在成为 满足以下式(1)的状态之后,施加超过0T且0.05T以下的所述横磁场。 D1/D2≤0.38……(1) 在融解工序中,由固化部分及固体原料构成的岛状部分是从靠近坩埚的外缘侧及 4 CN 111742086 A 说 明 书 3/6 页 与硅熔液接触的下表面侧开始缓慢熔化。因此,能够推定为在固化部分的下表面中央形成 有突出部分的情况下,从上方观察时的岛状部分的最大外形尺寸越小,岛状部分中的下表 面中央的突出部分越短。 根据本发明,在变成岛状部分的最大外形尺寸D1满足上述式(1)的状态且岛状部分的 突出部分变得够短之后,施加超过0T且0.05T以下的横磁场,因此还能够减小在其后的投入 工序开始前的固化部分下表面中央的突出量。因此,即使固化部分的温度因其与固体原料 的接触而下降,并且在固化部分下表面形成有突出部分,也能够缩短其长度,能够降低突出 部分和坩埚接触的可能性。 本发明的单晶硅的制造方法是使用提拉法的单晶硅的制造方法,其特征在于具 备:提拉工序,一边对硅熔液施加水平方向的横磁场,一边提拉单晶硅;以及再填充工序,使 用上述的原料供给方法,将硅的固体原料再填充到所述硅熔液中。 根据本发明,由于能够抑制再填充时的坩埚的破损及单晶硅的位错化,因此能够 提高单晶硅的生产率及品质。 附图说明 图1是表示本发明的一实施方式所涉及的单晶提拉装置的结构的示意图。 图2A为本发明的原料供给方法(再填充工序)的说明图。 图2B为本发明的原料供给方法(再填充工序)的说明图。 图2C为本发明的原料供给方法(再填充工序)的说明图。 图3是表示本发明的原料供给方法的时序图。