技术摘要:

本发明公开了一种复合胶凝材料结合碳酸化养护技术制备工业固废基免烧砖的方法,所述方法包括:(1)将炉底渣研磨后进行筛分和调控级配,筛分的筛孔尺寸直径为4.75mm‑150μm,调控级配至20%以上分布在250微米‑425微米;(2)将包括炉底渣、水泥和辅助胶凝材料的胶凝材料 全部

背景技术:

我国在《巴黎协定》中明确提出了2030年碳排放达到峰值的发展目标,如何有效降 低CO2排放已经成为世界各国重要的政治经济议题。要应对气候变化,实现碳减排目标,必 须大力推广CCUS(二氧化碳捕集利用与封存)技术。CO2矿化养护技术是利用早期成型后的 混凝土材料和CO2气体的碳酸化反应和产物的沉积过程取代传统的高能耗蒸汽养护或自然 养护工艺,实现产品力学性能的提升,大规模利用和储存温室气体;同时缩短养护时间,降 低生产能耗,获得高附加值的建筑材料。 我国工业的快速发展产生了每年约10亿吨固体废弃物,虽然近年来大中型城市一 般工业固废产量逐年下降,但处理方式以贮藏为主,导致工业固废逐渐累积,需要扩大高附 加值的利用途径。我国的工业固废中含碱性钙、镁成分的固废分布广泛,固碳潜力超过1亿 吨/年,将其作为骨料添加进混凝土等建材产品中可以最大化实现碳减排目标,提高经济效 益。 炉底渣是燃煤电厂的燃料在炉膛中燃烧产生的从炉底排渣口排出的灰渣,其化学 成分与粉煤灰相似,在高温熔融状态下形成具有高反应活性的玻璃体,颗粒较粉煤灰较粗。 目前炉底渣的主要利用途径是道路路基和矿山回填材料,这些方式并没有充分利用其潜在 活性,因此需要开发炉底渣的综合利用技术。 中国发明专利(CN 104987034A)公开了一种利用工业矿渣制备新型矿渣碳化砖的 方法,所用原料为单一矿渣,但CO2养护温度高,养护龄期长,材料需水化较长时间才能形成 强度。中国发明专利(CN 10311186A)公开了一种强化钢渣固定CO2的方法,在碳酸化养护前 钢渣需用添加含碱金属的催化剂预先处理,以提高其中氧化钙组分的转化率。中国发明专 利(CN 101269920A)使用粒径≤15mm转炉钢渣在350℃-800℃、0.1-3.6个大气压和水蒸气 5-25%的养护条件下和CO2气体反应2-12小时,以快速获得处理后的钢渣。以上方法均需要 较长时间和较高的温度进行碳酸化处理,且目前发明专利中未见采用炉底渣作为原料制备 复合砂浆胶凝体系应用于CO2矿化混凝土技术。

技术实现要素:

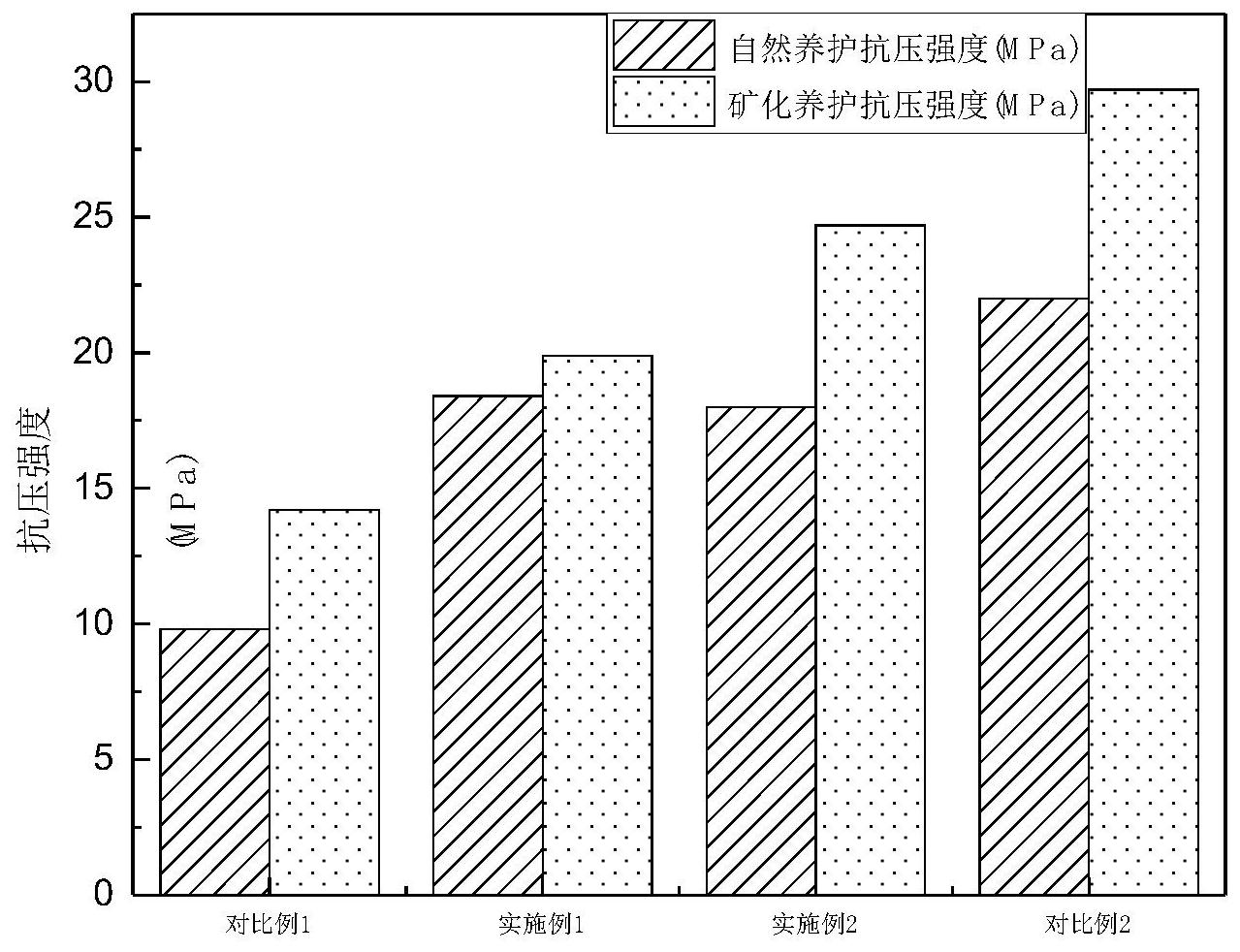

本发明的目的在于针对现有技术的不足,提供一种复合胶凝材料结合碳酸化养护 技术制备工业固废基免烧砖的方法,使其适应CO2矿化养护特性,解决炉底渣的利用途径单 一、附加值低的利用问题获得性能优异的建材制品。 具体技术方案如下: 一种复合胶凝材料结合碳酸化养护技术制备工业固废基免烧砖的方法,所述方法 3 CN 111574146 A 说 明 书 2/4 页 包括: (1)将炉底渣研磨后进行筛分和调控级配,筛分的筛孔尺寸直径为4.75mm-150μm, 调控级配至炉底渣中的20%以上分布在250微米-425微米; (2)将包括炉底渣、水泥和辅助胶凝材料的胶凝材料干料充分混合后加水,将加水 后的混合胶凝材料压制成型,经过预养护之后进行CO2矿化养护,得到工业固废基免烧砖。 所述步骤1)中炉底渣使用燃煤电厂的锅炉炉膛排渣口排出的灰渣。 所述步骤1)采用燃煤电厂直出炉底渣,生产过程涉及在炉内加石灰石,在脱硫塔 内部添加了熟石灰,因此CaO成分含量较高,理论固碳能力较好。 所述步骤1)中炉底渣的研磨采用常见粉末研磨机,例如立式高速粉碎机。所述步 骤1)中炉底渣原始粒径尺寸集中在150μm-250μm之间。 作为优选,在步骤(1)中,研磨是用粉碎机将粒径不小于5mm的炉底渣研磨至2mm方 孔筛筛余不超过10%为准;方孔筛为7目-60目筛。 作为优选,在步骤(1)中,调控级配采用间断级配方式,40目筛分级筛余控制在 25%-30%,60目筛分级筛余控制在55%-60%。 作为优选,在步骤(2)中,所述辅助胶凝材料选自粉煤灰、钢渣或电石渣中的一种 或至少两种的组合。 作为优选,在步骤(2)中,所述的胶凝材料干料中的重量配比为:炉底渣20wt%- 30wt%,钢渣20wt%-30wt%,粉煤灰10wt%-20wt%,电石渣10wt%-20wt%,水泥10wt%- 20wt%。 作为优选,在步骤(2)中,所述的水泥为硅酸盐水泥,强度标号不低于42.5。 作为优选,在步骤(2)中,所述的混合胶凝材料时水与干料的重量比为0.25-0.30。 所述步骤2)中成型压力是指10-20MPa,最大压力保压时间60-70s。 作为优选,步骤2)所述的制备混合胶凝材料时应采用喷淋的方式均匀加水。 作为优选,步骤2)所述的压制成型之前可将模具放在震荡台上震荡5-10s,以去除 混合胶凝材料中的微小气泡,减少混凝土制品的原始缺陷。 作为优选,在步骤(2)中,所述的预养护条件为:环境压力,温度15-25℃,湿度 70%-90%RH,养护时间48-72小时。 作为优选,在步骤(2)中,预养护之后控制合胶凝材料内部含湿量为初始含水量的 50%-75%。 作为优选,在步骤(2)中,所述的CO2矿化养护为:CO2压力范围在0.5-2MPa,温度为 40-60℃,反应时间2-4小时。 其中CO2气体采用浓度为99.9%的工业气体。 同现有技术相比,本发明的有益效果体现在: (1)本发明通过对电厂炉底渣进行研磨和粒径的重新调配,有效实现炉底渣作为 混凝土轻骨料的低成本资源化利用,通过二氧化碳矿化养护,可实现产品性能的大幅提升。 (2)本发明涉及到多种固废的综合利用,将工业固废分为可以碳酸化和不可碳酸 化两类,分别用以替代免烧砖中的胶凝材料和轻骨料,形成多种固废耦合机制。 4 CN 111574146 A 说 明 书 3/4 页 附图说明 图1为实施例1-2和对比例1-2中采用不同级配炉底渣和河沙试样的抗压强度对比 结果。