技术摘要:

本发明涉及复合材料增强颗粒超声振动加料漏斗装置及其加料方法,包括加料漏斗,漏斗盖,32目分料筛,90目分料筛,振动弹簧,支架,调节阀门,下料导管,耐变温软管,固定板,超声波发生器。本发明的一种超声振动增强颗粒加料漏斗装置,结构简单,易操作,加料效率高, 全部

背景技术:

颗粒增强铝基复合材料(PAMCs)具有高比强度和高比模量,导热与导电性能好、热 膨胀系数小、尺寸稳定性好和耐磨性好等优点。其中以碳化硅颗粒增强铝基复合材料的发 展最为迅猛,能代替铝合金,钛合金,钢等材料制造高性能轻型构件,在航空、航天、汽车、电 子及军事装备等领域已获得大量重要应用。搅拌铸造法具有所需设备简单、操作方便及生 产效率高等优点,特别适应于工业规模化生产,是目前最具发展前景的PAMCs制备方法。现 行的颗粒增强铝基复合材料搅拌铸造制备装置,主要采用漏斗加料装置将增强颗粒添加到 基体合金熔体中。 根据文献搅拌铸造SiCp/2024铝基复合材料的显微组织与力学性能(中国有色金 属学报)和发明专利一种颗粒增强铝基复合材料搅拌铸造制备装置及制备方法 (CN201410333711.0)可知,现行的漏斗加料装置存在以下不足: 1 .增强颗粒之间由于范德华力的作用,容易吸附团聚堵塞漏斗下料口,导致增强 颗粒下料困难加料装置失效,复合材料制备失败。 2.在加料的过程中,增强颗粒容易黏附在漏斗内壁上,尤其是亚微米尺度级的增 强颗粒难以在重力作用下自动下降至漏斗口,导致增强颗粒加入困难。 3.现行漏斗加料装置无法实现对增强颗粒的定量均匀加入,使得所制备复合材料 熔体中颗粒容易发生团聚,制备复合材料的性能稳定性差。 因此,迫切需要研制出一种解决以上问题的增强颗粒漏斗加料装置,以制备出高 品质的PAMCs熔体。

技术实现要素:

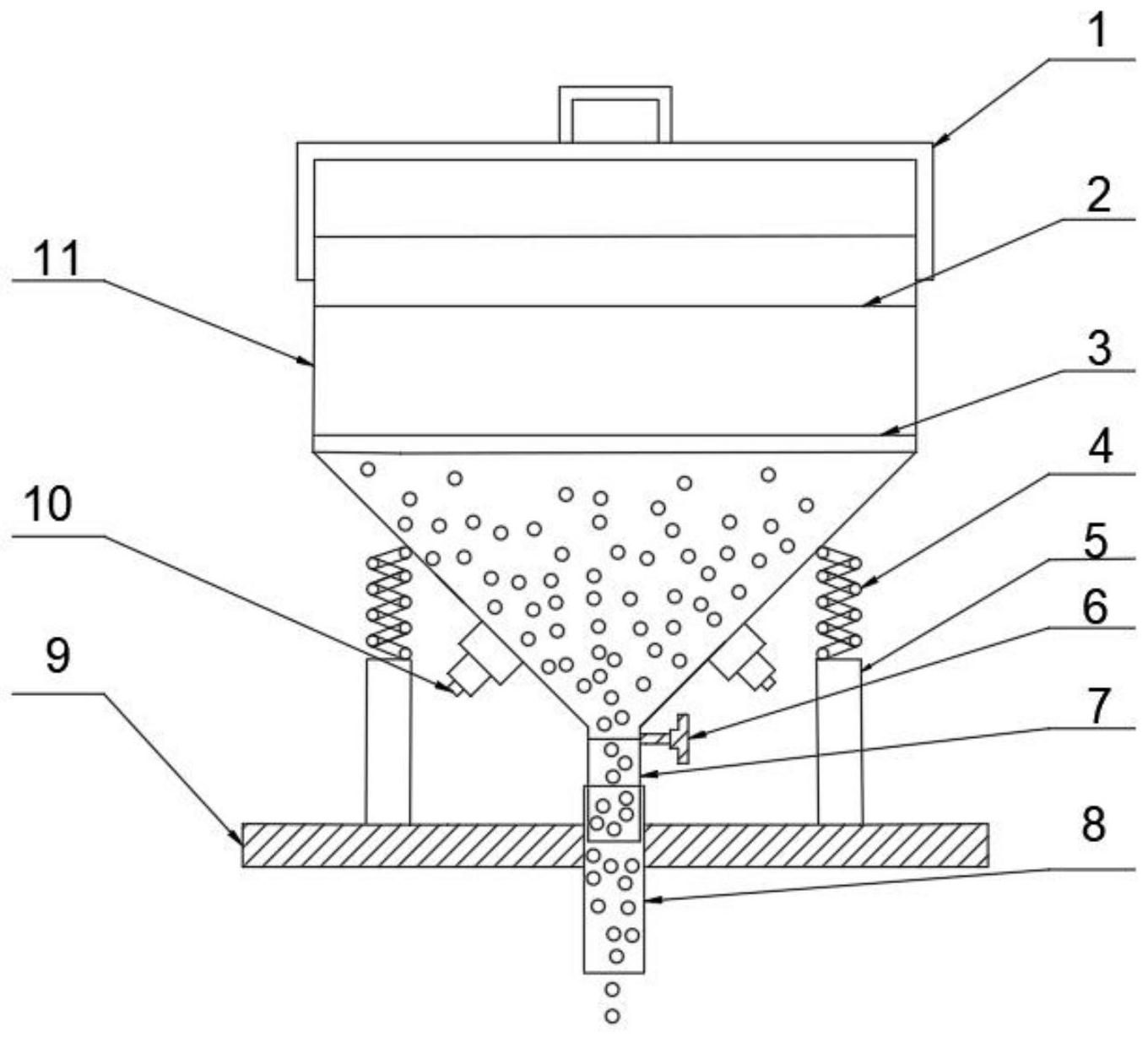

本发明的目的在于,针对颗粒增强铝基复合材料搅拌制备过程中,增强颗粒由于 范德华力发生团聚,下料困难,加料装置漏斗口容易发生堵塞,下料速度无法调节等问题, 提供复合材料增强颗粒超声振动加料漏斗装置及其加料方法,实现增强颗粒的定量均匀加 入。 本发明所采用的技术方案是: 一种超声振动增强颗粒加料漏斗装置;包括漏斗盖,32目分料筛,90目分料筛,振 动弹簧,支架,调节阀门,下料导管,耐变温软管,固定板,超声波发生器,加料漏斗; 加料漏斗上安装有可盖住加料漏斗的漏斗盖;32目分料筛安装在加料漏斗内部上 层;90目分料筛安装在加料漏斗内部下层;振动弹簧上端与加料漏斗锥形壁上侧相连接;振 动弹簧下端与支架相连接;支架安装在固定板上;超声波发生器对称安装在加料漏斗锥形 壁下侧;加料漏斗底部安装有下料导管;调节阀门安装在下料导管上侧;耐变温软管安装在 3 CN 111549249 A 说 明 书 2/3 页 下料导管下侧; 所述的耐变温软管通过下料口伸入炉膛内部。 采用所述装置制备颗粒增强复合材料的加料步骤为: 步骤一:待电阻炉中的熔体上升到合适的温度时,取下漏斗盖,将增强颗粒加入到 加料漏斗中,使增强颗粒依次通过32目分料筛,90目分料筛,去除团聚颗粒,盖上漏斗盖,防 止颗粒飞出。 步骤二:打开下料导管上侧的调节阀门,使增强颗粒经耐变温软管进入炉膛,转动 调节阀门控制增强颗粒的输送速度。 步骤三:启动超声波发生器,调节频率,功率,使黏附在加料漏斗壁上的增强颗粒 脱离,进入下料导管。 步骤四:增强颗粒下料完毕后,先关闭超声波发生器后关闭调节阀门,至此加料完 成。 本发明的有益效果是: 1 .本发明安装漏斗盖,防止颗粒飞出,避免了材料浪费及粉尘污染对操作人员的 危害。 2.本发明利用32目分料筛和90目分料筛,实现了对团聚颗粒的分离,增加了实验 的准确性和可靠性,提高了复合材料的质量和性能。 3.本发明利用超声波发生器,实现了对黏附在加料漏斗壁上的增强颗粒分离,节 省材料,降低成本。 4.本发明利用调节阀门,实现了对增强颗粒的定量控制,有利于增强颗粒的均匀 分布,提高了复合材料的性能。 5.本发明利用耐变温软管,避免了在下料过程中,因振动导致下料导管与固定板 的碰撞,造成的下料导管的损坏。 附图说明 下面结合附图和