技术摘要:

本发明涉及压力机的技术领域,公开了一种方便更换工装的压力机以及方法,其包括工作台,工作台上设置有机架,机架前端设置有冲压机构,工作台的前端开设有纵向的第一T型槽,第一T型槽经过冲压机构的正下方,工作台上开设有至少两个第二T型槽,每个第二T型槽均与第一T型 全部

背景技术:

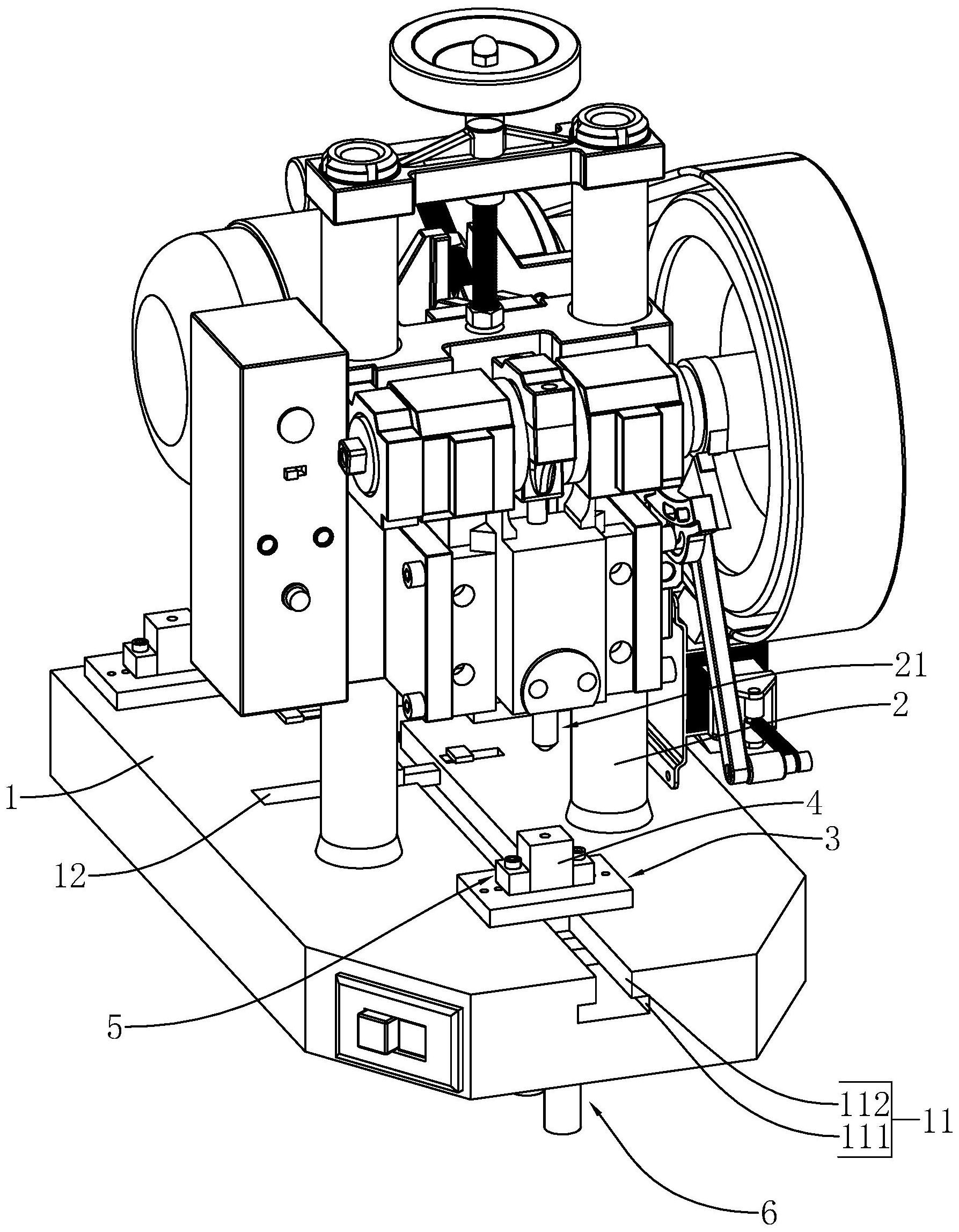

目前,插套作为与插销电器连接的一个组件,广泛应用于固定插座、移动插座、器 具插座、转换器等电器连接设备中。 现有技术中公告号为CN204523927U的中国专利公开了一种静音节能小型台式压 力机,包括底座、安装主体、飞轮、立柱、调节支架、调节螺栓、电机架、电机;其中,安装主体 与底座固连,调节支架在一端将两立柱水平连接,两立柱贯通安装主体并与底座固连,调节 支架一侧立柱的延伸侧连接有调节螺栓,调节螺栓贯穿电机架与电机连接,电机固连于电 机架顶端并通过传送带与飞轮传动。 上述中的现有技术方案存在以下缺陷:在不同的插座内,采用的插套是不同是,而 不同的插套的加工成型需要用到不同的工装,上述压力机在加工不同插套时,需要将原工 装与底座进行拆分,再将新的工装安装到底座上,而在安装过程中还需要校准调试新工装 的位置,操作时间长,有待改进。

技术实现要素:

针对现有技术存在的不足,本发明的目的是提供一种方便更换工装的压力机以及 方法,其具有方便更换工装的效果。 本发明的上述目的是通过以下技术方案得以实现的:一种压力机,包括工作台,所 述工作台上设置有机架,所述机架前端设置有冲压机构,所述工作台的前端开设有纵向的 第一T型槽,所述第一T型槽经过冲压机构的正下方,所述工作台上开设有至少两个第二T型 槽,每个所述第二T型槽均与第一T型槽连通,每个所述第二T型槽的延伸方向与第一T型槽 的延伸方向相互垂直,每个所述第二T型槽内均设置有支撑件,所述支撑件滑动设置于第一 T型槽和第二T型槽之间,所述支撑件上通过锁定组件可拆卸连接有工装,所述工作台上设 置有限制支撑件移动的限位机构;当支撑件被限位机构限位时,所述工装位于冲压机构的 正下方。 通过采用上述技术方案,更换工装时,先使限位机构不再对冲压机构限位,再将冲 压机构下方的原工装朝第二T型槽方向移动,将原工装移动到没有支撑件的第二T型槽内, 然后将新工装移动到第一T型槽内,并将其移到冲压机构正下方,通过限位机构对于新工装 限位,实现对于工装的更换;设置限位机构,方便工作人员将工装移动到冲压机构的下方, 另外在压力机对于工件加工上,限位机构对于工装限位,防止工装在压力机运行时移动,保 证冲压时的稳定性,提到工件成型的合格率。 本发明进一步设置为:所述第一T型槽包括第一横槽和第一竖槽,所述第二T型槽 包括第二横槽和第二竖槽,所述支撑件包括滑动设置于第一横槽和第二横槽之间的支撑 4 CN 111589965 A 说 明 书 2/5 页 块,所述支撑块上端面固定连接有支撑柱,所述支撑柱滑动设置于第一竖槽和第二竖槽之 间,所述支撑柱上端面固定连接有支撑板,所述支撑板下端面与工作台上端面贴合。 通过采用上述技术方案,设置支撑板具有支撑效果,用于支撑工装,另外将支撑板 下端面与工作台上端面贴合,增加支撑板与工作台的接触面积,当冲压机构对于工装上的 工件进行冲压时,支撑板可以有效的分担支撑柱受到的作用力,使得支撑柱使用寿命增加。 本发明进一步设置为:所述限位机构包括固定连接于工作台下方的两个限位气 缸,两所述限位气缸沿第一T型槽的延伸方向阵列设置且分别位于冲压机构两侧,两所述限 位气缸活塞杆均固定连接有限位块,所述工作台底部开设有两个连通第一T型槽的限位孔, 两所述限位块滑动设置于限位块内。 通过采用上述技术方案,先将靠近第一T型槽开口的限位气缸启动,使得限位块从 限位孔进入到第一横槽内伸出,再驱动支撑件从第二T型槽内进入到第一T型槽内,并驱动 支撑件在第一T型槽滑动,使得支撑块与限位块抵接,然后使另一个限位气缸启动,使得另 一限位块插入到第一横槽内并与支撑块贴合,使得两个限位块分别位于支撑块的两侧,对 支撑件限位,实现对工装的更换,具有方便工作人员操作,具有减少工作时间的效果;采用 两个限位块和两个限位气缸,方便将支撑块定位,从而方便工作人员更换不同的工装,另外 两个限位块将支撑块两端限位,防止支撑件移动,在冲压机构对于工件进行冲压时,保证工 件顺利被加工,提高工件成型的合格率。 本发明进一步设置为:所述工作台上设置有阻挡组件,所述第一竖槽侧壁开设有 活动槽,所述工作台上端开设有连通活动槽且腰型槽状的活动孔,所述阻挡组件包括滑动 设置于活动槽内的活动块,所述活动块上端固定连接有活动杆,所述活动杆滑动设置于活 动孔内,所述活动块靠近冲压机构的端面与第二竖槽远离冲压机构的端面共面;当活动孔 远离第一竖槽的端面与活动杆抵接时,所述活动块完全嵌入到活动槽内。 通过采用上述技术方案,设置阻挡组件,有助于工作人员将支撑件移动到第二T型 槽内,减少工装的更换时间;更换工件时,先驱动活动杆朝第一T型槽的方向移动,使得活动 块插入到第一T型槽内,再驱动原支撑件朝活动块移动,直到支撑柱与活动块抵接,然后驱 动支撑件进入到第二T型槽内;最后驱动活动块完全嵌入到活动槽内,将新的工装移动到第 一T型槽内,并移动到冲压组件的下方。 本发明进一步设置为:所述活动杆远离活动块的一端固定连接有活动盘。 通过采用上述技术方案,设置活动盘相比于活动杆,增加与人手的接触面积,使得 工作人员更好更方便的驱动活动块移动,使得活动块更好的对支撑件阻挡。 本发明进一步设置为:所述锁定组件包括两个操作块和两个螺栓,两所述操作块 分别与工装相对的两侧面固定连接,两所述操作块上端面均开设有操作孔,所述支撑板上 端面设有安装孔组,所述安装孔组包括两个开设于支撑板上端的支撑孔,两所述支撑孔的 轴间距与两所述操作孔的轴间距相同,两所述螺栓分别穿过两操作孔并与两支撑孔螺纹连 接。 通过采用上述技术方案,通过螺栓,方便工作人员将工装与支撑件安装或者拆卸, 具有方便操作的效果;另外采用两个螺栓将工装与支撑件连接,在工件被冲压机构冲压时, 工装不会在支撑件上移动,提高工件成型的合格率。 本发明进一步设置为:所述支撑板上端面设置有多个安装孔组,每个安装孔组内 5 CN 111589965 A 说 明 书 3/5 页 的两个支撑孔的距离均不同。 通过采用上述技术方案,因为不同的工件铆压时需要不同的工装,而不同工装的 大小尺寸均有所不同,使得工装上的两个操作孔位置也有所不同,因此在支撑板上设置多 个支撑孔,使得支撑件上可以安装多种的工装,从而使得冲压机构可以对多种工件进行铆 压加工。 本发明进一步设置为:所述支撑件上设置有对工装进行定位的定位组件,所述支 撑板上端面开设有两个定位槽,所述定位组件包括分别设置于两定位槽内的弹簧和定位 块,所述弹簧相对的两端分别与定位槽底面和定位块抵接,所述工装底部开设有分别供两 个定位块嵌入的两个卡槽;当两定位块分别嵌入到两卡槽内时,所述操作孔与支撑孔对齐。 通过采用上述技术方案,将工装与支撑件安装时,先将工装放置到支撑件上,而工 装挡住了支撑件上的支撑孔,使工作人员不易将支撑孔与操作孔对齐,增加工装与支撑件 安装的时间;采用两个定位块和两个定位槽,当两个定位块分别嵌入到两个卡槽内时,对于 工装定位,使得支撑孔与操作孔对齐,可以方便工作人员将工装和支撑件安装固定,具有方 便快捷的效果,同时节省工作时间。 本发明还公开了一种方便更换工装的方法,包括以下步骤:步骤一,启动远离工作 台前端的限位气缸,使限位块嵌入到限位孔内,再驱动活动盘朝第一竖槽方向运动,使得活 动块嵌入到第一竖槽内; 步骤二,驱动支撑件朝活动块方向移动,当支撑柱与活动块抵接时,在驱动支撑件进入 到第二T型槽内; 步骤三,驱动活动盘朝远离第一竖槽方向运动,使活动块嵌入到活动槽内,再驱动新的 支撑件朝第一T型槽移动,当新的支撑件进入到第一T型槽内后,驱动新的支撑件朝限位块 的方向移动,直到限位块与支撑块抵接; 步骤四,启动远离工作台前端的限位气缸,使得限位块嵌入到第一横槽内,完成更换。 通过采用上述技术方案,在加工不同的工件时,方便工作人员将工作台上的工装 进行更换。 综上所述,本发明包括以下至少一种有益技术效果: 1.更换工装时,先使限位机构不再对冲压机构限位,再将冲压机构下方的原工装朝第 二T型槽方向移动,将原工装移动到没有支撑件的第二T型槽内,然后将新工装移动到第一T 型槽内,并将其移到冲压机构正下方,通过限位机构对于新工装限位,实现对于工装的更 换;设置限位机构,方便工作人员将工装移动到冲压机构的下方,另外在压力机对于工件加 工上,限位机构对于工装限位,防止工装在压力机运行时移动,保证冲压时的稳定性,提到 工件成型的合格率; 2.设置阻挡机构,方便工作人员将支撑件移动到第二T型槽内; 3.设置锁定组件和定位组件,便于工作人员将工装与支撑板进行安装。 附图说明 图1是本实施例的整体结构示意图; 图2是本实施例凸显第一T型槽和第二T型槽的结构示意图 图3是本实施例支撑件和工装连接时的剖视图; 6 CN 111589965 A 说 明 书 4/5 页 图4是图3中A部分的放大图; 图5是本实施例凸显限位机构的局部剖视图。 附图标记:1、工作台;11、第一T型槽;111、第一横槽;112、第一竖槽;12、第二T型 槽;121、第二横槽;122、第二竖槽;13、限位孔;14、活动槽;15、活动孔;2、机架;21、冲压机 构;3、支撑件;31、支撑块;32、支撑柱;33、支撑板;331、定位槽;4、工装;41、卡槽;5、锁定组 件;51、操作块;511、操作孔;52、螺栓;53、安装孔组;531、支撑孔;6、限位机构;61、限位气 缸;62、限位块;7、阻挡组件;71、活动块;72、活动杆;73、活动盘;8、定位组件;81、弹簧;82、 定位块。